温度响应型压敏胶粘带的制备及性能研究

2020-07-21卞状状吴同壮

金 晨 卞状状 吴同壮

(苏州健雄职业技术学院,江苏 太仓 215411)

近年来,我国的电子信息产业发展迅速。用于制造电子产品的元器件也越来越趋向小型化。在这类小型、微型元器件的加工过程中,通常需要贴覆保护胶粘带[1],避免元器件在加工过程中受到损伤[2,3]。尤其是用于显示的各种规格的光学玻璃,在定位切割、精细加工等生产过程中,使用保护胶粘带更是一种常态。但是并不是加工的每一道工序都需要保护。多道不同的加工工序,对保护胶粘带的性能提出了更高的要求。一方面,要求胶粘带具有良好的初粘力[1],能够牢固地贴合在器件的表面;另一方面,要求其易于剥离,在移除时不能污染器件的表面。为了满足电子元器件越来越高的加工要求,各种易剥离保护胶粘带[4,5]被设计开发。这类产品的研究主要集中在压敏胶[6]领域。相关产品中,有一类将“易剥离”这一要求做到了极致:在常规状态下,胶粘带具有良好的粘合性能,能够牢固地贴覆在被贴物上;在特定条件下,胶粘带完全失去粘性,易于甚至是自发从被贴物上剥离。国外对于这类产品的研究起步较早,而国内相关的研究与报道则较少。目前市场上能够实现“自剥离”的胶粘带产品主要分为两大类,分别表现为紫外(UV)光响应性和温度响应性。柳彬彬[7]等研究了一类UV固化剥离型压敏胶带,UV照射后剥离强度小于0.02 N/mm。UV响应型胶粘带生产工艺过程中无挥发性溶剂,较为环保;但需要专门的UV固化设备,初期的投入相对较高,产品价格较贵。曾兴业[8]等从一种粘合性能良好的胶粘剂出发,添加热膨胀微囊制成了具有较好热剥离特性的保护胶片,贴覆后,120 ℃加热1小时后可剥离,但从实际应用角度出发,加热时间仍显过长。本研究以一种溶剂型丙烯酸酯类压敏胶为基础,改变固化剂和热膨胀微囊的比例,使胶粘带产品的温度响应时间更短,剥离后不产生不良现象,以期更好地满足小、微型元器件精细加工的需求。

1 实验部分

1.1 实验原料

丙烯酸丁酯(BA)、丙烯酸异辛酯(2-EHA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、丙烯酸羟乙酯(2-HEA)、醋酸乙烯(VAC)、偶氮二异丁腈(AIBN)、乙酸乙酯(EAC),均为分析纯,百灵威科技有限公司;异氰酸酯类固化剂,工业级,上海英禄化工有限公司;热膨胀微囊,工业级,阿克苏诺贝尔公司;聚酯(PET)膜(厚度50μm),乐凯集团有限公司。

1.2 实验仪器

KJ-1065型智能电子拉力试验机,KJ-6032型胶粘带初粘力测试仪,KJ-6010型持粘性测试仪,东莞市科建检测仪器有限公司;NDJ-8S旋转粘度计,上海右一仪器有限公司;ZUA2000型可调式湿膜涂布器,瑞士Zehntner公司;HZ-2004A恒温恒湿试验箱,力显仪器科技有限公司。

1.3 压敏胶粘带制备

1.3.1 聚合反应原料比例

聚合反应中各组分的添加量为w(2-EHA)=20.8%、w(BA)=8.2%、w(MMA)=6.6%、w(AA)=1.8%、w(2-HEA)=1.6%、w(VAC)=1.4%、w(AIBN)=1.0%和w(EAC)=58.6%。

1.3.2 胶粘剂制备

在装有电动搅拌器、回流冷凝管、恒压漏斗和温度计的四口烧瓶中,按1.3.1所述比例加入各种单体及溶剂,开启搅拌,缓慢升温至78~80 ℃,分三阶段滴加引发剂,约1.5小时滴加完毕。滴毕升温至82~85 ℃,控温反应4小时;降温至45 ℃以下,卸胶得丙烯酸酯压敏胶粘剂。

1.3.3 胶粘带制备

向制得的胶粘剂中加入一定比例的异氰酸酯固化剂,以400转/min的速度搅拌均匀,涂布在50 μm的PET薄膜上。控制涂布量,使干胶厚度在25±2 μm 范围内。110±2 ℃条件下干燥5 min后贴合离型膜。50 ℃熟成3天,制得测试用压敏胶粘带。

制备温度响应型压敏胶粘带时,除添加固化剂外,还加入一定比例的热膨胀微囊。为防止微囊提前受热膨胀,搅拌转速选用80转/min,干燥温度选用85 ℃,制得温度响应型胶粘带。

1.4 性能测试

1.4.1 胶粘剂固含量

按GB/T 2793—1995,采用称重法测定。取1.0 g试样,精确到0.001 g。试验温度为105±2 ℃,时间为180 min。加热前后试样质量比为固含量。平行试验2次,取平均值,结果保留3位有效数字。

1.4.2 胶粘剂粘度

按GB/T 2794—2013,采用旋转粘度计测定。每个试样测定3次,取3次测试中最小读数。

1.4.3 胶粘带180°剥离强度

按照GB/T 2792—2014,采用智能电子拉力试验机测定。环境温度为23±2 ℃,相对湿度为65%±5%。被贴物选用SUS 304#不锈钢板,胶带宽度为25 mm,剥离速率为300 mm/min。每个试样测定3次,取算数平均值。

1.4.4 胶粘带初粘力

按照GB/T 4852—2002,采用斜面滚球法测试,倾斜角为30°。预选出最大钢球后,取3个试样,进行滚球测试。结果以3个试验结果中钢球号的中位数表示。

1.4.5 胶粘带持粘力

按照GB/T 4851—2014测定。环境温度为23±2 ℃,相对湿度为65±5%。被贴物选用SUS 304#不锈钢板。记录试样从不锈钢板上脱落的时间。

1.4.6 胶粘带温度响应性能

将胶粘带贴合在SUS 304#不锈钢板上,置于110 ℃烘箱。记录放入烘箱至胶粘带自行从不锈钢板完全剥离的时间,即为胶粘带温度响应时间。

1.4.7 胶粘带耐温耐湿性能

将保护胶粘带置于85 ℃/85%RH的恒温恒湿试验箱中,72小时后取出,在标准检测环境中放置2小时,剥离后观察有无残胶、鬼影、脱胶等不良现象。

2 结果与讨论

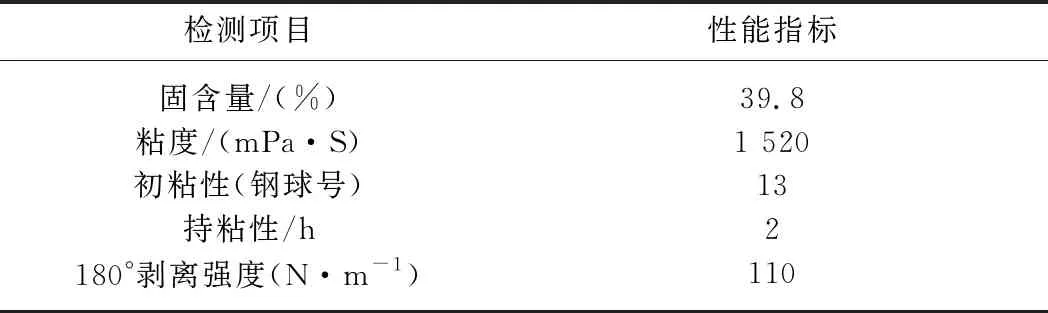

2.1 压敏胶粘剂的性能

由表1可知,聚合反应制得的压敏胶粘剂固含量和粘度适中。添加0.5%的异氰酸酯作为固化剂,制成的压敏胶粘带具有较好的初粘力和180°剥离强度,但持粘力较差。测试时,胶粘带剥离后有微量残胶。该现象主要原因是胶体本身内聚强度不足[8],需要进行交联改性。

表1 压敏胶粘剂的性能

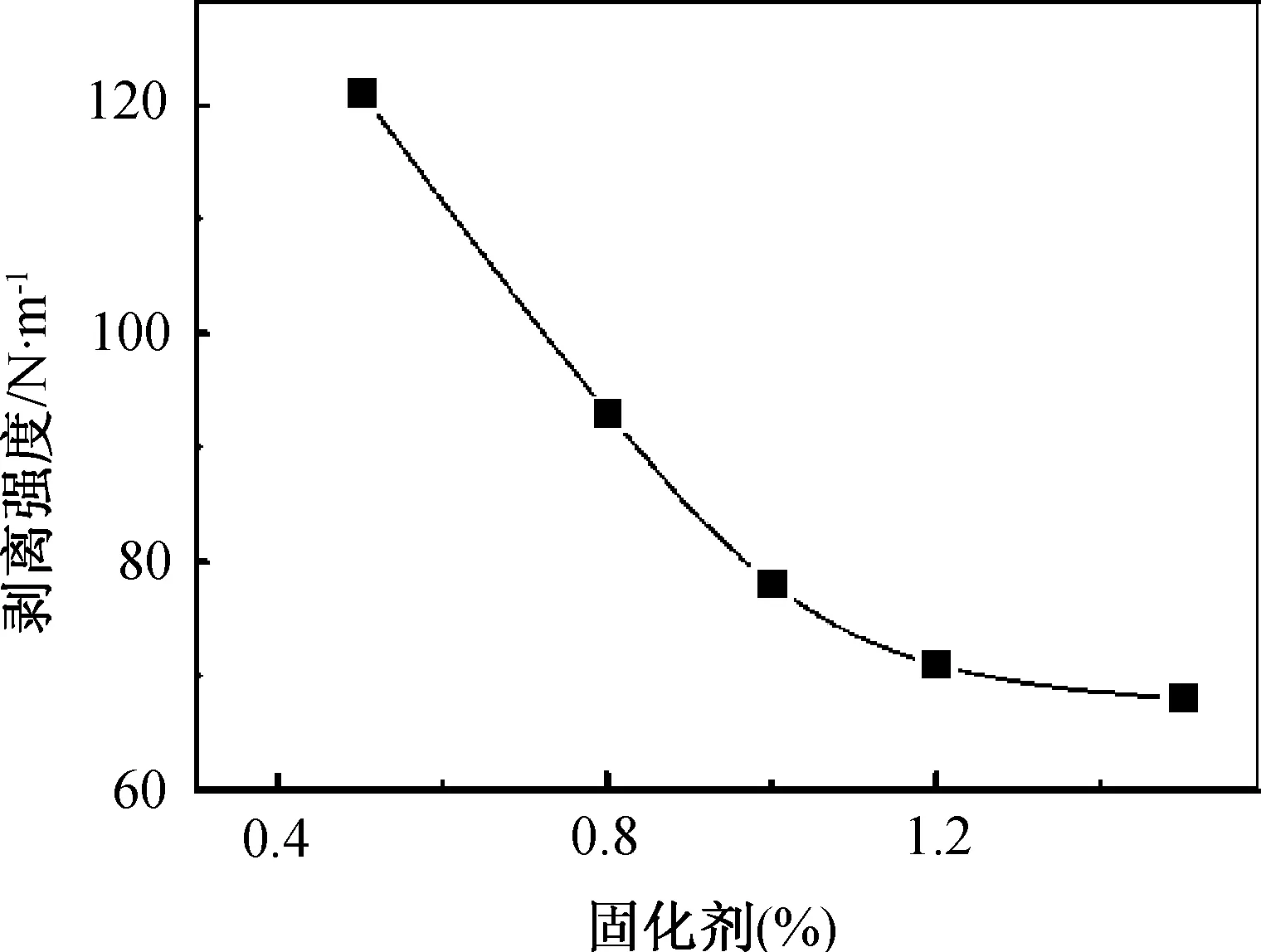

2.2 固化剂含量对压敏胶粘剂的影响

改变固化剂的用量是交联改性的有效方法。在干胶厚度不变的前提下,压敏胶粘带的剥离强度随固化剂添加量的增加而逐渐下降(见图1)。固化剂用量增加至1%后,剥离强度的下降趋于平缓。固化剂用量对压敏胶剥离强度的影响与文献报道一致[3]。

图1 固化剂用量对180°剥离强度的影响Fig. 1 Effect of curing agent dosage on peel strength

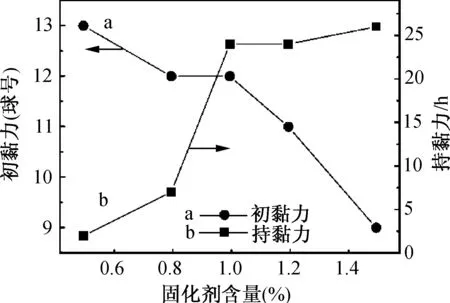

固含量对胶粘剂初粘力和持粘力的影响见图2。胶粘剂的初粘力随固化剂用量的增加而逐渐下降,而持粘力则呈现相反的趋势,固化剂用量增加,持粘力快速上升。这是因为,随着固化剂用量的增加,交联作用进一步加强。网状空间结构的形成使高分子链之间的滑动能力减弱,一定程度上增加了胶粘剂的内聚强度。保护胶粘带并不十分强调持粘力。固化剂增加至1%,剥离后已不再出现内聚破坏,剥离强度和初粘力也较好。因此,在后续的研究中,固化剂用量确定为1%。

图2 固化剂用量对初粘力和持粘力的影响Fig. 2 Effect of curing agent dosage on tack and holding power

2.3 热膨胀微囊对胶粘剂剥离性能的影响

在相关研究中,胶粘带为获得温度响应性,需要加入热膨胀微囊[8]。该微囊的外壳是一种热塑性高分子材料,囊内包裹着液态烃类,受热后高分子外壳软化,烃类物质气化使微囊膨胀,体积可膨胀为原体积的十几倍至几十倍。本研究在胶粘剂中加入一定量的固化剂与热膨胀微囊,制得温度响应型胶粘带,并对胶粘带的剥离强度、温度响应性和耐温耐湿性能进行了测试,测试结果见表2。

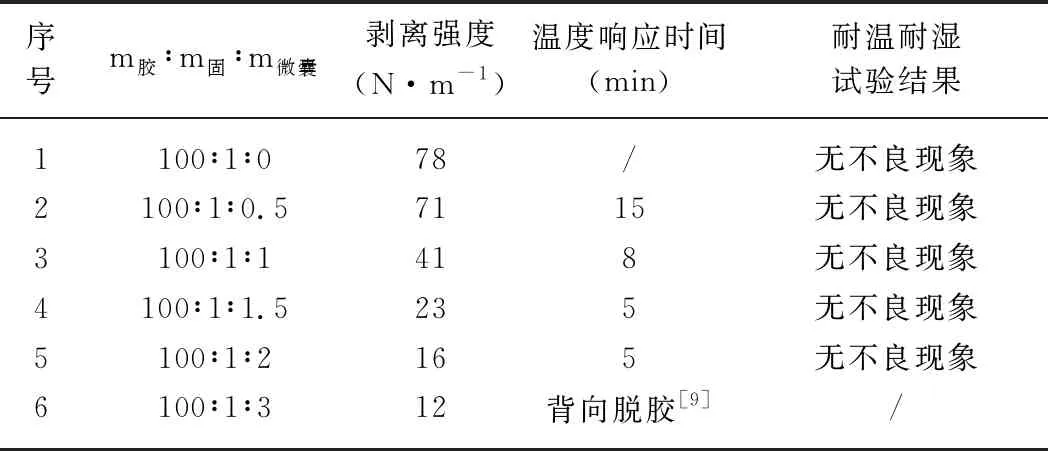

表2 热膨胀微囊用量对胶粘带性能的影响

温度响应性实验中加热前后热膨胀微囊的变化见图3。由于受热后微囊的持续膨胀影响了胶面与不锈钢板的接触面积,使得胶粘带的剥离强度快速下降,当其趋近于0时,胶粘带会自行剥离。

图3 加热前(A)后(B)胶粘带显微图Fig. 3 Micrograph of adhesive tape before (A) and after(B) heating

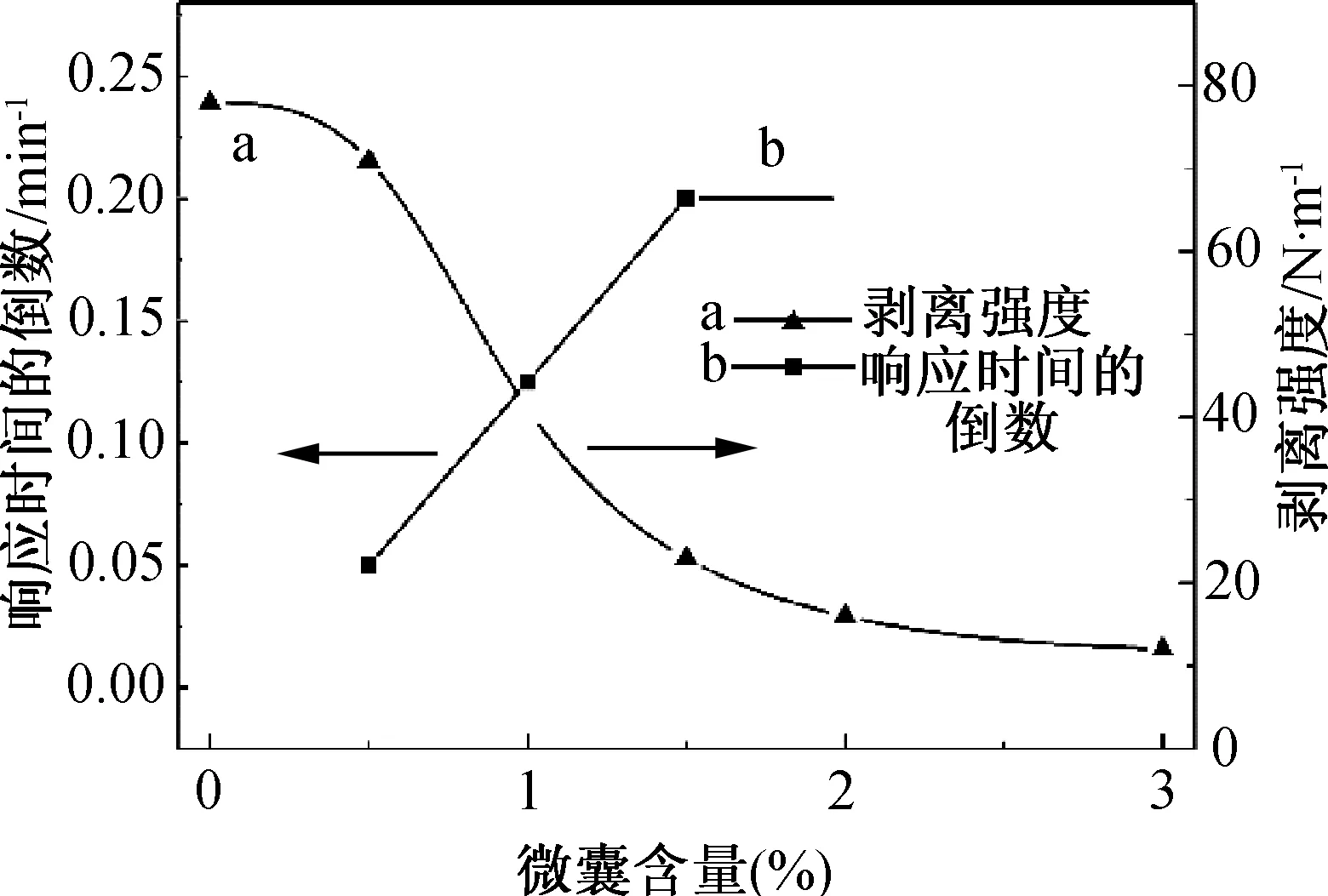

由图4a可知,热膨胀微囊用量增加,即便在室温状态下,胶粘剂的剥离强度也持续下降。这一趋势与文献报道有所差别[8]。可能是因为热膨胀微囊的粒径分布较宽,而干胶厚度较小,粒径较大的微囊部分裸露于胶层之外,影响胶面与被贴物的接触。当添加比例在0.5%以下时,热膨胀微囊在胶层中只是零星排布,对剥离强度的影响较小;添加比例达到1%,此时微囊的分布已经比较密集,室温下胶粘带剥离强度仅为原先的1/2;当微囊比例大于1.5%后,由于微囊的排布接近饱和,因此剥离强度的变化再次趋于平缓。

图4 热膨胀微囊用量对胶粘带性能的影响Fig. 4 Effect of the dosage of thermal expansion microcapsules on the properties of adhesive tape

胶粘带的温度响应时间也随着热膨胀微囊用量的增加逐步减少,响应速率则呈现递增趋势(见图4b)。

当热膨胀微囊用量为0.5%时,响应较慢,15 min后胶粘带才从不锈钢板上自动剥离。当微囊用量增至1.5%,5 min胶粘带即自行剥离;继续增加用量至2.0%,温度响应时间并未发生明显变化;微囊用量增至3%,此时微囊在胶层内密集分布,加热后出现背向脱胶[9]的不良现象,胶粘剂从基材上脱落。因此,热膨胀微囊的用量以1.5~2%为宜。在此范围内,胶粘带经历恒温恒湿实验,剥离后也未发现残胶、鬼影及脱胶等不良现象。

3 结论

本研究以丙烯酸酯类化合物为共聚单体,溶液聚合制得了一种固含量与粘度适中的胶粘剂。当w固化剂=1.0%时,胶粘剂可获得最均衡的胶粘性能。以此胶粘剂为基础制备了温度响应型压敏胶粘带,当w微囊=1.5~2.0%时,胶粘带温度响应性能最佳,加热5 min,胶粘带即可自行剥离,且被贴物表面无污染和损伤,特别适用于微型电子元器件的临时保护。