汽车发动机曲轴断裂分析

2020-07-21侯学勤

侯学勤 , 陆 菁

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.中国航空发动机集团材料检测与评价重点实验室,北京100095;6.中科信工程咨询(北京)有限责任公司,北京 100037)

0 引言

曲轴是汽车发动机最重要的零件之一。曲轴工作过程中承受气体作用力、往复惯性力和旋转惯性力以及它们产生的力矩。这些弯曲、扭转应力和由它们引起的二次振动在曲轴上产生巨大而复杂的应力,容易引起曲轴的扭转和弯曲变形,甚至产生裂纹和断裂[1]。曲轴在实际生产和使用过程中,往往还存在诸如主轴颈与连杆颈的连接过渡圆角、连杆颈油孔加工或设计不合理、热处理不当等很多不足,使得曲轴常常发生早期疲劳断裂[2-5]。曲轴疲劳断裂是突发性断裂,且常常导致连杆、飞轮等零件产生连带损伤,甚至导致整台发动机报废,给汽车发动机制造商和用户带来较大损失。

由铸造疏松、热处理强度不足等单一、明显缺陷引起的曲轴疲劳断裂比较容易找到断裂原因。而曲轴断裂更多情况下是多种因素综合作用引起。如何对引起曲轴疲劳断裂的各因素进行综合分析,区别主要因素和次要因素,是曲轴断裂分析中值得研究的问题。另外,如何分析、确认一些不易查找的引起曲轴疲劳断裂的因素如圆角滚压不良,也需深入研究。

曲轴圆角滚压是在曲轴的曲柄与主轴颈、曲柄与连杆轴颈之间的圆角上采用滚压轮旋转加压进行机械强化,使拐点圆角处产生残余压应力,同时降低圆角表面的粗糙度,是一种有效提高曲轴疲劳强度的先进技术。常见的曲轴圆角滚压不良有表面残余压应力较小或不均匀、表面粗糙度较大及滚压凸起等。这些缺陷常常导致曲轴早期疲劳断裂、轴瓦异常磨损等故障[6]。曲轴生产企业及相关机构从滚压工艺相关的内容如滚压力、滚压圈数、曲轴材料强度以及变形能力等方面,就如何提高圆角滚压质量进行了大量研究,掌握了一定的提高曲轴圆角滚压质量的方法[7-9];但就曲轴圆角滚压质量的表征,特别是对滚压不良引起的曲轴疲劳断裂的研究不够,常常无法快速将断裂原因定位在滚压不良。

本研究针对一件试验约600 h 后发生断裂的曲轴,综合运用断口宏微观观察、表面粗糙度(Ra、Rz)测量、残余应力测试及截面金相观察技术,分析曲轴断裂原因,并对轴颈滚压质量的评价方法提出改进建议。

1 试验过程与结果

曲轴外观见图1,断裂发生在第4 连杆轴颈部位,断裂位置无明显宏观塑性变形,断口附近的连杆轴颈周向可见不均匀划痕。

图1 曲轴外观及断裂位置Fig.1 Appearance and fracture position of the crankshaft

1.1 断口观察

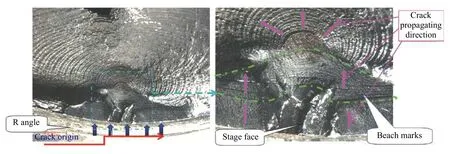

曲轴断口宏观形貌见图2,断面整体与曲轴轴向约呈45°,源区台阶面特征明显,可见向外的放射状疲劳弧线,疲劳裂纹扩展区断面较平整,瞬断区断面较粗糙,疲劳裂纹扩展区约占断口整体面积的90%。断口整体呈弯曲疲劳断裂特征,但是从断面存在扭曲和翘曲特征来看,断裂过程中还受到一定的扭转载荷作用[10-12]。

图2 曲轴断口宏观形貌及源区位置Fig.2 Fracture surface appearances and crack origin of the crankshaft

曲轴断裂起源于连杆轴颈圆角远离扇板一侧边缘(非应力集中最大的圆角底部区域),见图3,呈多源断裂,源区可见光洁平面及台阶面,而光洁平面分列于台阶面两侧,这表明曲轴可能是在较大应力作用下率先从台阶面区域萌生裂纹,而后台阶面两侧区域也萌生了裂纹。裂纹扩展前期大致可分为3 个特征明显不同的区域:放射棱线区、平行条纹区和弧线区。放射棱线区断面较平整,可见放射棱线特征;平行条纹区主要为平行分布的条纹状形貌,且条纹状特征在后期逐渐在中间部位呈隆起状;弧线区呈细密、清晰的弧线特征,此时弧线形貌呈由平行条纹区末端中间部位向外扩展的半圆弧特征。裂纹扩展前期的3 个分区特征表明,断口形成初期应经历了3 个不同的阶段。

图3 曲轴断口源区Fig.3 Fracture origin of the crankshaft

1.2 金相检查

在断裂连杆轴颈位置制取金相试样,根据GB/T 13320—2007《钢质模锻件金相组织评级图及评定方法》对曲轴基体和圆角组织进行检查。

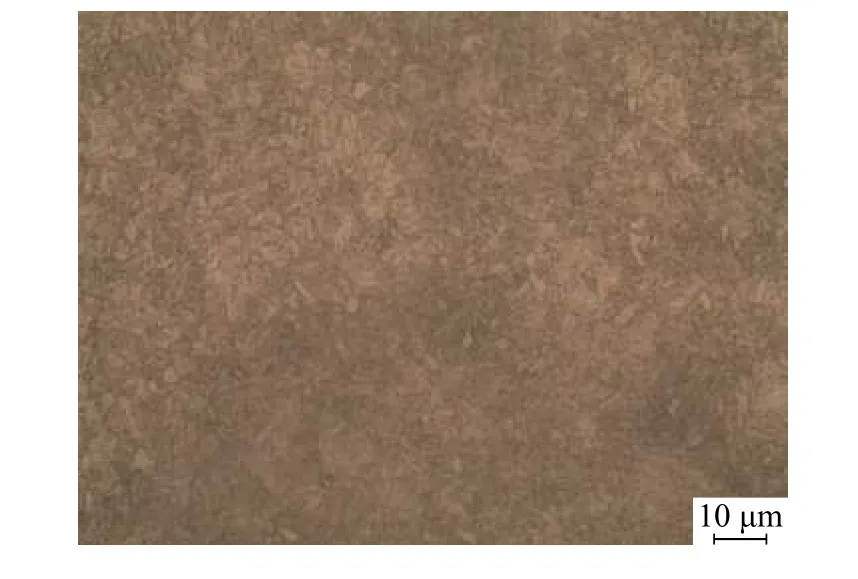

曲轴基体组织见图4,为回火索氏体,级别约为2 级。圆角组织为回火索氏体,可见沿圆角周向的挤压变形及局部开裂(图5)。曲轴组织未见异常。

图4 曲轴基体组织Fig.4 Matrix microstructure of the crankshaft

图5 圆角滚压组织形貌及表面开裂Fig.5 Surface microstructure and cracks of the R angle

1.3 硬度检测

在断裂连杆轴颈位置制取试样,对曲轴基体、圆角表面附近区域及淬火层进行维氏硬度测量,根据GB/T 1172—1999《黑色金属硬度及强度换算值》换算为布氏硬度。曲轴基体硬度约为HBS 313,偏技术要求(HBS 269~314)上限。圆角硬度约为HBS 318,高出基体材料硬度技术要求。淬火层硬度约为HRC 54,符合HRC 52~58 的技术要求。

1.4 拉伸性能测试

在曲轴断裂位置的平衡块上制取φ5 mm 的试样进行拉伸试验,试验结果及各项技术指标符合技术要求。

1.5 轴颈圆角R 及表面粗糙度测量

分别在扇板侧和连杆侧的曲轴断口附近及完整圆角、同根曲轴上未断裂的2 个连杆的轴颈圆角位置进行圆角尺寸测量,断裂处的圆角半径为1.45 mm,未断裂轴颈的圆角半径约为1.50 mm,均比技术要求的圆角半径(1.6±0.05) mm 小。

扇板侧曲轴断口附近的圆角表面粗糙度Ra(在取样长度内,沿测量方向的轮廓线上的点与基准点之间距离绝对值的算术平均值)和Rz(在取样长度内,5 个最大轮廓峰高的平均值和5 个最大轮廓谷深的平均值之和)测量结果表明,断口源区附近的圆角表面因刮擦较重而粗糙度Ra为3.3135 μm(较大),Rz为18.4950 μm,Rz/Ra=5.6(较大);较完好的瞬断区附近的圆角表面粗糙度Ra为0.4720 μm(较小),Rz为2.9350 μm,Rz/Ra=6.2(较大)。所以,曲轴圆角的表面粗糙度Ra可能满足技术要求,但各区域Rz/Ra均较大。

1.6 残余应力测量

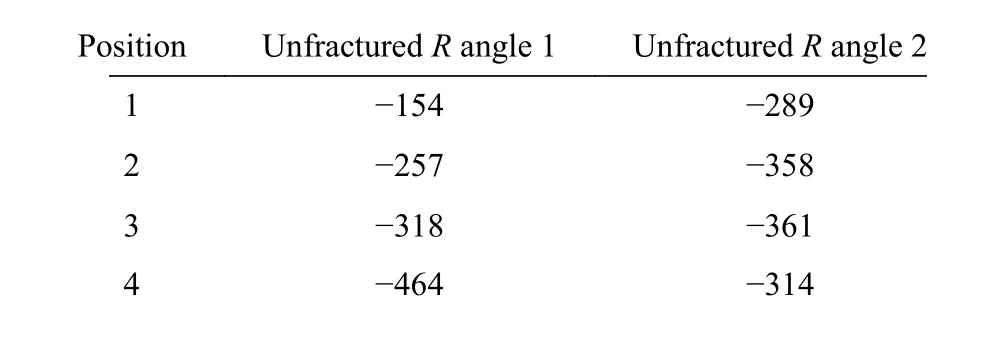

在曲轴断口源区附近、瞬断区、源区与瞬断区之间相对的完整圆角,同根曲轴上未断裂的2 个连杆的轴颈圆角周向均匀分布的4 点位置(第1 点在轴颈圆周上的位置与曲轴断口源区在轴颈圆周上的位置对应,相邻两点沿圆周方向间隔90°)测量残余应力,结果分别见表1 和表2,除断口瞬断区圆角为拉应力外,其余测试位置均为压应力,且应力大小分布不均匀,曲轴断口附近圆角的压应力普遍偏小。

2 分析与讨论

曲轴断裂无明显宏观塑性变形,断口宏观形貌可见疲劳弧线,微观形貌可见疲劳条带,断面整体与其轴向约呈45°,疲劳源区与瞬断区的中心线有一夹角,这表明曲轴发生了旋转弯曲疲劳断裂;从断面可见扭曲和翘曲特征来看,断裂过程中还受到一定的扭转载荷作用[6,10]。

曲轴断裂的多源及台阶面特征表明裂纹萌生应力较大,应由短时大应力引起,可能与圆角滚压不良有关。裂纹扩展前期,放射棱线区由源区发展而来,断面较平整,可见放射棱线;平行条纹区由放射棱线区发展而来,主要为平行分布的条纹状形貌,且条纹状特征在后期逐渐在中间部位呈隆起状;弧线区由平行条纹区发展而来,呈由平行条纹区末端中间部位向外扩展的半圆弧细密、宏观可见的弧线特征。这表明曲轴断裂初期经历了3 个阶段。因此,曲轴的断裂过程应是:曲轴首先在短时大应力作用下在非应力集中最大的圆角底部边缘区域萌生裂纹;之后,在工作过程的初期阶段受到了异常应力作用(应与较大的扭转载荷有关),裂纹继续扩展;之后,裂纹在相对稳定的工作状态作用下平稳扩展至最后断裂。

表1 曲轴断口附近圆角残余应力测量结果Table 1 Results of residual stress measurement for the R angle near fracture MPa

表2 2 个未断裂曲轴圆角残余应力测量结果Table 2 Results of residual stress measurement for two unfractured R angles MPa

曲轴断裂起源于连杆轴颈圆角远离扇板一侧边缘非应力集中最大的圆角底部区域(由大应力引起的曲轴裂纹,一般产生于连杆轴颈或主轴颈与曲臂之间的过渡圆角应力集中最大的部位[13-15]),多源断裂特征,源区可见台阶面。这表明曲轴源区可能存在制造缺陷,导致其在非应力集中最大的圆角底部区域呈大应力起始断裂特征。

轴颈圆角表面Rz/Ra较大(利于裂纹产生)。断口附近圆角及未断裂的两个连杆轴颈圆角中,除断口瞬断区完整圆角为拉应力外,其余测试位置均为压应力,且应力大小分布不均匀,曲轴断口附近完整圆角的压应力普遍偏小。曲轴圆角截面金相可见周向挤压变形及局部开裂特征。上述特征表明曲轴圆角存在滚压不良、应力大小分布不均匀且局部存在拉应力,在曲轴圆角非应力集中最大部位形成短时较大应力而引起了裂纹。曲轴滚压强化主要是预应力强化,曲轴疲劳强度随滚压残余压应力的提升而提高,一旦滚压不良就会导致强化效果不佳,甚至出现失效,导致曲轴弯曲疲劳断裂[9-12];因此,曲轴疲劳裂纹的萌生应由滚压不良引起。

以上分析表明,曲轴疲劳断裂由滚压不良导致局部萌生微裂纹,工作过程中受到异常应力(可能与较大的扭转载荷有关)作用引起。

曲轴连杆R 比技术要求值略小,约小0.1 mm。曲轴连杆R 较小,对应的应力集中程度较大,可能导致其早期疲劳断裂,应控制在技术要求范围之内;但从故障断口的源区位于圆角远离扇板一侧边缘而非应力集中最大的圆角底部区域来看,R 比技术要求值略小不是导致曲轴断裂的主要原因,仅对其疲劳断裂具有一定影响。

另外,表面粗糙度Ra为在取样长度内,沿测量方向的轮廓线上的点与基准点之间距离绝对值的算术平均值。表面粗糙度Rz为在取样长度内5 个最大轮廓峰高的平均值和5 个最大轮廓谷深的平均值之和。轴颈圆角的表面粗糙度Ra可能满足技术要求,从Ra的角度来看,曲轴应不存在滚压质量问题;但轴颈圆角表面的Rz/Ra较大,且表面残余应力不均匀,表明曲轴滚压不良。由此来看,单一的表面粗糙度Ra不能完好反映轴颈滚压质量,建议采用残余应力测试、表面粗糙度Ra和Rz相结合的方法评价轴颈滚压质量。

曲轴基体及圆角的组织为回火索氏体,淬火层组织为马氏体,组织未见异常。曲轴基体的硬度偏技术要求的上限,圆角的硬度比基体技术要求的略高,淬火层的硬度符合技术要求。一般情况下,材料的硬度与强度呈正比,硬度高对应的材料强度高,且曲轴拉伸性能满足技术要求,这表明曲轴的硬度比技术要求的略高对其性能应无不利影响;因此,曲轴断裂与材质无关。

3 结论

1)曲轴在轴颈圆角远离扇板一侧边缘发生旋转弯曲疲劳断裂,断裂过程中受到一定的扭转载荷作用,源区位于非应力集中最大的圆角底部边缘。

2)曲轴疲劳断裂主要由轴颈圆角滚压不良导致局部萌生微裂纹,工作过程中受到异常应力(应与较大的扭转载荷有关)作用引起。

3)曲轴轴颈圆角比技术要求值略小,对曲轴疲劳断裂具有促进作用,建议控制轴颈圆角大小在技术要求范围内。

4)单一的表面粗糙度Ra不能完好反映轴颈滚压质量,建议采用残余应力测试、表面粗糙度Ra和Rz相结合的方法评价轴颈滚压质量。