抛雪风机的气固两相流场数值分析与结构优化

2020-07-21

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.石家庄铁道大学 工程训练中心,河北 石家庄 050043;)

0 引言

在我国北方地区的冬季,降雪与风吹雪时常会将铁道线路掩埋,阻断铁路运输。覆盖在铁路上的积雪如果不能得到及时清除,将对我国各地间经济文化交流产生非常不利的影响。针对该问题,传统的解决方法是利用人工挖掘的方法清除积雪,但是人工除雪成本高,效率低,难以满足快速恢复铁路通行的要求。近年来,机械式除雪快速发展,该方式作业效率高,成本却比人工除雪低得多,因此得到了广泛的应用。

自主研制的除雪装置属于抛扬式除雪机械,在其使用过程中,出现抛雪效率低、能量消耗大、抛雪筒易发生堵塞等缺陷[1]。抛雪风机是抛扬式除雪装置的关键结构之一,其结构是否合理直接决定了除雪装置的性能。风机内部的气固两相流场相当复杂[2-3],难以直接观察其流动特性,因此文章利用CFD的方法,对风机内部的气固两相流场进行仿真研究,分析机壳形状、风扇叶片安装倾角和叶片数目等参数对气固两相流场和雪的速度浓度分布的影响,并对风机结构进行优化。

1 模型建立与仿真

抛雪风机进行抛雪作业的过程,是个非常复杂的非稳态、三维、不可压缩的气固两相流体运动过程。要对这个过程用数值方法进行完全的描述与计算,是不可能完成的[4]。因此需要忽略掉一些非关键的流动特征,对CFD模型进行一些理想化的假设:

(1)抛雪风机内部流体为雪跟空气的混合物,不考虑其他的物质成分。

(2)由于风机风扇的作用,进入风机的雪密度会增大,取雪的密度为688 kg/m3,空气密度为1.225 kg/m3。

(3)不考虑气体与雪的质量交换和能量交换,并把雪视为连续的流体[5]。

(4)不考虑温度变化。

(5)把抛雪风机的壁面视为刚体。

(6)流体仅从入口进入,从出口抛出。

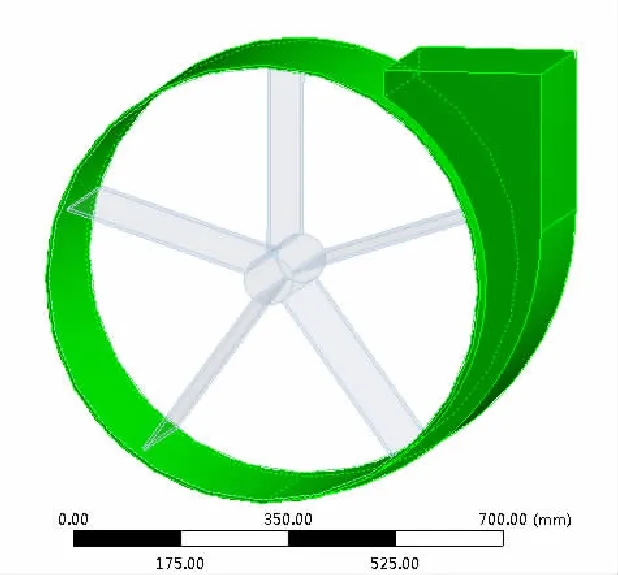

1.1 流道三维建模与网格划分

用FLUENT建模之前,首先要对抛雪风机的流道建立三维模型,流道直径为720 mm,扇叶叶片旋转半径为350 mm,宽度300 mm,安装倾角为0°,出风口尺寸为300 mm×260 mm,保存为.xt格式,建好的抛雪风机流道三维模型如图1所示。

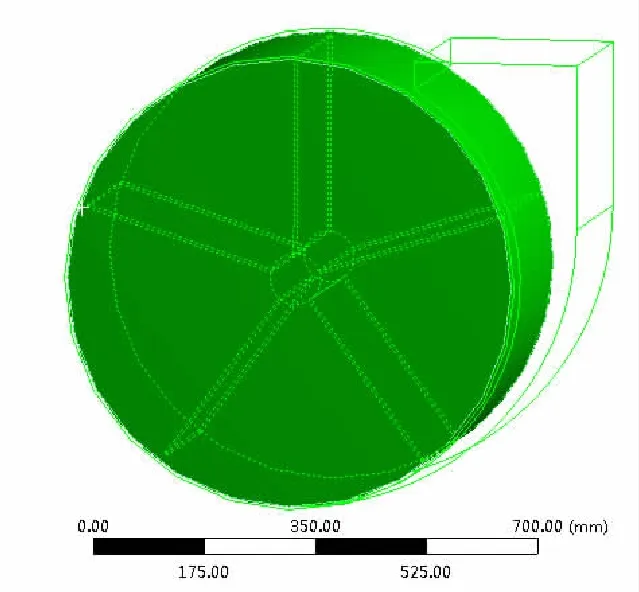

将建好的三维模型导入ANSYS workbench软件的geometry模块,对模型进行分块处理,为后期CFD模型的参数设置提供便利。设置几何体类型为流体,切分风扇扇叶旋转的区域为静域,如图2所示,切分非扇叶旋转区域为动域,如图3所示,并将入口面、出口面、扇叶面分组命名。

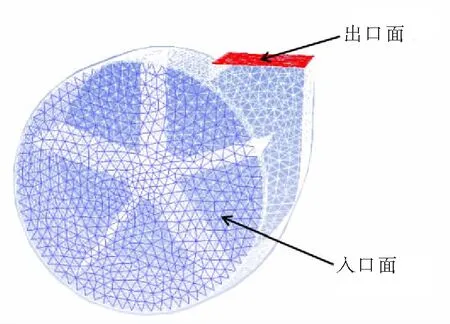

将处理好的模型导入FLUENT软件的mesh模块进行网格划分,由于mesh模块的网格自动划分功能已经相当强大,设置网格划分质量为最好,自动划分网格,网格划分完成后如图4所示,整个模型划分网格数目为57 408个。

图1 抛雪风机流道三维模型

图2 几何模型静域

图3 几何模型动域

图4 流道网格模型

图5 定义入、出口面

1.2 流体区域与边界条件设置

抛雪风扇内部的气固两相流采用Eulerian多相流模型进行数值模拟计算,隐式求解法进行计算[6]。湍流模型采用的是标准k-ε模型[7],边界条件为无滑移壁面边界条件。定义流道模型的前面为入口面,定义抛雪筒面为出口面,如图5所示。设置空气密度为1.225 kg/m3,黏度为1.789 4e-05 kg/(m·s)。雪的密度为688 kg/m3,黏度为1.72e-05 kg/(m·s)。

在进行CFD数值计算时,选择MRF模型即多重参考系模型模拟抛雪风机的内部旋转流场,风扇扇叶所在旋转区域为动域,设定在运动坐标系,风扇转速设为700 r/min其余部分处于静止状态为静域,设定在固定坐标系。抛雪风机的进雪口即入口面设置为速度入口,混合物料中空气与雪的体积分数各占50%,进料速度为0.3 m/s。出口处定义为压力出口,压力边界大小为标准大气压值。设置完成后,进行仿真计算,计算结果收敛。

2 仿真结果分析

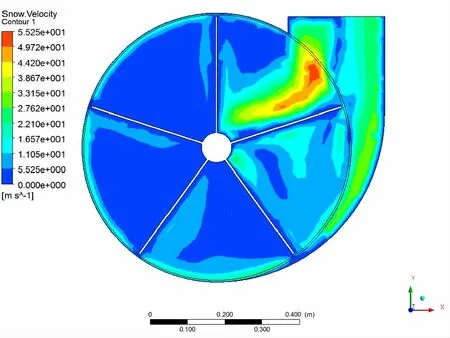

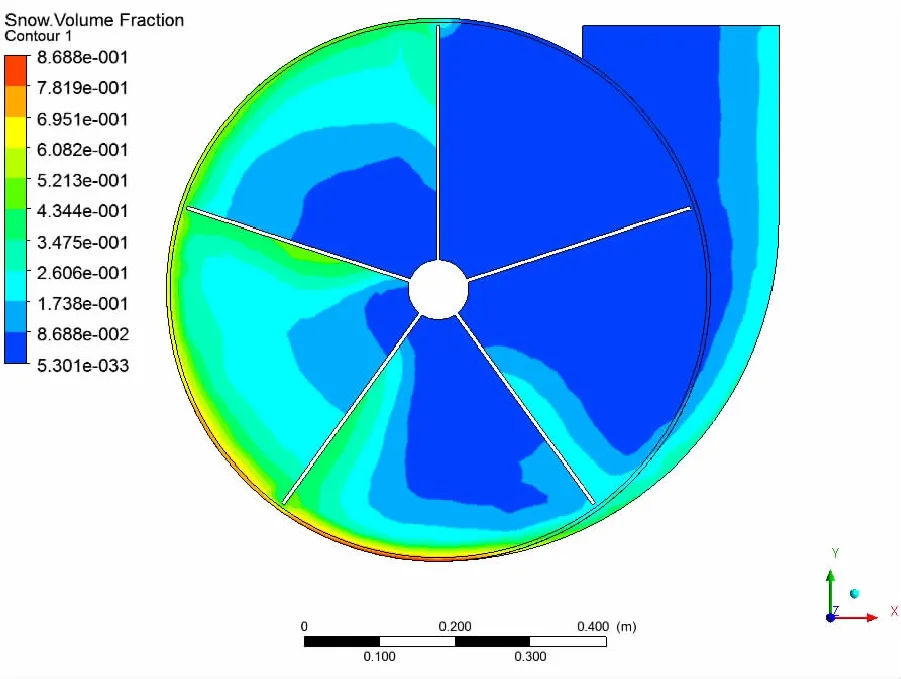

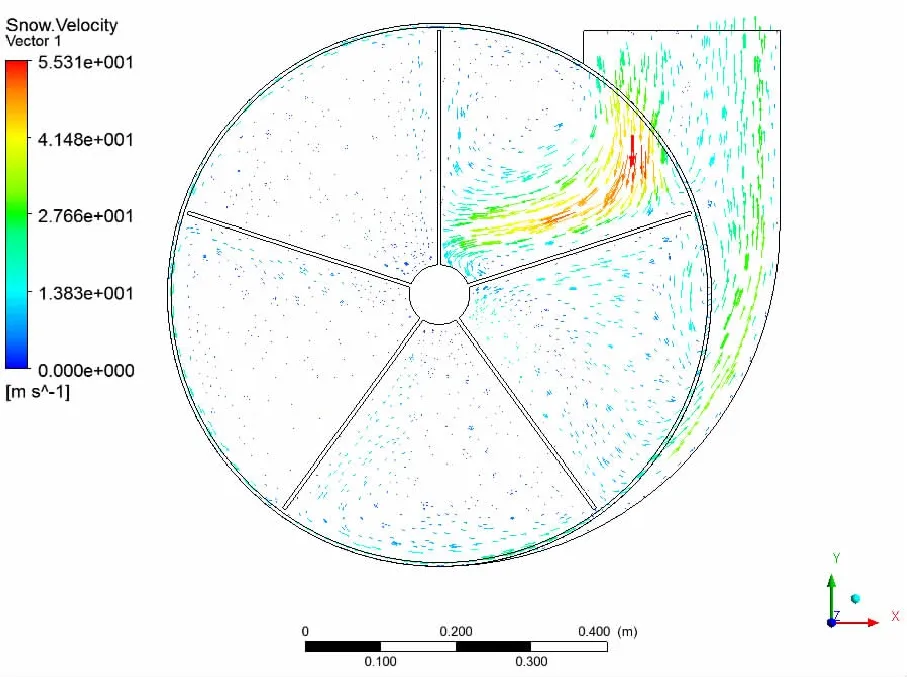

仿真计算完成后,用FLUENT的后处理模块对仿真结果进行分析处理,得到了Z等于150 mm处抛雪风机剖面的压力云图、雪的速度云图、雪的体积浓度云图和雪的速度矢量图。如图6~图9所示。

图7 Z=150 mm处剖面雪的速度云图

图8 Z=150 mm处剖面雪的体积浓度云图

图9 Z=150 mm处剖面雪的速度矢量图

由压力云图可知,抛雪风机内部压力值要小于外界标准大气压,风扇旋转将流体排向抛雪筒,使风扇筒内形成了低压区,对风机外空气产生吸引的效应,其中,抛雪筒下方区域压力值最低。

由雪的体积浓度云图可知,雪在风机内部各区域浓度分布并不均匀,在出口处浓度最低,底端远离出雪口处雪的浓度最高,最高体积分数达到0.868 8。由雪的速度云图和速度矢量图可知,在抛雪筒的左端出现了比较严重的涡流和回流现象,且速度很高,达到了55.25 m/s,雪在抛雪筒的出口处速度约22 m/s,且抛雪风机的机壳在风机的最低点处开始与风扇产生越来越大的空隙,使雪在风机的最低端与风扇叶片脱离,抛出方向向右,并沿着机壳向上滑移,当雪运动到抛雪筒出口处时,产生了严重的速度损失。因此需要对抛雪风机的机壳结构进行优化设计。

3 风机结构参数分析与优化

3.1 抛雪风机的机壳结构优化

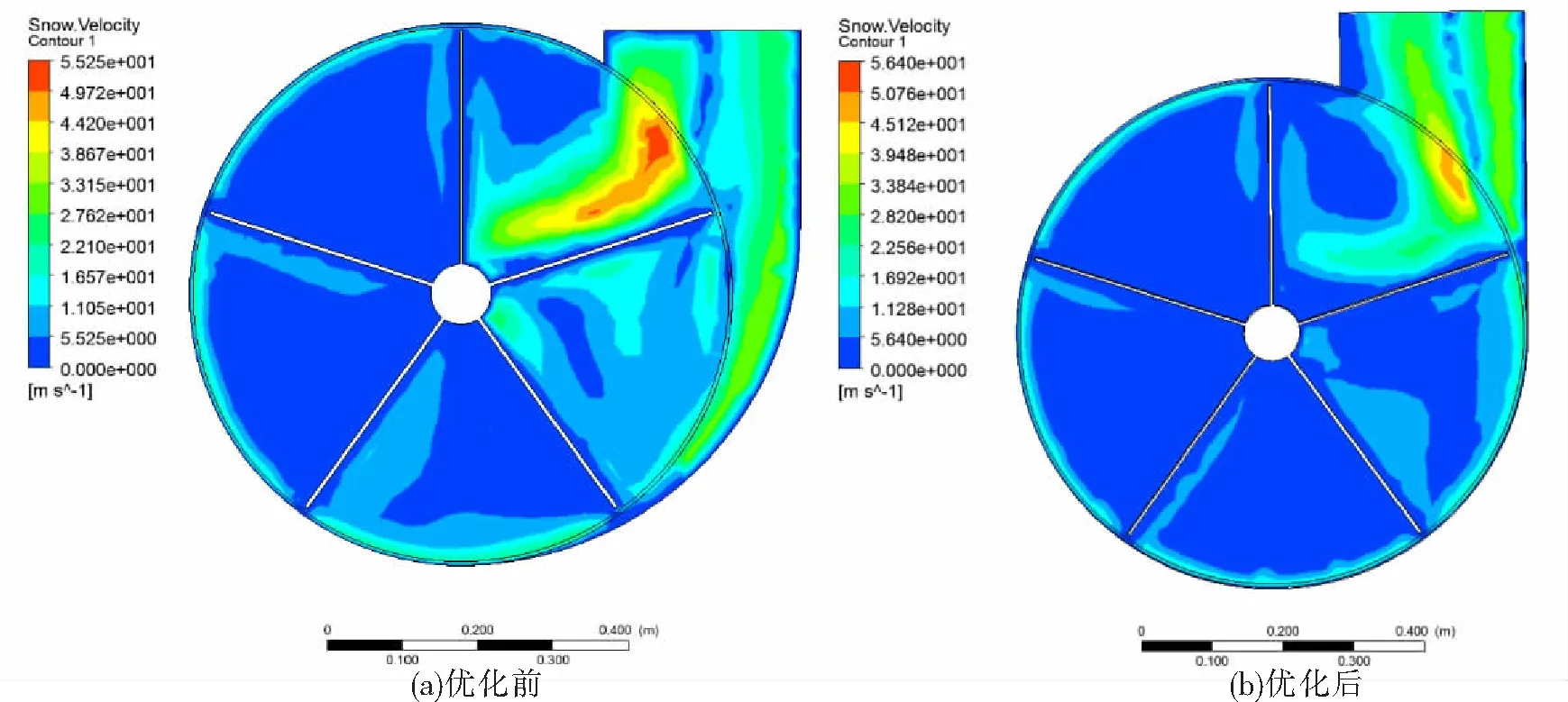

为了减少抛雪风机抛雪作业时的速度损失,对风机壳进行结构优化,将抛雪筒向左移动,使雪在脱离风扇时的速度方向垂直向上。优化前后的雪的速度云图对比如图10所示。

图10 优化前后雪速度对比云图

由对比图可知,对风机机壳进行优化后,雪的抛出速度明显提高,二次回流现象与涡流现象也明显改善。降低了抛雪过程的速度损失,提高了效率,改善了除雪装置的性能,因此优化后的抛雪风机机壳结构更为合理。

3.2 不同叶片倾角对流场的影响

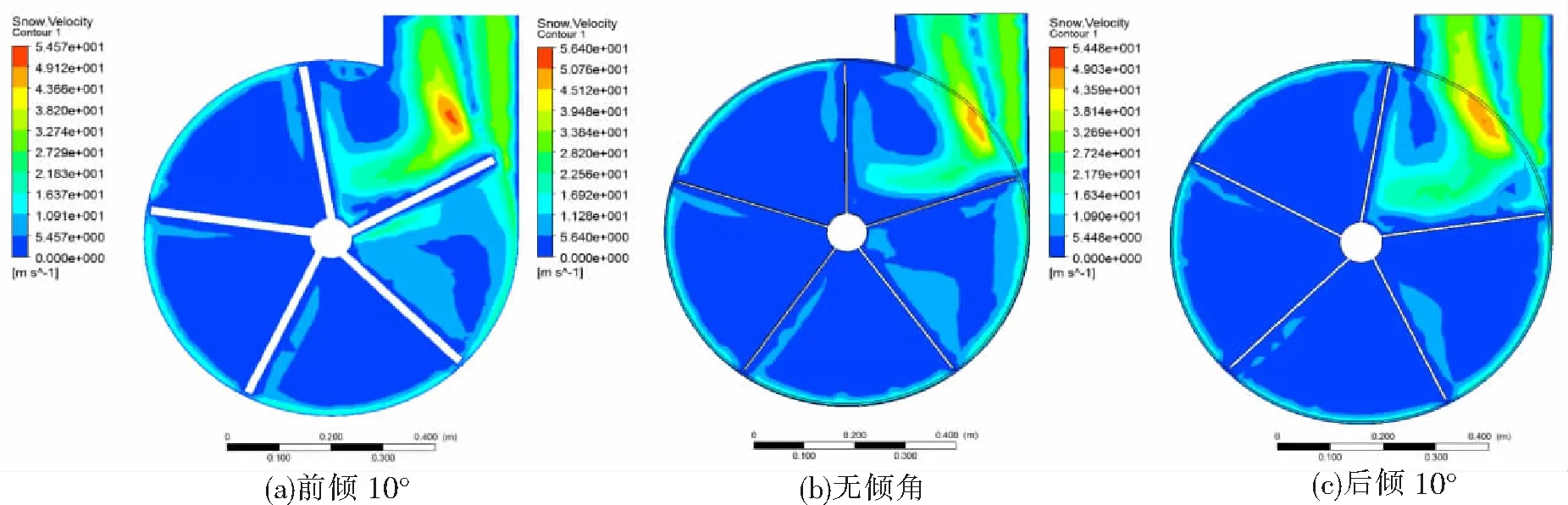

利用控制变量的方法对不同叶片倾角对流场的影响进行研究,分别研究叶片前倾10°、无倾角、后倾10° 3种状况下风扇内部的气固两相流动情况。3种状况的气固两相流动雪的速度云图对比如图11所示。

图11 不同叶片倾角风机内部雪的速度云图对比

由图11可知,不同的叶片倾角对雪的抛出速度大小影响不大,对雪的速度分布影响也很小。当叶片左倾10°或叶片右倾10°时,都会使风机内部气固两相流动的涡流和回流现象变得更严重,因此,叶片倾角为0°,即叶片径向安装,风机结构较为合理。

3.3 不同叶片数对流场的影响

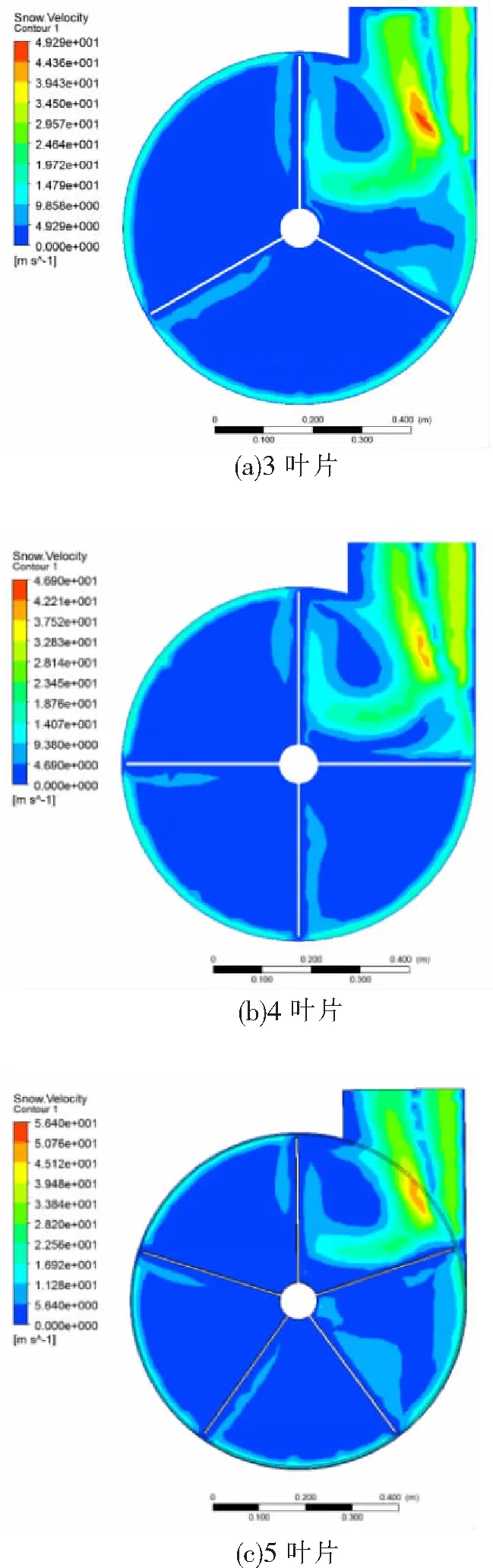

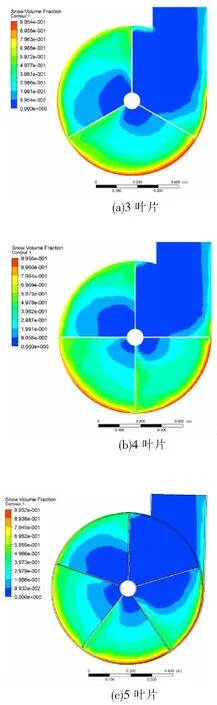

保持其他的条件和参数设置不变,分析计算多数风机采用的3叶片、4叶片、5叶片形式风扇,3种风机内部气固两相流场活动,得到了3种风机的雪速度云图以及雪的体积浓度分布图。其对比图如图12、图13所示。

由图12可知,叶片数不同时,对雪的抛出速度有一定的影响,3叶片与4叶片时,雪的抛出速度可达到37 m/s,当叶片数为5时,雪的抛出速度有一定的降低,只有33 m/s。这是由于5叶片时,相邻叶片间的夹角低于90°,当雪脱离扇叶开始抛出时,相邻的扇叶会对气固两相流体向抛雪筒方向的流动产生一定的阻碍效果,降低了雪的抛出速度。3种叶片风机内部都有涡流和回流现象的产生,4叶片时涡流产生区域最小,且涡流区域雪的回流速度更低。由图13可以看出,当叶片数为4时,雪的体积浓度分布更为均匀。综上分析,风扇叶片数为4时,风机的结构更为合理。

图12 不同叶片数风机内部雪的速度云图对比

图13 不同叶片数风机内部雪的体积浓度分布云图对比

4 结论

(1)经除雪车实际应用验证,论文所建立的抛雪风机气固两相流数值模型对风机内部流场进行仿真分析是可行的。

(2)适当的机壳形状有利于改善流场流动状况,当雪的抛出方向平行于抛雪筒即垂直向上时,能够减少雪与风机内壁的摩擦,降低速度和能量损失,提高雪的抛出速度,改善涡流、回流等流动现象。

(3)叶片安装倾角为0°时,流场流动的涡流回流现象最少,风机结构更合理。

(4)当叶片数目为4时,流场内部雪的体积浓度分布比3个叶片和5个叶片时更均匀,雪的抛出速度也比较高,涡流回流等流动现象最不明显,更有利于积雪的抛送。