油液体积模量对液压机械全功率换段中目标段建压时间的影响

2020-07-21鲍永钟再敏杨树军张璐

鲍永,钟再敏,杨树军,张璐

(1.同济大学 汽车学院,上海 201804;2.燕山大学 河北省特种运载装备重点实验室,河北 秦皇岛 066004)

0 引言

液压机械无级传动(HMT)是由液压流和机械流组成的双功率流传动[1],能实现大功率无级变速,传动效率高[2-4]。美国M2战车、日本10式坦克等均装备了液压机械[5-6]。

在苑士华等[7]、杜玖玉等[8]、徐立友等[9]、张明柱等[10]、王光明等[11]的努力下,国内研究机构掌握了系统的HMT设计理论和特性分析方法。Zhang等[12]、Liu等[13]、Kan等[14]研究了HMT优化方法。魏超等[15]、胡纪滨等[16]、王光明等[17]研究了段内速比跟踪控制方法。但HMT换段品质差,制约了其在国内的工程应用[18]。苑士华等[19-20]指出液压机械换段时存在转速波动、压力冲击、动力中断等问题。魏超等[21]、倪向东等[22]、王光明等[23-25]分析了液压机械换段品质的影响因素。液压机械常规换段中,目标段建压过程是在换段进入目标段后完成的,属于被动建压过程。该被动过程对建压时间要求不高,因此杨树军等[26]指出油液含气后的正割体积模量可以用来对液压机械常规换段进行定性分析。

Hu等[27]研究了液压机械制动器接合重叠的可行性。杨树军等[28]和Yang等[29]提出了液压机械全功率换段方法,在双制动器接合重叠的动力换段中,通过调节变排量液压元件的排量比,主动控制闭式液压回路目标段建压过程,将建压过程变为主动可控过程。杨树军等[30]研究了全功率换段时机的非对称偏差特性。全功率换段的目标段建压时间直接影响了制动器接合重叠时间。因此,在全功率换段中,要求对建压过程进行精准的定量分析,以准确控制制动器接合重叠时间,缩短换段时间。油液特性与建压过程的动态特性和建压时间密切相关。油液含气时的体积模量对目标段建压时间的影响规律尚未研究。

本文研究含气量对油液正切体积模量的影响规律。在液压机械全功率换段方法的基础上,建立某两段等差式液压机械功率过渡阶段的目标段建压子过程模型。通过仿真分析与试验研究相结合的方法,研究不同油液体积模量对目标段建压时间的影响规律。结果表明:当研究液压机械全功率换段的目标段建压时间时,必须考虑油液含气量对建压时间的影响,且应采用油液正切体积模量;油液含气量越大,油液正切体积模量越小,目标段建压时间越长。

1 油液体积模量模型与试验

1.1 油液体积模量的数学模型

油液体积模量表征了油液的压缩特性。如果忽略含气量和压力变化对油液体积模量的影响,则油液体积模量一直为标准状态下纯油液的体积模量。对于HM-32液压油,体积模量的值Ef=1 800 MPa.

溶解在油液中的空气对油液体积模量无影响,故忽略不计,仅考虑悬浮于油液中的空气对油液体积模量的影响[26]。定义含气量Cu为悬浮于油液中的空气体积比:

(1)

式中:Va为悬浮于油液中的空气体积(m3);Vt为油液的总体积(m3)。

油液正割体积模量[26,31]为

(2)

(3)

式中:δ0为油液本生系数;p0、p分别为油液初始和当前压力(MPa);T0、T分别为油液初始温度和当前温度(K);n为气体多变指数;Ef为纯油液的体积模量,

(4)

Vf为纯油液的体积(m3)。(4)式的微分方程解为

Vf=Vf0e-(p-p0)/Ef,

(5)

式中:Vf0为纯油液的初始体积(m3)。

假定油液中的气泡在压缩过程中遵循如下气体状态方程:

(6)

式中:Va0为油液中气体的初始体积(m3)。则油液的总体积为

(7)

正切体积模量Et[32-33]的定义为

(8)

由(4)式、(7)式和(8)式,可得油液的正切体积模量为

(9)

在闭式液压回路中,由于p-p0≪Ef,可得

e-(p-p0)/Ef≈1,

(10)

于是正切体积模量可简化为

(11)

用标准状态的压力pSTP、温度TSTP代替(11)式中的p0、T0,得正切体积模量模型为

(12)

同理,含气油液的综合密度为

(13)

式中:ρaSTP、ρfSTP分别为标准状态时空气和纯油液密度(kg/m3)。

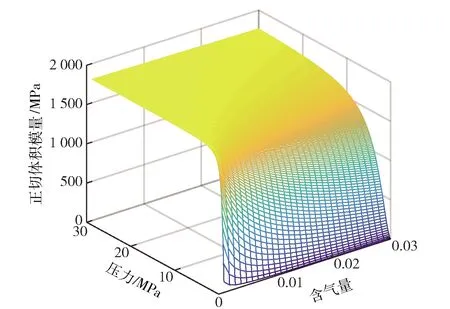

图1所示为温度为60 ℃时,油液正切体积模量与油液含气量、压力的关系曲线。由图1可见,油液含气量从0.001变化至0.03,压力从0.1 MPa变化至30 MPa,油液正切体积模型随压力增大而增大,随含气量增大而减小。

图1 60 ℃时油液正切体积模量与油液含气量、压力的关系曲线Fig.1 Relation between the oil tangent bulk modulus with the oil gas content and pressure at 60 ℃

1.2 油液正切体积模量的试验研究

文献[26]已经对油液含气时的正割体积模量进行了试验研究。本文对油液正切体积模量进行试验研究,对液压油搅拌不同的时间,测量油液含气量和正切体积模量,研究二者之间的关系。

油液含气量和体积模量测量装置如图2所示。图2中:平底烧瓶、真空泵和恒温槽用来测量油液含气量;压力传感器、直线位移传感器、单活塞杆液压缸、加载用千斤顶和支架用来测量油液正切体积模量。

图2 油液含气量及体积模量测量装置Fig.2 Measurement devices of oil gas content and tangent bulk modulus

根据亨利定律原理来测量油液含气量。测量过程中:将装有搅拌后液压油的平底烧瓶在80 ℃恒温槽中保温,并抽真空,静置 2 h;测量液面高度的初始值和终了值。油液体积的减少量与初始体积之比,即为含气量。油液正切体积模量测量时,将与测量含气量相同的液压油装满液压缸,安装好传感器后用千斤顶加载,记录压力和位移。根据(8)式计算不同压力下的油液正切体积模量。

图3所示为温度为20 ℃、含气量分别为0.010和0.017时正切体积模量随压力变化的理论曲线和试验曲线。

图3 正切体积模量随压力变化的曲线Fig.3 Relation between tangent bulk modulus and pressure

由图3可知:在0~20 MPa范围内,油液正切体积模量的理论结果和试验结果变化趋势基本一致;在0~2.5 MPa范围内,试验结果和理论结果稍有偏差,这与气体溶解、测量误差等因素有关。而HMT闭式液压回路的最低工作压力为2.55 MPa,可以认为不受0~2.5 MPa结果偏差的影响。在20~30 MPa范围内,试验结果稍高于理论值,含气量为0.01时最大偏差为7.17%,含气量为0.017时最大偏差为8.06%. 由此可见,本文所提油液正切体积模量模型能够用于表征液压机械闭式液压回路的油液正切体积模量。

2 全功率换段的目标段建压模型

2.1 全功率换段目标段建压原理

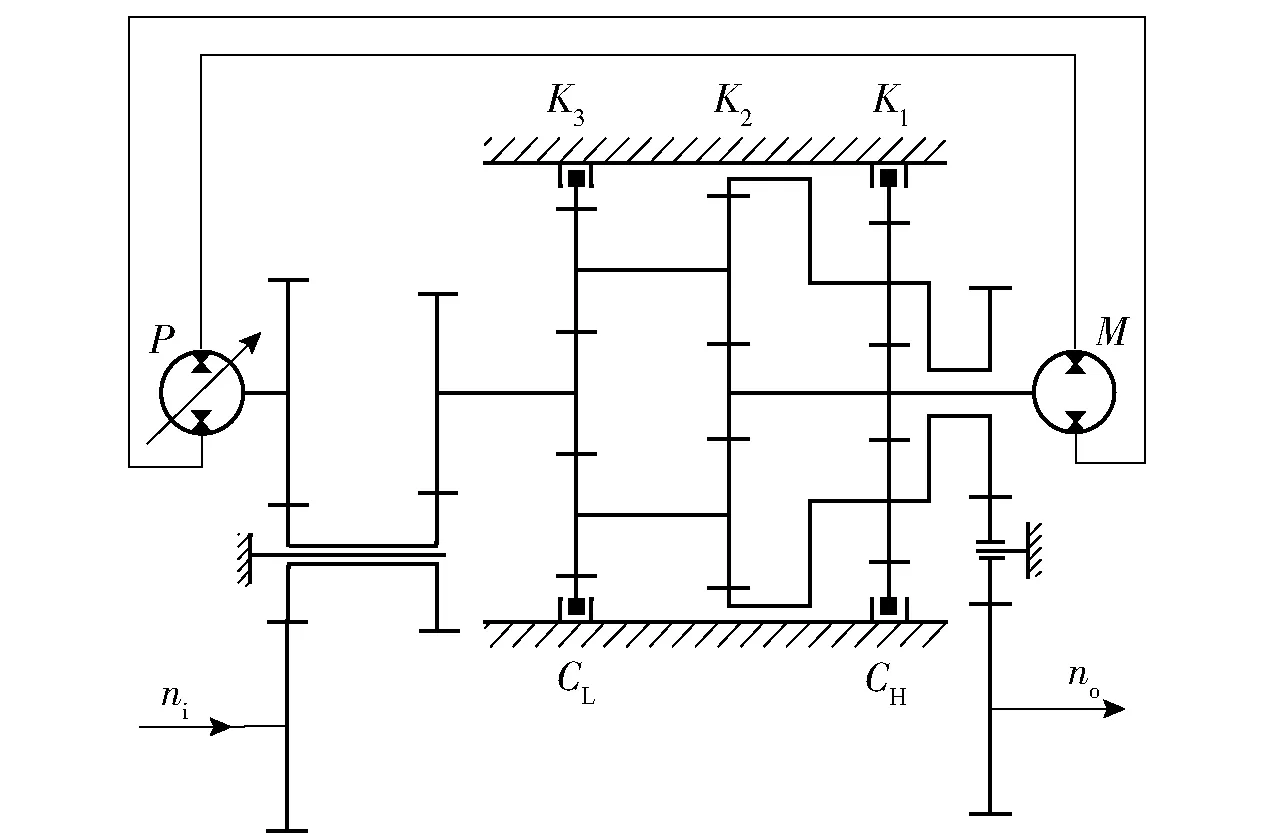

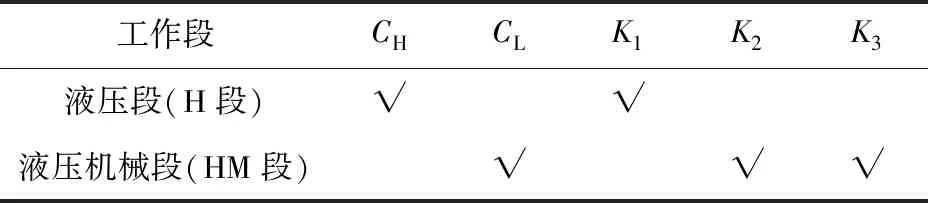

两段等差式液压机械传动原理如图4所示。图4中:变排量液压元件P和定排量液压元件M组成液压路;行星排K1、K2、K3和制动器CH、CL组成机械路及汇流排;ni、no分别代表输入和输出转速(r/min)。其工作段及工作部件如表1所示。

图4 两段等差式液压机械传动原理图Fig.4 Schematic diagram of two-range arithmetic HMT

表1 HMT工作段及工作部件Tab.1 Ranges of HMT and working parts

全功率换段中,通过调节变排量液压元件的排量,主动控制目标段建压过程的完成。目标段建压过程是在双制动器接合重叠时完成的。双制动器接合重叠时,若保持输入转速不变,则两液压元件转速恒定。

图5 液压传动单元模型的组成Fig.5 Composition of hydraulic transmission unit model

目标段建压模型主要是液压传动单元模型,其组成如图5所示。图5中:V1、V2分别为2个闭式容腔;p1、p2分别为2个闭式容腔内的压力;np和nm分别为两个液压元件的转速;Tp和Tm分别为两个液压元件的转矩;qpi和qpo分别为变排量液压元件的输入流量和输出流量;qmi和qmo分别为定排量液压元件的输入流量和输出流量。液压传动单元建模时,忽略管路的沿程损失,将高低压回路简化为两个闭式容腔V1和V2.

目标段建压模型的原理图如图6所示。图6中,质量流量模型和容腔压力模型构成了液压管路容腔模型。

图6 目标段建压模型的原理图Fig.6 Schematic diagram of target range pressure building-up model

目标段为H段时,变排量液压元件驱动定排量液压元件,即变排量液压元件出口和定排量液压元件入口与高压侧容腔连通;目标段为HM段时,定排量液压元件驱动变排量液压元件,即定排量液压元件出口和变排量液压元件入口与高压侧容腔连通。

2.2 液压元件转速模型

在双制动器接合重叠时,变排量液压元件的转速为

(14)

式中:i1为从输入轴至液压传动单元的传动比。

在双制动器接合重叠时,定排量液压元件的转速为

(15)

式中:k1、k2、k3分别为行星排K1、K2、K3的特征参数;i2为从输入轴至机械传动单元的传动比。

2.3 容腔质量流量模型

目标段不同时,液压传动单元的质量流量模型也不同。

2.3.1 目标段为H段

变排量液压元件的输入质量流量即理论质量流量为

(16)

式中:ρ2为容腔V2中的油液密度(kg/m3);ε为变排量液压元件的排量比;Vg为变排量液压元件最大工作排量(m3/r)。

两液压元件均等效简化为外泄漏方式,其泄漏量[26,34]为

(17)

式中:

μ=μc(1+0.015Cu)exp[αp-β(T-T0)],

(18)

μc为纯油液动力黏度(N·s/m2),α为油液黏压系数(m2/N),β为油液黏温系数(K-1);Cs为液压元件漏损系数;Vc为液压元件工作排量(m3/r);ph为液压元件高压侧压力(MPa);Ek为油液体积模量,表示纯油液体积模量Ef、油液含气时正割体积模量Es和正切体积模量Et,即k=f,s,t.

变排量液压元件泄漏的质量流量为

(19)

式中:ρ1为容腔V1中的油液密度(kg/m3);Δqp为变排量液压元件的泄漏流量(m3/s);Vp为变排量液压元件的实际工作排量(m3/r)。

变排量液压元件的输出质量流量为

qMpo=qMpi-ΔqMp.

(20)

定排量液压元件的输出质量流量、泄漏质量流量和输入质量流量分别为

(21)

(22)

qMmi=qMmo+ΔqMm,

(23)

式中:Δqm为定排量液压元件的泄漏流量(m3/s)。

2.3.2 目标段为HM段

变排量液压元件的输出质量流量、泄漏质量流量和输入质量流量分别为

(24)

(25)

qMpi=qMpo+ΔqMp.

(26)

定排量液压元件的输入质量流量、泄漏质量流量和输出质量流量分别为

(27)

(28)

qMmo=qMmi-ΔqMm.

(29)

2.4 容腔压力模型

考虑液压管路的弹性变形,则油液在液压管路内的有效体积模量为

(30)

式中:Ew为液压管路的体积模量(MPa)。

由于换段时间短,油液温度几乎无变化,考虑油液在液压管路内的有效体积模量和密度的变化,则容腔内压力模型为

(31)

式中:qMi、qMo为容腔的输入和输出质量流量(m3/s);V为容腔体积(m3)。

目标段为H段时V1为高压腔,容腔压力模型为

(32)

目标段为HM段时V2为高压腔,容腔压力模型为

(33)

在Simulink软件中搭建的目标段建压模型如图7所示。

图7 Simulink软件中的目标段建压模型Fig.7 Model of target range pressure building-up in software Simulink

3 不同油液体积模量对建压时间的仿真分析

液压机械输入轴转速为1 000 r/min、负载转矩为300 N·m,在H段时高压侧压力p1=8.15 MPa,在HM段时高压侧压力p2=6.7 MPa. 闭式液压回路低压侧的压力为2.55 MPa. 换段时,变排量液压元件的排量比均由当前段的排量比阶跃变化为目标段的理想排量比。在整个建压过程中,保持目标段的理想排量比不变。

根据上述目标段建压模型及仿真参数,设置油液含气量为0.017,油液体积模量Ek取值分别为纯油液体积模量Ef、油液含气时的正割体积模量Es和正切体积模量Et,仿真分析不同油液体积模量对全功率换段中建压时间的影响。

为方便对比,将不同体积模量的建压过程仿真结果在时间轴上平移,使建压过程的起始时间在0.5 s处对齐。

3.1 H段向HM段换段建压时间分析

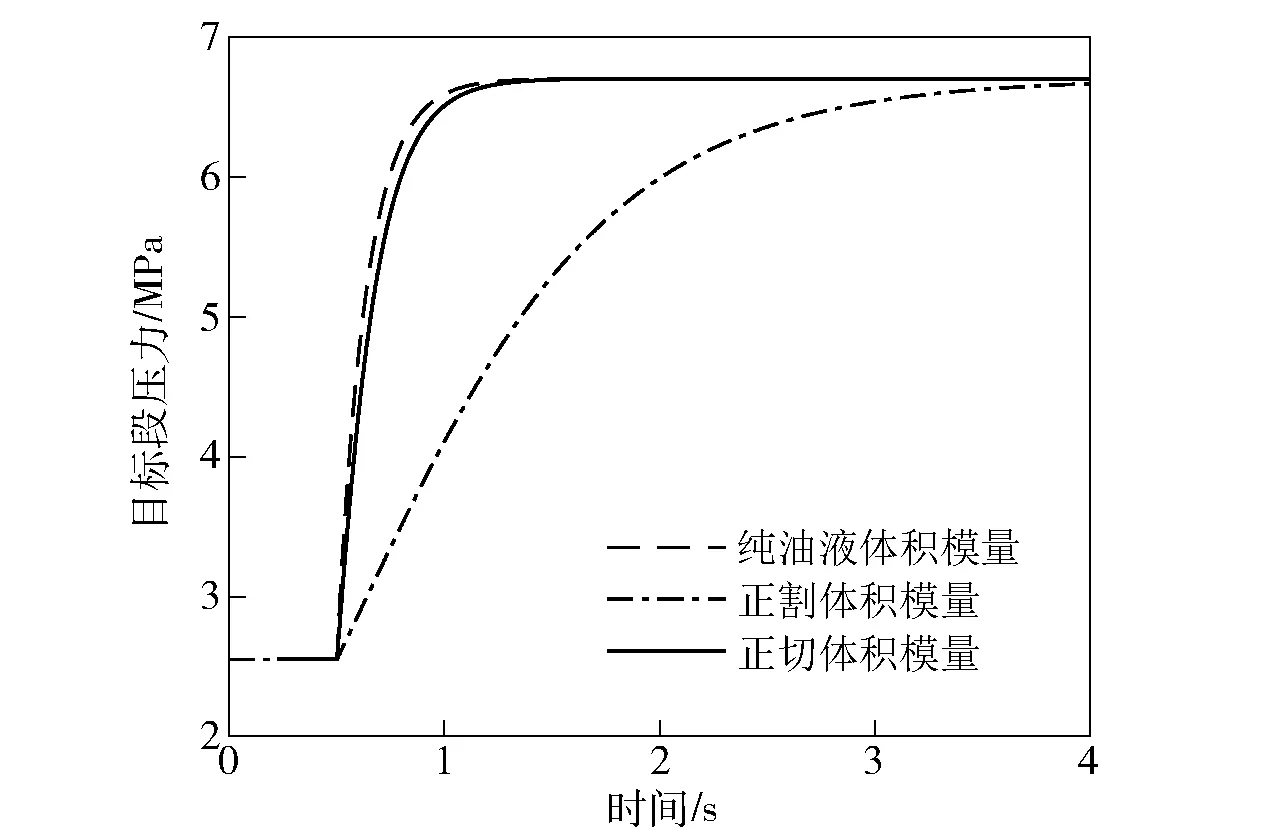

由H段向HM段换段,目标段为HM段,其高压侧的建压过程如图8所示。

图8 由H段向HM段换段的目标段压力仿真结果Fig.8 Simulated results of target range pressure for shifting from H range to HM range

由图8可知:由H段向HM段换段,对于模型中采用纯油液体积模量、正割体积模量和正切体积模量,均可以描述全功率换段中目标段的建压过程,可用于建压过程的定性分析;但定量研究中3种体积模量的建压时间的定量研究时结果存在差别,目标段压力分别在0.845 s、0.913 s和2.513 s达到目标压力的95%. 即达到目标压力的95%所需时间分别为0.345 s、0.413 s和2.013 s.

3.2 HM段向H段换段建压时间分析

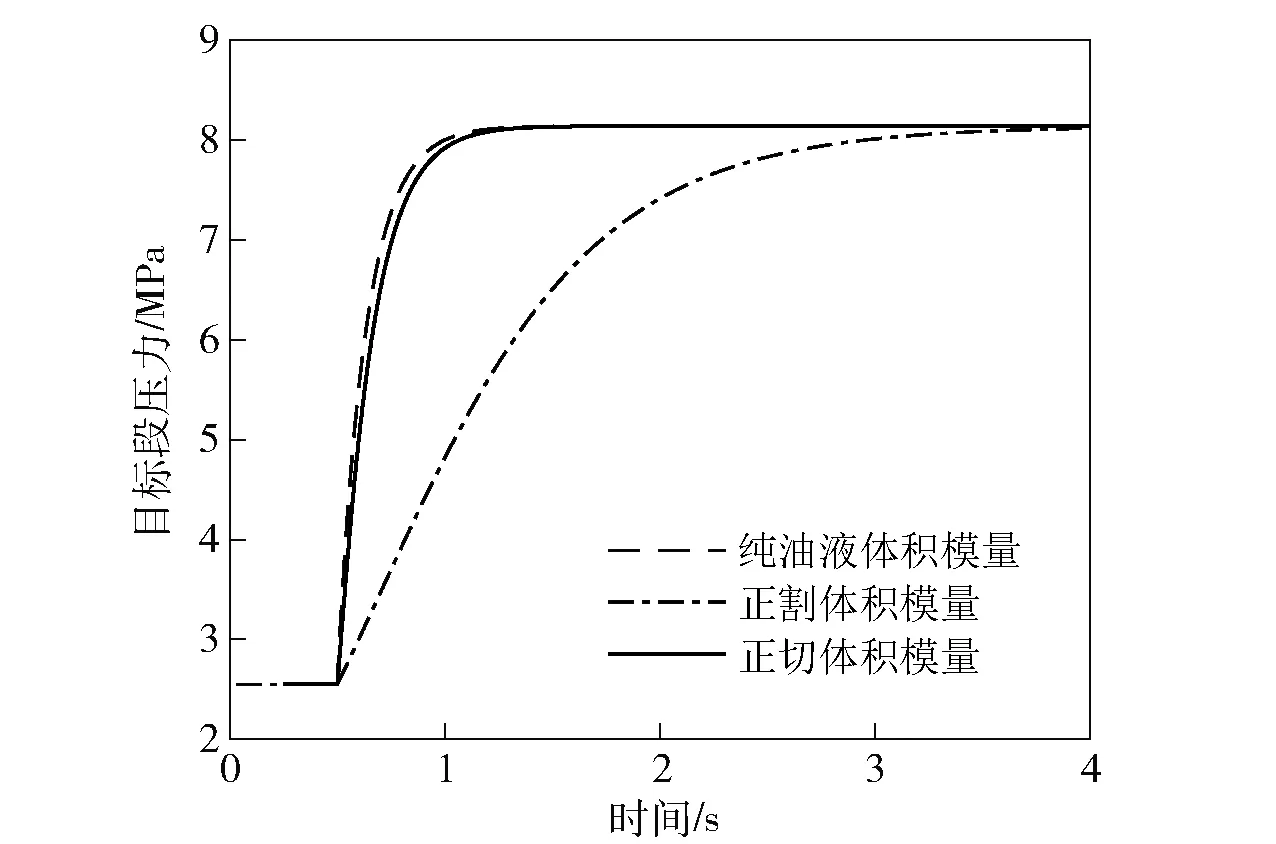

由HM段向H段换段,目标段为H段,其高压侧的建压过程如图9所示。

图9 由HM段向H段换段的目标段压力仿真结果Fig.9 Simulated results of target range pressure for shifting from HM range to H range

由图9可知:由HM段向H段换段,对于模型中采用纯油液体积模量、正割体积模量和正切体积模量,均可以描述全功率换段中目标段的建压过程,可用于建压过程的定性分析;但定量研究中3种体积模量的建压时间存在差别,目标段压力分别在0.854 s、0.909 s和2.341 s达到目标压力的95%. 即达到目标压力的95%所需时间分别为0.354 s、0.409 s和1.841 s.

4 全功率换段的目标段建压试验

4.1 试验设备

全功率换段的目标段建压试验,在如图10所示的台架上进行。该台架为电封闭式传动台架,参数详见文献[26]。

图10 HMT试验台架图片Fig.10 Test bench for HMT

4.2 试验方案

试验时,输入转速保持1 000 r/min不变,负载转矩为300 N·m,分别进行由H段向HM段换段、由HM段向H段换段的全功率换段试验。

4.3 试验结果及分析

4.3.1 H段向HM段换段

输入转速为1 000 r/min,输出转矩为300 N·m,由H段向HM段全功率换段的试验与仿真结果对比如图11所示。

图11 由H段向HM段全功率换段的试验与仿真结果Fig.11 Test and simulated results of shift from H range to HM range

由图11可见,由H段向HM段换段时,排量控制电流从549 mA减小至512 mA,对应排量比约为从0.92减小为0.83. H段的高压侧压力为8.3 MPa,换段后HM段的高压侧压力为6.8 MPa. 换段前后,定排量液压元件转速基本维持在837 r/min,输出转速基本维持在236 r/min,输出转矩基本维持在300 N·m.

对比图8和图11可知,由H段向HM段换段,对于模型中采用纯油液体积模量、正割体积模量和正切体积模量,均可以描述全功率换段中目标段的建压过程,可用于建压过程的定性分析。由图11可知,由H段向HM段换段,建压过程中采用正切体积模量的目标段压力值仿真结果与试验结果基本一致;其最大偏差为0.34 MPa. 但定量研究中3种体积模量的建压时间存在差别。达到目标压力的95%所需时间,采用纯油液体积模量的结果为0.345 s,采用正切体积模量的结果为0.413 s,而采用正割体积模量的结果大于1 s,偏差较大。纯油液体积模量与正切体积模量仿真结果的偏差为(0.413-0.345)/0.413=16.5%.

4.3.2 HM段向H段换段

图12 由HM段向H段全功率换段的试验与仿真结果Fig.12 Test and simulated results of shift from HM range to H range

输入转速为1 000 r/min,输出转矩为300 N·m,由HM段向H段全功率换段的试验与仿真结果对比如图12所示。由图12可见,由HM段向H段换段时,排量控制电流从515 mA增大至546 mA,对应排量比约从0.83增大为0.92. HM段的高压侧压力为6.6 MPa,换段后H段的高压侧压力为8.0 MPa. 换段前后,定排量液压元件转速基本维持在837 r/min,输出转速基本维持在236 r/min,输出转矩基本维持在300 N·m.

对比图9和图12可知,由HM段向H段换段,对于模型中采用纯油液体积模量、正割体积模量和正切体积模量,均可以描述全功率换段中目标段的建压过程,可用于建压过程的定性分析。由图12可知,由HM段向H段换段,建压过程中采用正切体积模量的目标段压力值仿真结果与试验结果基本一致,其最大偏差为0.62 MPa. 但定量研究中3种体积模量的建压时间存在差别。达到目标压力的95%所需时间,采用纯油液体积模量的结果为0.354 s,采用正切体积模量的结果为0.409 s,而采用正割体积模量的结果大于1 s,偏差较大。纯油液体积模量与正切体积模量仿真结果的偏差为(0.409-0.354)/0.409=13.5%.

综上所述,当对液压机械全功率换段的目标段建压过程进行定性分析时,纯油液体积模量、正切体积模量和正割体积模量均可以采用。因此,对液压机械全功率换段的目标段建压时间进行定量分析时,必须考虑油液含气量对油液体积模量和建压时间的影响,且宜采用正切体积模量。

5 不同含气量对建压时间的影响

采用油液正切体积模量,对含气量Cu分别为0、0.01、0.02和0.03情况进行全功率换段目标段建压时间的仿真分析,其仿真结果如图13所示。

图13 不同含气量时的建压时间仿真结果Fig.13 Simulated results of pressure building-up for different air contents

由图13(a)可知,由H段向HM段全功率换段,变排量液压元件的排量比由当前段的排量比阶跃变化为目标段的理想排量比,目标段压力为6.7 MPa,含气量Cu分别为0、0.01、0.02和0.03时,目标段压力分别在0.845 s、0.884 s、0.925 s和0.968 s达到目标压力的95%,即达到目标压力的95%所需时间分别为0.345 s、0.384 s、0.425 s和0.468 s. 与纯油液相比,含气量Cu分别为0.01、0.02和0.03,建压时间分别增加了11.3%、23.2%和35.7%.

由图13(b)可知,由HM段向H段全功率换段,变排量液压元件的排量比由当前段的排量比阶跃变化为目标段的理想排量比,目标段压力为8.15 MPa,含气量Cu分别为0、0.01、0.02和0.03时,目标段压力分别在0.854 s、0.886 s、0.919 s和0.954 s达到目标压力的95%,即达到目标压力的95%所需时间分别为0.354 s、0.386 s、0.419 s和0.454 s. 与纯油液相比,含气量Cu分别为0.01、0.02和0.03,建压时间分别增加了9.0%、18.4%和28.3%.

综上所述,在全功率换段中,含气量越大,目标段的建压时间越长。

6 结论

本文采用仿真分析与试验研究相结合的方法,研究了油液体积模量对液压机械全功率换段目标段建压时间的影响规律。得到如下主要结论:

1)含气量越大,油液正切体积模量越小。在0~20 MPa范围,油液正切体积模量的理论结果和试验结果基本一致;在20~30 MPa范围,试验结果稍高于理论值,含气量为0.01时,最大偏差为7.17%,含气量为0.017时,最大偏差为8.06%.

2)HMT全功率换段是双制动器接合重叠时的主动建压过程,建压时间直接影响了换段时间,必须考虑油液含气量对油液体积模量和建压时间的影响,且应采用油液正切体积模量。变排量液压元件的排量比由当前段的排量比阶跃变化为目标段的理想排量比,由H段向HM段全功率换段,目标段压力为6.7 MPa时,建压过程中目标段压力仿真结果与试验结果的最大偏差为0.34 MPa;由HM段向H段全功率换段,目标段压力为8.15 MPa时,建压过程中目标段压力仿真结果与试验结果的最大偏差为0.62 MPa.

3)液压机械全功率换段中,油液含气量越大,目标段建压时间越长。与纯油液相比,含气量Cu分别为0.01、0.02和0.03时,变排量液压元件的排量比由当前段的排量比阶跃变化为目标段的理想排量比,由H段向HM段全功率换段,目标段压力为6.7 MPa时,建压时间分别增加了11.3%、23.2%和35.7%;由HM段向H段全功率换段,目标段压力为8.15 MPa时,建压时间分别增加了9.0%、18.4%和28.3%.