铜铟镓硒薄膜光伏组件中电池与封装材料界面的光学特性对组件性能的影响

2020-07-20林舒平单洪青庄大明

林舒平,单洪青,庄大明

(1. 北京低碳清洁能源研究院,北京 102211; 2. 神华(北京)光伏科技研发有限公司,北京 102211;3. 清华大学 材料科学与工程学院,北京 100084)

1 引 言

铜铟镓硒薄膜太阳电池实验室转换效率持续刷新,目前已经达到23.35%[1],为薄膜类太阳电池中的最高纪录。铜铟镓硒薄膜光伏组件产业也在积极发展,通过小电池的分级连接,Miasolé的大面积柔性组件有效面积转换效率已经达到了18.6%[1]。而NICE Solar Energy通过一系列的技术提升,在1 200 mm×600 mm的组件上也实现了17.6%的全面积转换效率[2]。相比之下,铜铟镓硒薄膜光伏组件与实验室小面积电池之间存在着不小的效率差距。造成这些差距的主要原因包括大面积下的均匀性差异造成的电流失配、更厚的透明导电氧化物薄膜吸收更多的光、组件死区减少了活性面积占比等等。但是,从光管理角度看,组件的光利用率相比小电池依然具有一定的优势,通过对内部界面的模拟分析以及光学改性还可进一步提升组件的效率。

组件光管理的目的是使得更多的光能够被电池的Cu(In,Ga)Se2吸收层所吸收,从而在吸收层内产生更多的光生载流子,光生载流子被p-n结内建电场分离后,产生输出电流。因此,增加光利用的直接结果是组件的短路电流增加。但由于光管理是在p-n结之外的区域进行的,不改变p-n结的特性,因此对电池的开路电压与填充因子不产生明显影响。在短路电流没有显著变化的条件下,组件最大输出功率的提升与短路电流的提升比例基本是一致的。

一方面,封装组件相比于单个小电池增加了高分子封装材料与盖板玻璃。玻璃与高分子材料的折射率均在1.5左右,这相当于在透明导电氧化物薄膜表面增加了一层折射率在1.5左右的过渡材料,相比于小面积电池中透明导电氧化物薄膜/空气界面的反射率,封装材料可显著降低电池表面的反射率,提高电池的短路电流。虽然小电池也可以制备减反射层,但经过优化,封装组件依然可以达到更低的表面反射。

另一方面,由于从玻璃到空气为光密介质到光疏介质,入射角超过临界角就会发生全内反射,组件内部的反射光线有很大的可能被反射回到电池活性面积中,从而再次被吸收。利用组件结构的这一特性,可设法利用非活性区域的光照。

目前已有文献针对晶硅组件中光追踪问题的报道[3],也有对于铜铟镓硒薄膜电池内部的界面反射、吸收损失的模拟[4],但对组件的光学仿真报道较少。晶硅电池通常都包含氮化硅(SiN)减反层与制绒陷光结构,而铜铟镓硒薄膜电池具有复杂的内部界面反射与薄膜干涉;组件内通常无减反层,也包含反射很低的死区。本文将根据电池膜层结构讨论组件内部减反结构的可行性以及对非活性区域进行光管理,以提高入射光的利用,从而提升组件效率。

本文结合NICE Solar Energy GmbH所产光伏组件的参数与实测数据,并利用光学模拟软件Essential Macleod建立组件模型,来分析铜铟镓硒薄膜光伏组件中电池与封装材料界面的光学特性对降低光反射、吸收的影响。文中将分为两大部分进行研究,第一部分研究活性区域电池内叠层薄膜的光反射特性以及透明导电氧化物薄膜与高分子封装材料界面的光反射特性,提出减反射设计;第二部分通过模拟在非活性面积上改变封装材料与电池界面的反射特性,分析反射结构的镜面反射、漫反射以及反射面倾角对二次反射效率的影响。本文为铜铟镓硒薄膜光伏组件的结构设计与性能提升提供了参考。

2 实 验

2.1 模拟软件与样品介绍

本文使用Thin Film Center Inc公司的光学薄膜设计软件Essential Macleod[5]进行数据的仿真。该软件能够根据薄膜的光学折射率-消光系数(n-κ)数据对薄膜叠层结构进行光学角度的包括透反射、吸收、偏振、相位角等全面的仿真分析。铜铟镓硒电池中各层薄膜的n-κ值来源于文献报道。实验中测试用到的光伏组件数据来自于NICE Solar Energy 产线的实验测试。其薄膜叠层结构从下往上依次为Glass(3.2 mm)/Mo(500 nm)/CIGS(2 500 nm)/CdS(50 nm)/i-ZnO(80 nm)/ZnO∶Al(800 nm)/(Metal grid)/Polymer(0.6 mm)/Front glass(3.2 mm)。其中Mo是钼背电极,CdS是硫化镉缓冲层,i-ZnO为本征氧化锌窗口层,ZnO∶Al是掺铝氧化锌前电极,Metal grid是指有部分组件在前电极上用低温银浆印刷了金属栅线结构,Polymer为高分子封装材料。

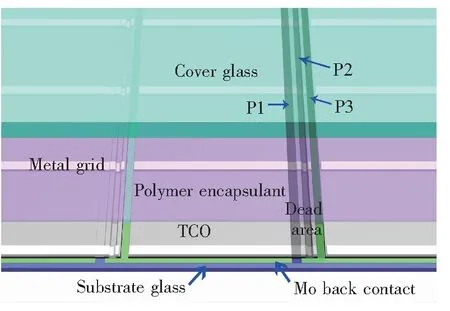

金属栅线为垂直于电池划线的一组平行线,印刷在前电极上以降低传导电阻,如图1所示。栅线的制备可提升组件的填充因子,但同时短路电流会有所损失。本文不讨论对填充因子的影响,仅从光学角度分析栅线结构对组件短路电流的影响。

图1 铜铟镓硒薄膜光伏组件电池与封装结构示意图

2.2 样品表征

组件的电流电压曲线(I-V)测试使用的是h.a.l.m.I-V测试系统,3D显微镜使用的是Keyence VK-X series 3D激光扫描共焦显微镜,反射数据使用PerkinElmer Lambda 950紫外/可见/近红外分光光度计测试。

3 结果与讨论

3.1 组件结构介绍

铜铟镓硒薄膜光伏组件的结构通常如图1所示,从下往上分别为衬底玻璃、钼(Mo)背电极、CIGS/CdS/ZnO组成的核心p-n结结构、透明导电氧化物薄膜膜层、可能会包含的金属栅线(Metal grid)结构、高分子封装材料、盖板玻璃以及可能会包含的减反射层。每两个相邻电池之间在死区范围内进行互连,Mo层划线P1隔断两个电池之间的正极,CIGS/CdS/ZnO层的划线P2在透明导电氧化物薄膜溅射前进行,随后溅射的透明导电氧化物薄膜层连接了相邻两电池的正负极,最后通过P3划线将Mo以上的所有层移除,断开两个电池之间的负极连接,最终实现了前一个电池与后一个电池之间的正负极互连。由于P1、P2和P3划线区域内都无法再发电,因此称为电池死区,是非活性区域的一部分。两死区中间的部分为活性区域。另外,如包含栅线结构,尽管栅线在活性区域上,但由于栅线的遮挡面积也无法接收到光照,也为非活性区域。

3.2 活性区域EVA/电池界面反射

根据菲涅尔公式,在垂直入射条件下,光在两种介质界面上的反射率为[4]:

(1)

公式(1)说明当光通过两种不同介质的界面时,其反射率是由两种介质的折射率n和消光系数κ的差别决定的。对于介电材料,其消光系数κ远小于折射率的情况下,可忽略消光系数κ,仅考虑折射率n。折射率差异越大则光反射越强。文中大部分界面反射的模拟正是基于这一公式进行。

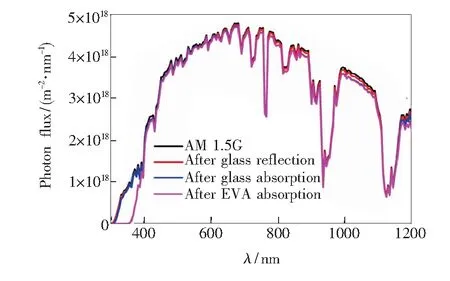

AM 1.5G太阳光谱[6]是测试太阳电池或组件的标准光谱。实际决定太阳电池短路电流密度的是光谱的光子通量对电池外量子效率的加权积分。因此,光子通量决定了电池短路电流密度。本文根据AM 1.5G光谱扣除组件材料中的玻璃反射、玻璃与封装材料的吸收后得到的光谱用于计算后文的光损失。

通常来说,光伏玻璃大多使用多孔SiO2薄膜作为减反材料。本文使用的多孔SiO2折射率数据来源于文献[7]。计算得到最佳的镀膜厚度在120 nm左右。对太阳电池最重要的300~1 200 nm范围内的AM 1.5G光谱折合光子通量理论上产生的最高短路电流密度为46.55 mA/cm2,经减反后玻璃表面反射产生的短路电流损失为0.63 mA/cm2。使用文献报道中光伏玻璃要求的含铁量在(100~200)×10-6之间的超白光伏玻璃的n-κ数据[8],3.2 mm厚盖板玻璃,经玻璃吸收之后的光通量对应短路电流密度下降到44.86 mA/cm2。

图2 AM 1.5G光谱以及经过玻璃前表面反射、3.2 mm玻璃吸收与0.6 mm EVA吸收之后的光谱光子通量分布。

封装材料选择文献报道的乙烯-醋酸乙烯共聚物(EVA)材料的光学数据[9]进行模拟。由EVA材料与玻璃的折射率计算可知Glass/EVA界面的反射率在0.01%左右,因此忽略了该界面反射。经过0.6 mm EVA薄膜吸收,光子通量损失为1.25%,剩余光子通量对应短路电流密度为44.30 mA/cm2。图2总结了经过每一步损失之后的光子通量分布曲线。

光到达薄膜电池与封装材料界面后,由于电池的膜层厚度在与光1/4波长相当的数量级上,薄膜的干涉变得非常显著。因此,本文根据各层薄膜材料的文献报道光学参数[10-13],建立了完整的铜铟镓硒薄膜电池膜层结构。考虑到在实际组件中,光是由封装材料入射到电池内,因此将入射介质设置为EVA。图3展示了模拟中使用的各层材料的色散曲线。铜铟镓硒薄膜电池中最常用的透明导电氧化物薄膜材料为掺铝氧化锌(ZnO∶Al),因此前电极透明导电氧化物层使用了ZnO∶Al。

图3 模拟使用的所有材料的色散曲线

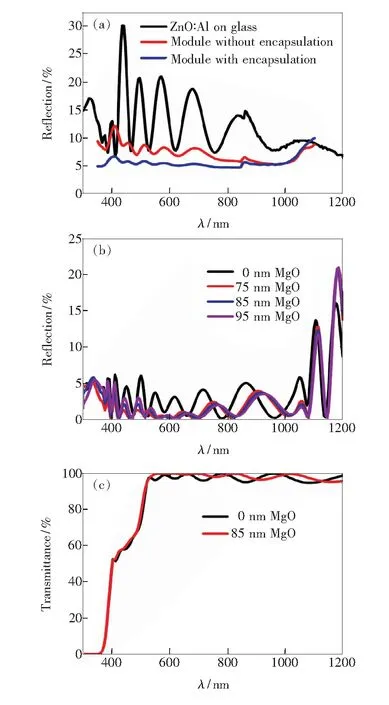

为对比模拟与实际组件的差别,图4(a)首先展示了玻璃上ZnO∶Al薄膜、实际组件封装前和封装后的反射率曲线。从图中可见,未封装组件的表面反射率明显低于玻璃上的ZnO∶Al反射率,并且组件上的干涉峰和谷相比玻璃上的ZnO∶Al薄膜都有较显著的红移,这是由于组件中膜层结构复杂,多个界面的反射都导致干涉峰和谷产生少量移动。最主要的原因则是由于组件中包含i-ZnO层,其折射率与ZnO∶Al的相接近,增加了干涉膜层的厚度,从而导致干涉曲线的峰和谷向长波方向移动。这一差别在短波段更为明显,而在长波段,由于i-ZnO与ZnO∶Al的折射率差异逐渐加大,i-ZnO与ZnO∶Al界面的反射加强,使得干涉峰和谷逐渐接近单纯的ZnO∶Al膜的干涉,因此长波段的红移相对变弱。组件的薄膜干涉也比玻璃上的ZnO∶Al膜更弱。 这一方面是由于电池底部的膜层吸收光线,界面反射率低于玻璃/ZnO∶Al界面;另一方面是由于实际电池表面粗糙度显著增加,使得薄膜的反射率降低。而在封装之后,反射率进一步降低,这是由于玻璃与封装材料的折射率比ZnO∶Al的折射率低,封装后组件的表面与ZnO∶Al/封装材料界面的反射率之和依然低于ZnO∶Al/空气界面的反射率。 400 nm处的强烈反射则是由于此处接近i-ZnO与ZnO∶Al层的带隙,薄膜的折射率n异常高[14],导致ZnO∶Al表面的强烈反射。之后随着波长的增加,ZnO∶Al折射率不断下降,使得组件的反射率显著降低。这与图3所示ZnO∶Al的反射率曲线趋势一致。 850 nm处的台阶是由于设备更换光源或探测器引起的校准误差,1 000 nm之后反射率显著上升是由于铜铟镓硒对长波光的吸收下降导致钼背电极反射逐渐显著。

图4 (a)实际ZnO∶Al薄膜以及组件封装前后的反射率曲线;(b)按照实际组件中各膜层厚度使用软件模拟对比无MgO与不同MgO层厚度的反射率曲线;(c)无MgO与85 nm MgO减反层下,透射过顶部所有层进入吸收层的光的透射比例。

通过模拟,对比实际测试曲线可知所采用的文献数据与实际电池中膜层的光学参数的差异。图4(b)给出的根据实际组件膜层厚度建立的模型模拟的反射谱与图4(a)中的实测谱图有以下区别:

(1)实际组件在ZnO∶Al带隙附近反射率明显高于长波段的反射率,但模拟曲线中400 nm处的反射峰则没有足够高。说明实际组件的ZnO∶Al在带隙波长附近的折射率高于文献中的值。

(2)模拟曲线500~800 nm部分的反射率依然较高,干涉很强。而实际组件在该部分反射率显著降低,说明实际ZnO∶Al薄膜在红外部分材料的折射率应比文献数据更低。

(3)模拟曲线始终显示出比较明显的薄膜干涉,但实际组件在800~1 000 nm波段却没有明显干涉,这可能来自于表面粗糙度的影响。可能是化学水浴沉积(CBD)CdS中附着在膜表面的CdS颗粒导致ZnO∶Al表面粗糙,形成该区域陷光。

上述分析说明与图形对比可知,软件建立的模型与实际组件之间有一些差异,但是并不大,特别是在可见光范围内是比较一致的。实际组件的反射比模拟的高是由于还包含了玻璃表面反射4.2%。也可看出,反射更多集中在800 nm以下可见光范围。

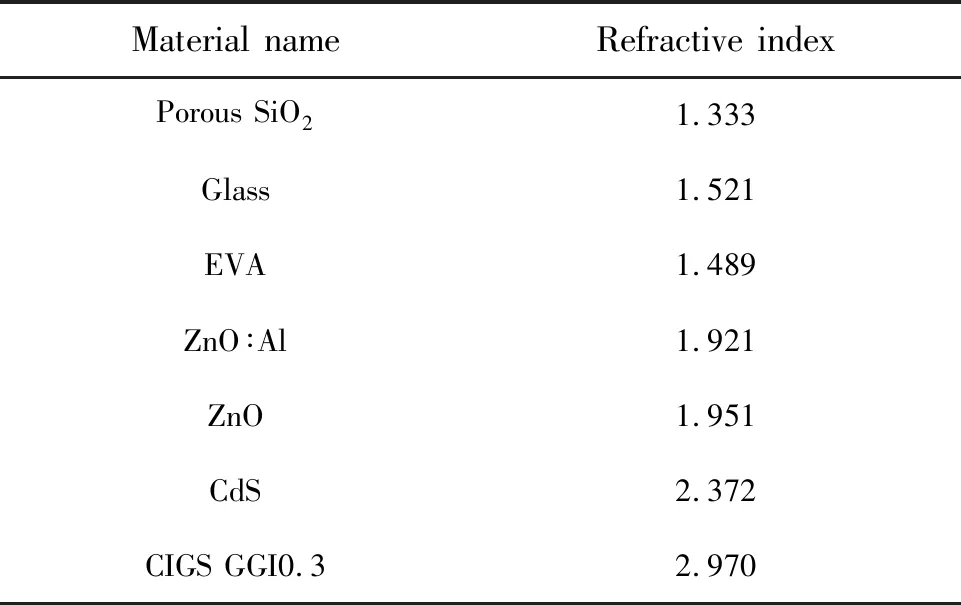

为了分析可见光范围内强反射的来源,需要根据公式(1)分析电池叠层中各层材料的折射率差异。表1列出了所有组件材料与电池各层膜材料在650 nm波长处的折射率数据。从表中折射率可以看出,多孔SiO2层是较好的减反层材料。玻璃与EVA之间的界面基本可以忽略反射作用。ZnO∶Al与i-ZnO同样折射率接近,可忽略该界面。ZnO/CdS与CdS/CIGS之间都会产生显著反射。但CdS厚度(50 nm)符合520 nm波长光的1/4波长对应光程厚度,可作为CIGS与i-ZnO之间的减反层。因此,结构中可见光波段反射应主要发生在EVA/ZnO∶Al界面上,可在该界面加一减反层。

表1 模拟使用的材料在650 nm波长处的折射率

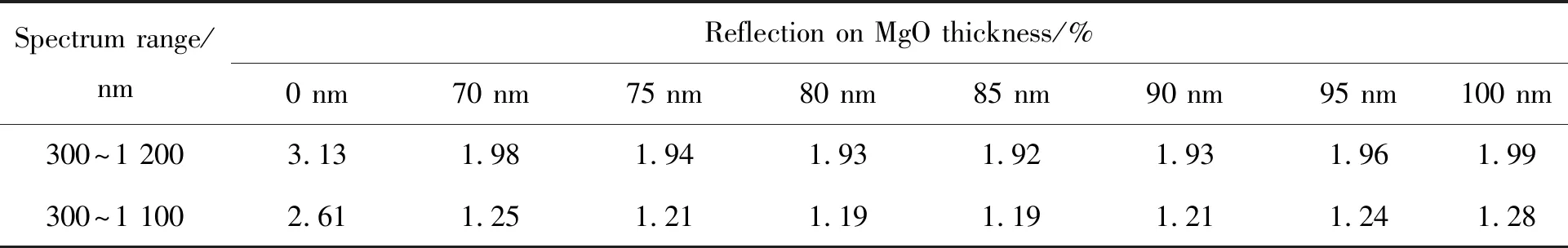

减反层材料要求具有宽带隙,在要求的光谱范围内消光系数接近0,折射率应为上下膜层材料折射率的几何平均值。根据表1所列数据,可知减反材料折射率应为1.73左右。MgO在650 nm处的折射率为1.734[15]。因此,MgO是很好的减反层材料。并且MgO材料性质稳定,吸收率极低,储量丰富,成本低廉,是比较理想的膜层材料。图4(b)中对比了添加MgO减反层之后组件内从EVA入射下电池的反射率曲线的变化。表2同时展示了使用图2中EVA吸收后的光谱折合模拟的反射率结果。由于波长1 100 nm之后铜铟镓硒的吸收显著下降,因此对组件短路电流的影响相对较小。表2同时给出了300~1 100 nm的减反效果。可以发现MgO减反层的加入显著降低了界面反射率,并且对于短波段范围的提升尤其显著。在1 100 nm以下最多可增加光通量1.42%用于提升组件短路电流,且在较大的厚度范围内保持了很好的减反射稳定性。图4(c)则展示了透过吸收层之上所有层后透射进入铜铟镓硒吸收层中的光比例。可见增加MgO减反层之后,降低的反射光绝大部分进入了吸收层用于提升组件短路电流。实际电池表面需要考虑粗糙度的影响,但是仍然会有明显提升。

表2 不同MgO层厚度的光谱折合反射率

制备MgO减反层对于薄膜光伏组件产线来说是易于实现的,甚至可集成在ZnO∶Al溅射之后进行,连续的磁控溅射过程非常易于集成到原产线中。由于MgO电导率极低,因此只适合使用射频溅射方法制备,电子束蒸发也是可选的方案,但膜厚均匀性不及溅射方法。

本段论述中未提及界面反射光在组件玻璃/空气界面的二次反射问题,原因在3.3中论述。

3.3 非活性区域EVA/电池界面反射

一方面,非活性区域吸收的所有光将全部转换为热量而损失掉,不仅对输出没有贡献,而且会提升组件温度从而降低转换效率。另一方面,由于玻璃/空气界面具有反射作用,电池与封装材料界面的反射光中的一部分能够二次反射回到电池中。因此,非活性区域需要增强电池表面的反射以减少吸收损失。通过一定技术方法增强非活性区域界面反射,不仅可降低组件工作温度,也可提升组件输出电流。

在入射光不是垂直入射情况下,公式(1)不再适用,入射光将分为偏振方向垂直和平行于反射面的s分量和p分量[16]。由于是自然光,此处模拟结果使用的是二者的均值。

图5(a)模拟了不同入射角度下EVA入射到玻璃中的光被盖板玻璃/空气界面反射回到电池表面的概率,模拟的波长使用了光通量较大的500,650,1 000 nm。另外,650 nm还包含了玻璃上有减反层(Anti-reflection coating,ARC)的情况。为方便说明,后文将入射光在电池/EVA界面上的反射称为一次反射,将一次反射光在玻璃/空气界面上的反射称为二次反射。从图中可以看出,接近垂直组件表面的一次反射光,其二次反射率接近玻璃/空气界面反射率,仅有极少量光被玻璃与封装材料吸收。随着一次反射光角度的增大,二次反射率逐渐增大。玻璃带有减反层的反射率曲线则由于玻璃/空气界面反射率低而明显更低。随着入射光的角度增大到接近全反射临界角(本例中约42°),二次反射率迅速升高。对于EVA与玻璃吸收率较低的500 nm波长光,二次反射率达到98%以上。而1 000 nm光则由于玻璃的吸收较强,二次反射率明显低一些,但也基本超过了80%。根据有和无减反层的650 nm光二次反射率对比,减反层的使用并未影响到全内反射角。当入射角度继续增大到接近90°,迅速增加的EVA与玻璃内的光程使得吸收迅速增加,因而二次反射率明显降低。

图5(b)的示意图直观显示了不同角度一次反射光以全内反射临界角42°为界限,圆锥面之内的一次反射光大部分透射进入空气,只有很少一部分反射回到电池表面。而超过42°的部分则全内反射完全回到了电池表面。因此,一次反射光在圆锥面内分布越多,则逃逸的光越多。

图5 (a)不同入射角度下经过EVA与玻璃后光被反射回到电池表面的反射率,包含玻璃与封装材料光吸收;(b)不同反射角度的电池表面的一次反射光在组件盖板玻璃上表面的反射与透射示意图,蓝色圆锥面表示全内反射临界角锥面。

光的反射通常分为镜面反射与漫反射,但实际的反射通常为二者的混合。因此本部分将一次反射光看作镜面反射Rs和漫反射Rd两部分的和,总的一次反射率R=Rs+Rd。

从图5(a)的结果看,垂直入射的光经过EVA/电池界面的镜面一次反射Rs,当反射面平行于界面,反射光θ角依然接近0°。在有玻璃减反层条件下,则二次反射回到电池表面的概率为0.60%。即使对于无玻璃减反层情况,也仅有4.2%被玻璃/空气界面二次反射回来。由图4(a)可知封装后电池表面的一次反射率在3%以下,则电池表面镜面反射后被空气/玻璃界面二次反射回到电池表面的光贡献的电流仅占光谱总光子通量的约0.1%或更低。因此,可以忽略电池表面的镜面反射光的二次反射。由于电池活性区域粗糙度小,反射基本为镜面反射,反射光几乎完全透射进入空气逃逸掉,对电流输出的影响很小,因此3.2中忽略了活性区域二次反射的影响。

另一部分的一次反射光以漫反射的形式回到EVA中,依然假设反射面平行于组件表面,考虑理想的漫反射朗伯体[17],此处假设电池表面的漫反射部分Rd遵循朗伯反射。在该假设下,被光照表面在不同观察角度下反射光的辐射率保持不变。当面积元dA受光照发生反射,根据辐射率定义:

(2)

其中Φ为光通量,ω为空间角,θ为测量点与dA连线与dA法线夹角。可见当垂直测量时,受光照的反射面积最大,光通量dΦ也为最大。其他角度下cosθ<1,反射光通量dΦ均小于垂直条件下的反射光通量。将反射光通量对空间角积分,如图6所示,空间角ω大小随着θ角呈现sinθ上升,因此反射光的光通量与sin(2θ)成正比。通过积分可知,在有玻璃减反层的条件下,电池表面650 nm的一次反射光被组件前表面二次反射回到电池表面的概率为54.1%。

图6 朗伯反射下漫反射光被二次反射回到电池表面随角度的光通量相对分布

死区与栅线结构均匀分布在开孔区域[18]内,NICE Solar Energy产品的活性区域占比在94%以上,其二次反射光将绝大部分落在活性区域内。

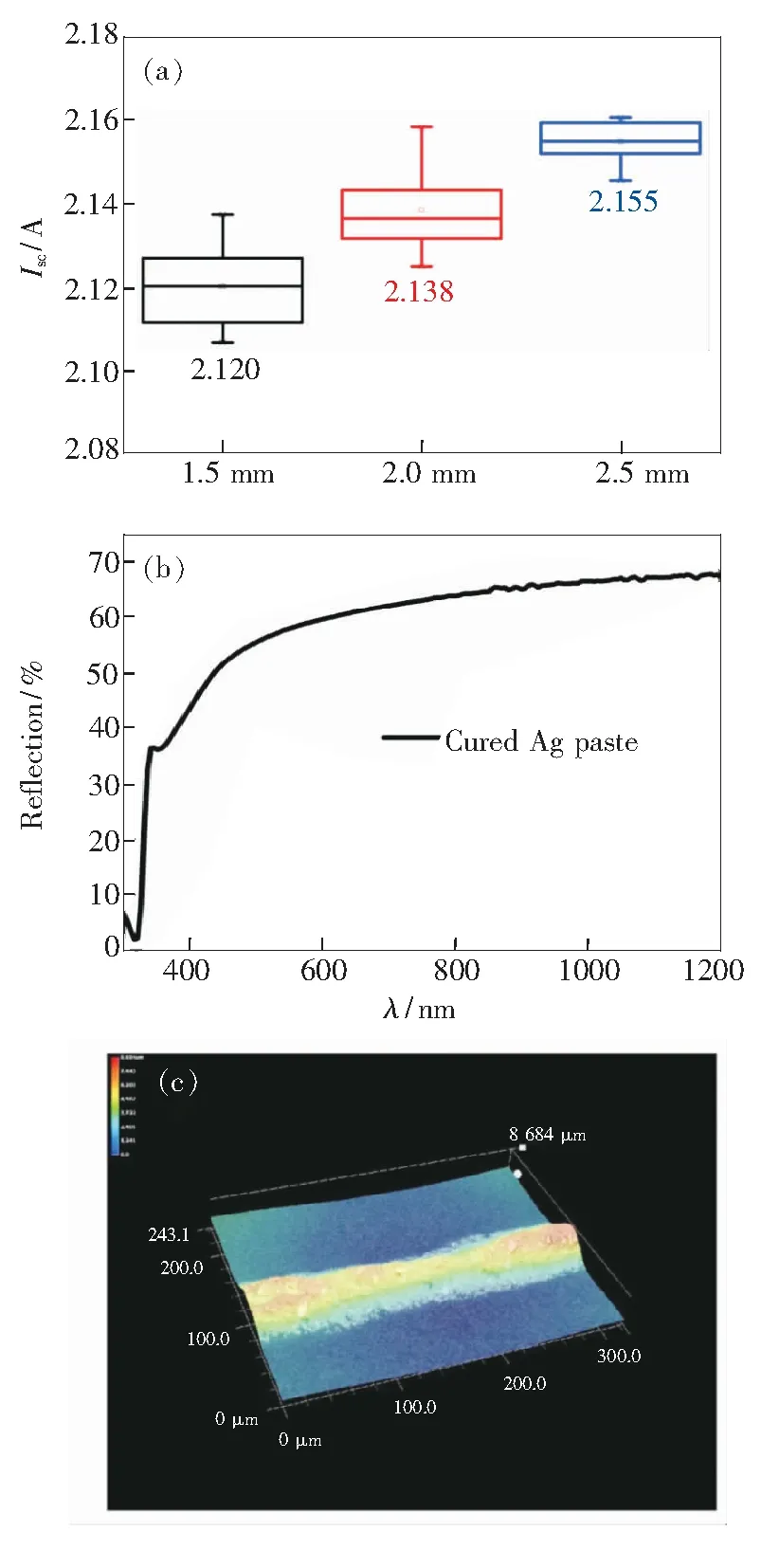

使用银浆丝网印刷栅线具有一定的三维结构。栅线的遮挡会降低组件短路电流。图7(a)

图7 (a)栅线间距分别为1.5,2.0,2.5 mm组件的统计短路电流分布;(b)固化的低温银浆表面反射率与波长关系;(c)组件栅线的3D显微照片,显示了栅线外形、尺寸等数据。

中给出了一组实验的统计数据,使用相同的组件结构,同样的栅线线宽,栅线间距分别为1.5,2.0,2.5 mm,对应的短路电流分布与均值如图中所示。产线同批次组件的稳定性很好,尽管电流的变化仅仅在1%左右,但统计值的变化依然是显著的。

假设栅线线宽为x,栅线间距为w,则损耗的短路电流比例为x/w。假设实际短路电流为I,无栅线的短路电流为I0,则可得到:

(3)

可见,如将1/w对I作线性拟合,其截距为I0,斜率为-x/I0。拟合得到当w无穷大,也就是无栅线时的I0=2.205 A,遮挡宽度x=0.058 mm。

图7(c)所示的3D显微测量数据显示,实验中栅线的平均印刷宽度约为75m,实际遮光宽度58m,约占总宽度77%。因此,照射到栅线上大约23%的光子被栅线和玻璃前表面反射回到活性区域并被利用。图7(b)则显示了固化的银浆表面的实际反射率,根据图2所示的光谱,计算得到反射的光子通量占原有光子通量的61.6%。可见其一次反射的光中二次反射比例大约为37%。由前文对镜面反射光与漫反射光的分析,对于栅线的镜面反射部分,根据图7(c)中栅线的高宽数据,栅线外形倾角小于21°,镜面反射光未能产生全内反射。因此,栅线的镜面反射光绝大部分从前表面透射损失掉,仅有漫反射中大约一半的光被利用。二者综合使得最终的栅线光照利用率达到实际值23%。

根据一次反射与二次反射的关系,总结如下:

(1)反射面有倾角的一次反射其二次反射率对于漫反射和镜面反射都比平行的反射面高。

(2)对于漫反射,随着一次反射面倾角的增大,二次反射效率从54%左右持续增高。

(3)对于镜面反射,二次反射率在一次反射面平行于组件表面时很低,一次反射面倾角增大到接近21°时,二次反射率迅速增加到接近100%;随后由于封装材料和玻璃内光程的增加增强了吸收作用,二次反射效率逐渐降低,到接近45°时快速降低到0;然后由于光被直接反射到电池表面,反射光利用率又迅速增加到趋近100%。

对于相邻电池中间的死区部分,由于P3划线是相邻电池之间的电绝缘部分,因此不适合使用金属进行填充制作一次反射结构,可通过涂覆绝缘性的高反射材料制作反射结构。若能构成较好的漫反射表面,反射率达到90%以上,应可利用50%或更多的死区光照。涂覆需要非常高的精度,尽可能准确地覆盖非活性区域。具备应用潜力的材料包括但不限于无机高漫反射率粉末如TiO2、BaSO4、MgO,或白色高分子材料如聚四氟乙烯,其对光谱范围内的光均具备很高的反射率,可达90%甚至是95%以上。将粉末调制成浆料后,通过掩膜板印刷、喷涂甚至高精度打印等方法进行高精度的涂覆,在非活性区域制备出高漫反射表面的反射结构,则可实现对非活性区域光照的高效利用。

4 结 论

本文分别对铜铟镓硒薄膜光伏组件中活性与非活性区域的电池与封装材料界面的光学特性进行测试分析,采用文献报道的材料光学常数数据进行光学建模与模拟,通过在活性区域内增加单层减反层结构,使用MgO材料的1/4波长薄膜实现了较好的减反效果,模拟减少界面反射超过1%。利用一次反射光在空气/玻璃界面上的二次反射,模拟了非活性区域的反射光的利用,结合栅线实验数据,分析了漫反射与镜面反射、反射面角度等对二次反射率的影响,并提出在死区内制备高反射率大反射倾角的一次反射结构,可实现对非活性区域超过50%的光照利用。

致谢:感谢NICE Solar Energy的科研人员给予的支持与帮助,特别感谢Timo Freund和Niccola Zancan在Metal Grid组件制备与数据测试、Nicole Klotz在反射谱测试上给予的帮助。