熔体黏度对聚酯产品的影响及控制措施

2020-07-20贾煜

贾 煜

(中国石化 洛阳分公司,河南 洛阳 471012)

在反应温度高、自动化程度高的聚酯连续生产中,产品质量控制存在较多的影响因素。提高控制水平,对装置的平稳运行和提高企业经济效益具有非常重要的意义。对于由线型的逐步缩聚合成的聚酯生产来说,黏度是聚酯产品最重要的质量指标,黏度控制理所当然成为聚酯生产过程中的核心。结合聚酯生产实际,从工业控制的角度,对杜邦工艺中聚酯黏度的影响因素进行全面的分析,并提出了针对性的措施,聚酯装置生产平稳运行和保证产品质量提供有益的借鉴。

1 聚酯产品黏度的工艺控制机理

聚酯熔融黏度与产品的平均相对分子质量有关,在一定的温度和压力下,其相对分子质量越大,即产品的聚合度越大,熔体黏度也越大,因此,聚酯熔体黏度是其平均相对分子质量的表征,黏度的控制实质上是聚酯聚合度的控制。

聚酯装置的主要工艺过程为:以精对苯二甲酸(PTA)和乙二醇(EG)为原料,以三氧化二锑为催化剂,经酯化、预缩聚和终缩聚。酯化过程完成预期酯化率的同时,使聚合单体的反应聚合度达到2~5,预缩聚反应过程控制聚合度在25~30,终缩聚反应将使聚合物的聚合度达到100左右,得到具有相应性能的产品。聚合度的控制是通过对熔体黏度的调整与控制,达到对产品相对分子质量(聚合度)的有效控制来实现的。

2 主要影响因素分析及控制措施

根据工艺理论,缩聚物的黏度受反应程度、可逆平衡情况及两种反应单体物质的量比等诸多因素的影响,在聚酯生产工艺过程,不论是酯化段,还是在聚合段,其工艺过程对产品黏度均产生影响。结合实际生产控制,从生产控制的角度分析,以下几方面是实际生产中影响产品黏度的主要因素。

2.1 EG/PTA物质的量比控制

聚酯是乙二醇(EG)和精对苯二甲酸(PTA)两单体经缩聚而合成的,化学反应如下:

即使水分子全部除去,也不能得到高聚物,并且随着某组分过量越多,产品相对分子质量下降越大。因此,生产过程EG/PTA物质的量比的控制对聚酯产品的相对分子质量即产品黏度控制具有直接影响,对纤维级聚酯产品来说,要求产品聚合度100~110,才能满足产品的应用性能,杜邦技术实际生产过程,要求进料EG/PTA物质的量比应控制在2∶1时,EG/PTA反应物质的量比为1.0左右,也就是说,必须严格地控制进料浆料物质的量比为2∶1,才能实现反应EG/PTA物质的量比为1.0左右,否则目标聚合度很难达到。为有效控制反应EG/PTA物质的量比,结合实际生产,应注意以下因素:

2.1.1优化EG/PTA物质的量比的控制

本熔融缩聚工艺,酯化、预缩聚及终缩聚均在285 ℃左右高温下进行,易挥发单体EG在工艺控制过程含量的变化是客观存在的,因此虽采取易挥发EG单体的过量控制,使EG/PTA物质的量比为2∶1(高于理论计算值),但是,由于反应过程EG含量变化的幅度与实际反应工况相关,不同的生产负荷、原料的变化等均导致EG含量变化幅度的改变,因此,平稳产品黏度控制,应根据生产实际及时调整EG/PTA物质的量比控制。

2.1.2加强稳定EG的调节与控制

聚酯生产对物料物质的量比要求包括反应全过程,因此在预聚反应器进料设置了稳定EG,不仅为流化式反应提供反应动力,控制预聚物在预聚釜中的停留时间外,另一个重要作用是为了在较高温度条件下,稳定易挥发组分EG的量,以平稳反应物系EG/PTA的工艺配比,实现产品的优化控制,在实际生产中,生产负荷调整或原料波动时,应考虑优化稳定EG控制。

2.1.3确保物质的量比控制系统良好运行工况

实际生产中,浆料配制EG/PTA物质的量比控制是由EG/PTA物质的量比控制系统来完成,必须加强对配比系统的维护,出现异常及时处理,确保该系统的良好运行工况。

2.2 原料的影响

实际生产中要求对EG/PTA配料比严格控制,如果投入原料的物质的量比例发生变化,将直接影响到产物的相对分子质量,影响产品黏度控制。消除原料影响的主要措施是严格控制各化工原辅材料的质量指标,确保合格。精对苯二甲酸主要质量指标如下:酸值673~677 mg KOH/g;4-CBA≤25×10-6;灰分≤15×10-6;色相APPHA≤10;对甲基苯甲酸≤200×10-6;颗粒度≤16%(≤250 μm),颗粒度≤15%(≤44 μm);总金属含量≤10×10-6。乙二醇主要质量指标如下:相对密度1.115 1~1.115 6 kg/L;氮含量≤0.5×10-6;铁含量≤0.10×10-6;二甘醇≤0.08%;水含量≤0.1%;灰分≤0.005 g/(100 mL);酸值≤100×10-6;镏程初沸点≥196 ℃,干点≤200 ℃。

2.3 生产负荷的调整

根据生产实际对生产负荷进行调整,是装置运行过程中难以避免的正常操作,负荷的调整主要是通过改变反应釜料位、温度和压力,以调整反应时间来实现。就产品质量的黏度控制来说,由于逐步缩聚反应的聚酯生产,缩聚反应的高聚物收率,必须达到一定的反应程度,反应程度过低时,产物相对分子质量太低;反之,相对分子质量太大,而在改变反应器料位以改变反应时间的负荷调节中,反应时间的改变将直接影响反应程度,进而影响到产物相对分子质量,使产品黏度变化。降低负荷,反应时间增加,反应程度加大,产物相对分子质量变大,反之,产物相对分子质量将变小,因此,负荷的调节对产品黏度有具明显影响。

实际生产中,由于工艺条件改变与黏度分析的滞后性,负荷变化率过大时,非常不利于产品黏度的及时稳定控制。所以,在实际生产的负荷调整中,特别是直接纺工艺,严格控制负荷、调整速率尤为重要,因为黏度的波动将给纺丝增大难度,甚至不能正常生产。为实现过程反应的平稳过渡,平稳负荷调节过程产品黏度控制,除保持一定的调节速率外,还应同时兼顾以下两方面:①平稳产品黏度控制系统,尤其是真空系统的平稳控制。②密切跟踪实际反应情况,加大中间品及产品的分析检测,并根据分析结果及时地调整相应工艺参数。

2.4 导生系统异常波动的影响

导生系统异常波动将导致装置反应系统温度的波动,在本熔融缩聚工艺过程,如同其它可逆过程一样,温度有双重的影响,既影响反应速度,又影响平衡常数。温度对酯化及缩聚聚合的影响是多重性,要求在反应过程中,要严格依据温度操作曲线进行控制,以确保达到聚酯的质量标准。而导生系统一旦发生停炉,各反应釜温度将无法控制而迅速降低,反应速度将大幅下降,则生成聚酯的反应程度必然变小,从而产品相对分子质量变小,熔体黏度下降。

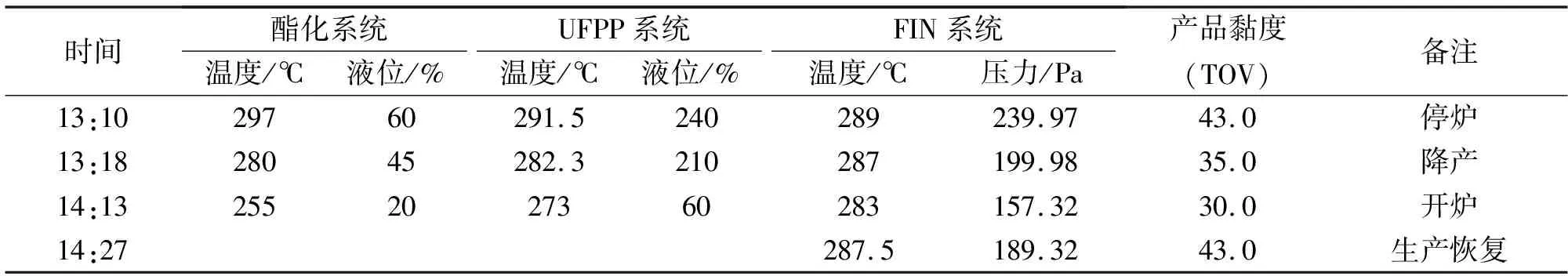

实际生产表明,导生系统异常波动对产品生产的影响非常明显而迅速,停炉超过一定时间,将因为弱反应而导致装置停车。表1为导生系统发生停炉对装置生产运行影响典型数据。

表1 导生炉故障典型运行参数

由此可见,实际生产中必须保持导生系统平稳运行,以使反应温度得到有效控制,而当发生停炉等异常波动时,为有效进行产品黏度控制,减少不合格产品量。首先应密切监控各反应釜的温度变化,尤其是酯化釜温度。因为酯化反应耗热包括物料升温、反应热、蒸发吸收热和溶解热等四大部分耗热量,为全装置耗热总量的65%,所以在导生系统出现故障时,通过降低酯化釜浆料进料量,可以减少酯化耗热量,以平稳三大反应釜的温度,稳定产品黏度控制;其次在恢复生产过程,应以相互协调补偿为原则,调整各大反应釜的反应条件,以实现最短时间平稳产品质量。

2.5 反应器液位波动

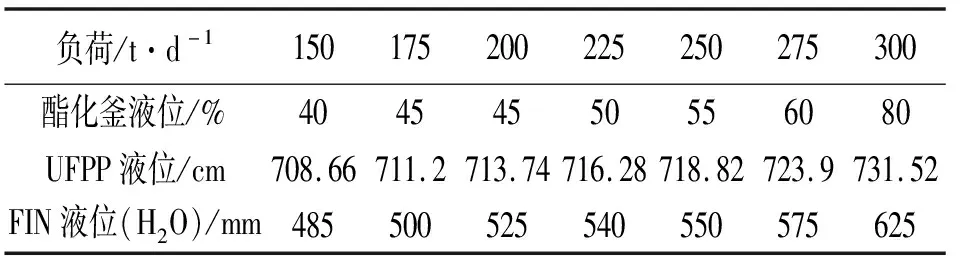

聚酯生产的反应过程实质上是分子链增长、黏度上升的缩聚过程,与分子链变短、黏度下降的解聚过程的一种动态平衡过程。反应初期,相对分子质量较小,生成大分子的倾向占主导地位,产品黏度上升;随着反应的进行缩聚速度变慢,解聚速度变快,反应到一定程度时,两者速度基本相当,黏度变化也趋于缓慢。酯化反应釜及预缩聚反应釜中生成的产物的聚合度低,相对分子质量小,缩聚生产反应为主导反应,而在终聚反应器中,由于产品的聚合度较高,相对分子质量大,熔体黏度大,裂解反应和缩聚反应强度相当,竞争激烈。因此,从产品黏度控制的角度来说,终聚反应器液位波动对产品黏度更具有直接而显著的影响。实际生产中,其它工艺条件一定时,终聚反应器液位必须得到严格的控制,否则,将导致终产品黏度波动。杜邦300 t/d生产线不同负荷下各反应器液位标准控制参数(SOC值)如表2所示。

表2 不同负荷下各反应器液位SOC值

由表2可知,装置的优质运行,不同负荷下各反应釜液位控制不同,也就是说,在同一生产负荷下,各反应釜液位应得到严格平稳控制。实际生产表明,反应釜液位波动对产品黏度的影响具有以下特点:①在正常波动幅度或短时间异常波动时,对产品黏度影响不明显。②当液位波动时间相对长的不正常波动或大幅度异常波动时,将均对产品黏度具明显影响。分析导致液位波动原因,除平稳操作控制外,笔者认为应重点加强以下两方面相应的控制措施:①平稳各反应釜鼓泡液位计冲洗氮气量的控制,确保各液位计正常运行。②加强各液位监控和液位计探针操作的管理,确保液位计完好备用。

2.6 真空度控制的影响

可逆的熔融缩聚聚酯生产,小分子副产物的除去,对提高产物的相对分子质量有着重要的意义,随着缩聚反应程度的加深,熔体产品的黏度不断增高,小分子物的排除亦愈困难,此时,反应系统的高真空度是保证反应顺利进行的必要条件之一,真空度越大,小分子副产物含量越低,聚酯产品的相对分子质量越大。因此,平稳产品黏度控制,必须平稳真空系统在良好工况下运行。实现反应釜真空度有效控制,平稳产品黏度控制,除加强设备维护,及时发现处理异常,以确保真空系统长周期平稳运行外,在工艺操作的措施方面,应优化协调好各反应器的工艺参数,协调反应负荷分配,在有效控制产品黏度的前提下,使反应釜保持在相应负荷的适当真空度,达到既能实现在真空度灵敏控制调节范围,又能实现真空系统的优质运行工况。

3 结束语

总之,产品质量是聚酯生产中关键的工艺控制,产品黏度的有效控制则是缩聚聚酯产品生产的核心问题。实践证明,尽管实际生产过程存在众多的影响产品黏度控制的因素,若装置生产能够维持较好的工艺条件和运行工况,就可以实现产品的优质控制,确保企业获得良好的经济效益。