宜宾南溪长江公路大桥施工控制

2020-07-20坎彬

坎 彬

(西南交通大学桥梁工程系,四川成都 610031)

1 工程概况

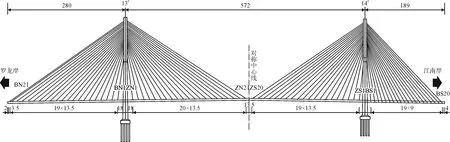

宜宾南溪长江公路大桥是四川省普通省道网布局规划中泸县至长宁省道S437跨越长江的过江通道,连接长江北岸国道G353及南岸G246。主桥为跨径280m+572m+(72.5+63+53.5)m的双塔双索面混合叠合梁斜拉桥,采用纵向半漂浮结构体系,索塔处主梁设置纵向阻尼器和限位构造。大桥总体布置见图1。桥塔采用花瓶形塔,罗龙岸索塔高190.7m,江南岸塔高180.2m。斜拉索采用钢绞线斜拉索,布置为空间索面,全桥共164根斜拉索。主跨及罗龙岸边跨主梁为高度2.9m的工字钢式的叠合梁,采用悬臂拼装施工,钢主梁横向间距29.5m,主梁梁段在工厂焊接后运输到工地采用高强螺栓连接,混凝土桥面板厚26cm,江南岸边跨采用双纵肋混凝土主梁,由支架现浇施工,主梁全宽30.5m。

图1 宜宾南溪长江公路大桥总体布置(单位:m)

宜宾南溪长江公路大桥江南岸边跨混凝土主梁采用支架现浇施工,叠合梁采用悬臂拼装施工。在完成混凝土梁段的施工后,南北两塔搭设墩旁支架,分别完成钢混结合段和0#段叠合梁的施工,并完成塔梁临时固结,达到强度后安装桥面吊机。利用桥面吊机分别吊装边跨及中跨叠合梁,同时对称挂设斜拉索。在罗龙岸边跨施工到LB21节段时,利用合龙段支架顶推的方法进行合龙,合龙口位于LB21和LB22之间,完成边跨合龙后施工压重及支座,结构变为单悬臂状态。主跨合龙采用配切的合龙工艺施工[1],完成钢主梁合龙后解除临时固结。

宜宾南溪长江公路大桥主桥结构不对称,斜拉索对数不对称,江南岸、罗龙岸主梁上索间距不相等,且主桥罗龙岸与江南岸边跨主梁施工方法不一致,以上特点给该桥主桥的施工控制带来了相当大的困难。保证该桥的线形及施工过程中的安全是施工控制的重点[2],通过施工控制关键技术的研究确保主梁成桥线形、索力、内力等满足设计要求。

2 施工监控方法

根据几何控制理论,只要作用在结构上的几何约束及构件的无应力构形保持不变,则高次超静定桥梁结构成桥时的主梁线形和内力状态与施工方法无关[3-4]。但由于施工中各种因素影响,如收缩徐变、材料离散性、测量误差等,将导致结构实际无应力几何要素会产生偏差,使成桥状态产生偏差,施工监控就是要修正施工过程中各种参数误差对成桥目标的影响[5]。宜宾南溪长江公路大桥施工控制采用几何控制法为主、内力调控为辅的方式,几何控制法是对柔度较大的桥梁结构体系,以反应敏感的几何参数为首要控制对象进行施工控制的方法,能有效保证施工过程及成桥后结构内力状态、成桥线形、塔偏、索力等满足设计要求。

3 施工监控计算方法

为进行宜宾南溪长江公路大桥主桥施工监控计算分析,采用西南交通大学自主开发的桥梁结构非线性分析系统NLABS软件建立全桥平面杆系有限元模型(图2)。

图2 宜宾南溪长江公路大桥主桥有限元模型

主桥及桥塔均采用梁单元,叠合梁桥面板采用两端带刚臂单元与钢主梁单元连接,考虑混凝土单元的收缩徐变。忽略实际结构横桥向影响,将各截面投影至平面内,模型计入大位移、斜拉索垂度等非线性效应[6]。桥塔及各墩底考虑实际地质条件,准确计算约束刚度,采用刚性支承,主梁与各墩顶采用主从连接,施工中江南岸边跨段现浇施工采用只受压支座模拟。根据该桥的实际施工工序和时间进程对桥梁施工全过程进行模拟分析,共划分244个施工阶段。通过对各施工阶段、成桥阶段的变形、内力、应力等计算,验证结构的安全性并确定各施工工况与目标状态的理论值。

4 施工控制关键技术

4.1 制造过程几何控制

为了实现宜宾南溪长江公路大桥的高精度施工控制,将控制的范围拓展至构件制造阶段,控制各钢梁段、斜拉索在容许误差内实现已确定的无应力构形及无应力长度[7]。

制造过程的控制主要指对钢主梁、斜拉索及钢锚梁这些由工厂内完成制造的钢结构的控制,混凝土主梁制造及安装同时进行,在安装阶段对其进行控制。钢结构制造过程中的控制要针对制造商所采用的施工工艺进行,根据对已造批次桥梁构件的误差分析,在后续批次的钢主梁制造中采取一定改进措施以减少误差。

制造阶段的几何控制参数主要包括预拼装钢主梁段间夹角、梁段无应力尺寸、梁段重量及弹模、斜拉索实际制造长度和弹模等等。钢主梁的制造主要两个阶段,首先在厂内进行板件制作,此时制造环境良好,对制造精度有保证,重点是对钢锚梁的定位及焊接变形的控制。第二阶段是在拼装胎架上多节段连续匹配组装、焊接和预拼装一次完成,此时制造环境较前者要差,不确定因素较多,需由制造单位在整个过程对胎架变形、节段线形进行观测,并将结果反馈回来分析是否调整线形。由于无应力尺寸基于特定的基准温度,制造过程需对温度进行补偿。另外,钢梁重量离散性较大,与设计值往往存在较大差异,需对钢梁节段进行逐段称重。

4.2 桥塔施工控制

桥塔在施工过程中会由于自重及索力作用产生弹性变形,同时会由于收缩、徐变等产生非弹性变形[8],在主梁施工和成桥时,塔柱拉索锚点标高会比设计标高值更矮,为使塔端锚点在成桥时符合设计要求的标高,在桥塔施工时即对塔柱锚点进行预抬高。预抬高量包含索塔混凝土的弹性压缩和收缩徐变引起的变形,由施工全过程分析得到的变形量所确定,罗龙岸侧桥塔斜拉索锚点预抬28~33mm,江南岸侧桥塔斜拉索锚点预抬30~36mm。

4.3 索导管倾角控制

索导管安装时,若按照拉索弦向安装导管,则忽略了索垂度影响,使斜拉索轴线与导管轴线偏离,甚至与导管接触[9]。需对斜拉索导管倾角进行修正,修正索导管倾角可按照悬链线的切线方向进行修正,斜拉索塔端和梁端锚点需分别计入预抬高和活载预拱度的影响。

4.4 斜拉索安装控制

该桥斜拉索采用钢绞线斜拉索,施工中先逐步张拉单根钢绞线,成索后再进行整体张拉。为保证各单根钢绞线索力均匀,施工中常采用等值张拉法[10],但由于现场测力传感器、千斤顶误差等因素的客观存在,很难保证各钢绞线索力的均匀性。本桥以几何控制法控制各钢绞线的施工,在张拉过程中以控制其伸长量为主,张拉力为辅。张拉过程需保证桥塔两侧斜拉索同步进行,重要施工阶段前后需对斜拉索索力进行准确测量。

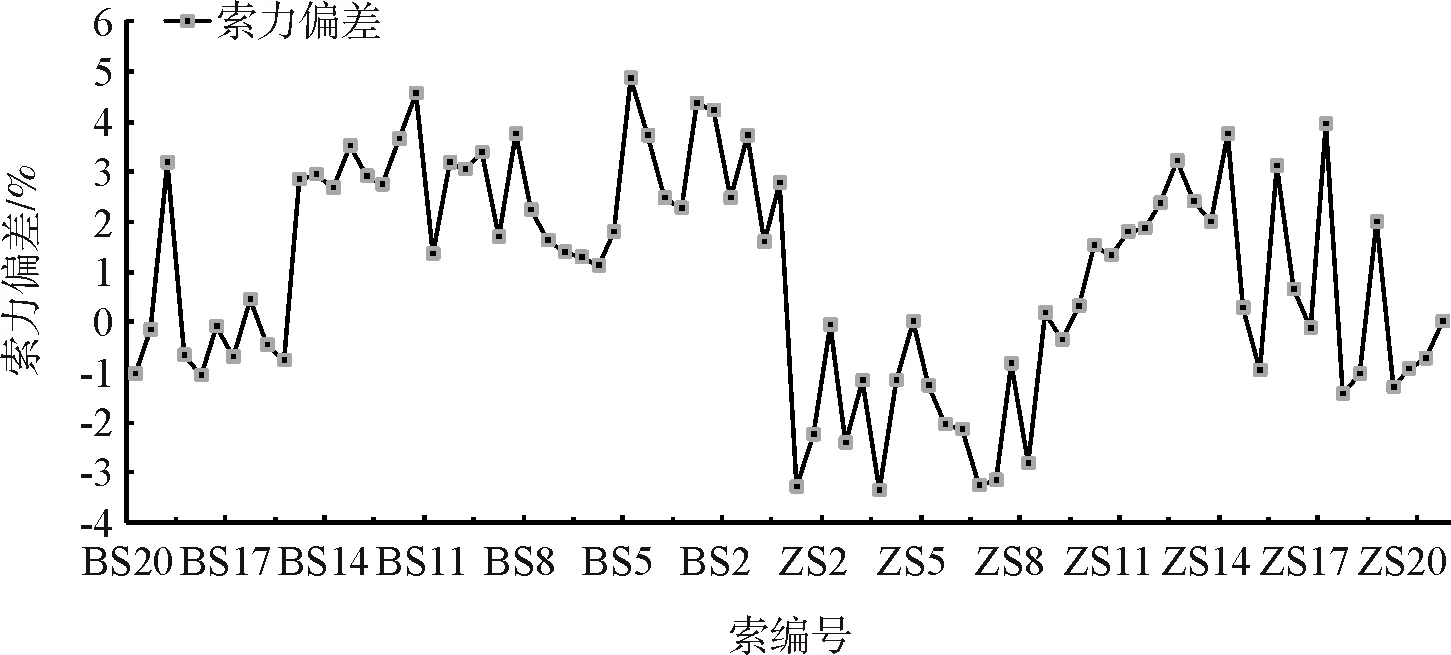

主梁施工过程中为保证测试精度需多次测量,控制斜拉索索力误差5 %以内,如图3所示为合龙前14#塔侧20对共80根斜拉索索力误差情况,误差均小于5 %,索力最大误差为4.8 %,索力控制精度满足预定目标。

图3 主梁施工阶段索力偏差

4.5 主梁施工控制

4.5.1 叠合梁线形控制

主梁的控制以主梁线形调控为主,内力调控为辅的原则进行。在制造阶段准确计算钢主梁无应力构形是成桥时满足设计线形的重要保证,钢主梁无应力构形主要体现在构件制造长度和构件间梁端夹角上。在梁段安装时,待拼装梁段根据相邻梁段上控制点的相对关系确定安装位置,在计算控制点的相对关系时,需考虑温度修正及梁段上下游吊装先后顺序对控制点的影响。梁段施工的各关键阶段需准确测量主梁线形,分析误差原因及调整措施。

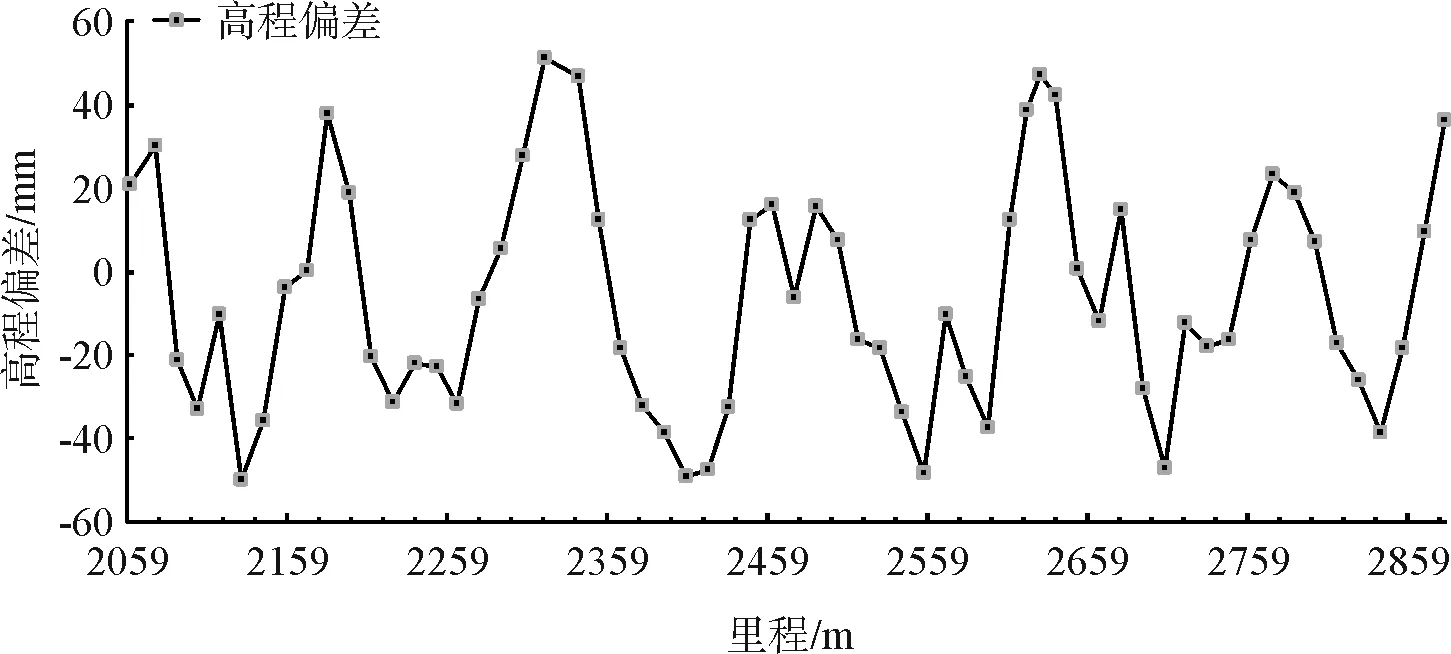

主梁施工阶段严格控制各梁段标高,满足目标高程。成桥后,对全桥各梁段控制点进行通测,叠合梁高程实测结果与理论值偏差如图4所示。

图4 成桥阶段叠合梁高程偏差

图中以里程坐标为横坐标,小里程方向为罗龙岸侧,叠合梁各测点高程为纵坐标,对比实测线形与成桥设计线形,两者差异很小,各高程偏差为-50~51mm,高程偏差最大为51mm,满足主梁线形控制误差主跨±156mm,边跨±83mm。

4.5.2 混凝土梁控制

江南岸边跨混凝土主梁采用支架现浇施工,浇筑阶段监控重点为主梁线形及支架变形,主要通过调整立模标高对其线形进行调整。在完成混凝土主梁浇筑,开始悬拼中跨主梁时,由于混凝土主梁自重大、刚度大,对线形影响很小,此时主要监控混凝土主梁的应力。成桥阶段江南岸边跨混凝土梁最大压应力为14.4MPa,最大拉应力为0.8MPa,均满足设计要求。

4.6 中跨合龙控制

宜宾南溪长江公路大桥主跨合龙采用配切合龙方案,由两侧桥机吊装合龙段钢主梁栓接合龙,钢主梁合龙后再完成横梁、小纵梁安装,拆除临时固结,施工桥面板等。在合龙前需对合龙口进行连续观测,确定合龙口两侧状态变化规律,结合气候情况,确定合龙温度,得到合龙段制造长度及两端拼接角度。由于制造误差、测量误差等因素的客观存在,合龙时合龙口状态很难达到预定的状态,需制定相应合龙调控措施。

4.6.1 合龙段宽度确定

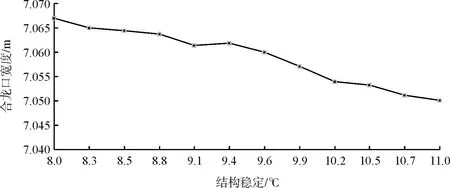

配切合龙方案很难对合龙口宽度进行调整,只能通过对合龙前连续观测数据进行分析,确定合龙温度,准确计算合龙段长度。如图5,为合龙前观测数据,根据当地气温情况预测合龙温度为10℃,合龙当天为阴雨天气,结构温度与大气温度接近,根据合龙口观测结果,确定合龙口宽度为7.055m,考虑合龙段与两侧梁段缝宽分别20mm,拟定合龙段长度为7.015m。

图5 合龙口宽度观测结果

4.6.2 高程调整

合龙前需使合龙口两侧悬臂端标高达到目标位置,在进行合龙观测前即已调整合龙口两侧高程基本满足目标位置,对总体高程可通过两侧斜拉索ZN21、ZS20索力进行调整,计算表明分别调整ZN21、ZS20索力100kN,可分别调节合龙口两侧悬臂端高程25mm和21mm。上下游高差也可通过ZN21、ZS20索力进行调整,计算表明调整ZN21或ZS20上下游索力差100kN,可使上下游高差调整23mm。

4.6.3 转角调整

合龙口转角调整目的是使合龙时拼接板能顺利打入冲钉,通过分析,可以调整合龙口两侧附近斜拉索ZN19~ZN21、ZS18~ZS20对合龙口转角进行调整。

在合龙当天,需连续观测合龙口状态,根据合龙口状态做相应调整,待合龙口宽度、高程等均满足目标状态时开始合龙。现场合龙时,结构实际温度与预测温度基本一致,依据调整措施快速完成调整,整个合龙过程较为顺利。

5 结束语

在宜宾南溪长江公路大桥的施工控制中,根据几何控制理念,确定桥塔、主梁、斜拉索等的合理控制目标,从制造到安装进行全过程控制。实现了施工过程的高精度监控,保障了全桥的顺利合龙,确保了成桥后满足预定的成桥目标状态,总体控制效果良好,可为其他同类型桥梁的施工监控提供一定的借鉴。