逆向与正向结合的导叶式混流泵叶片系统反求设计

2020-07-20唐立新赖喜德陈小明

杜 江,唐立新,程 海,赖喜德,张 翔,陈小明

(1.东方法马通核泵有限责任公司,四川 德阳 618000;2.西华大学能源与动力工程学院,四川 成都 610039)

混流泵广泛用于化工、发电、水利、市政等行业,特别是核电和核动力设备行业。核主泵是核电站中最关键的设备之一,为满足现有的压水堆核电站反应堆堆芯冷却循环的参数要求,一般都采用导叶式混流泵[1-2]。现有的和在建的核电站的核主泵都是从国外进口或者国外公司在国内合资厂家制造。其核心技术严格控制在国外几家公司,特别是水力单元的设计核心技术国内仍未完全掌握。这使得在核主泵制造、维修及运行过程中故障分析等方面都非常困难[3]。如何从已有的产品中获得准确的水力单元流道几何数据显得非常重要。逆向工程技术是解决该类需求的有效技术手段[4],已被应用于水轮机叶片、汽轮机叶片、压缩机叶片等反求与三维CAD 模型重构[5-8],但是在三维测量的方便性、叶片曲面重构的准确性、后续工程应用的易用性等方面都有待于提高。这些应用多是针对单个叶片进行三维测量或者扫描可获得完整的叶片曲面三维数据。

核电站采用的导叶混流式核主泵的叶轮叶片和空间导叶均为三维雕塑曲面。流道空间狭窄,采用非接触式光学三维测量只能获取一部分数据,采用接触式三维测量更为困难。在导叶式混流泵产品不被破坏的前提下,采用只依靠测量或扫描的逆向反求技术很难准确地获取叶片系统的曲面几何数据。另外,即使通过测量获取了叶片系统曲面三维数据点,在没有原始设计数据的情况下如何验证这些数据的准确性也是非常困难的。本文结合工程实际需求,以逆向设计为基础,采用正向设计补充逆向设计中信息缺失部分,在获取叶片系统的不完整曲面几何数据的情况下,根据有限数据点采用叶片数字化设计软件建立初步叶片系统曲面三维曲面几何模型,再通过泵全流道数值模拟计算预测曲线与原泵外特性曲线的对比,来验证反求的叶片系统流道曲面的准确性,以探索一条基于逆向和正向结合的导叶式混流泵叶片系统反求设计方法及技术途径。

1 混流泵叶片系统的近似测量

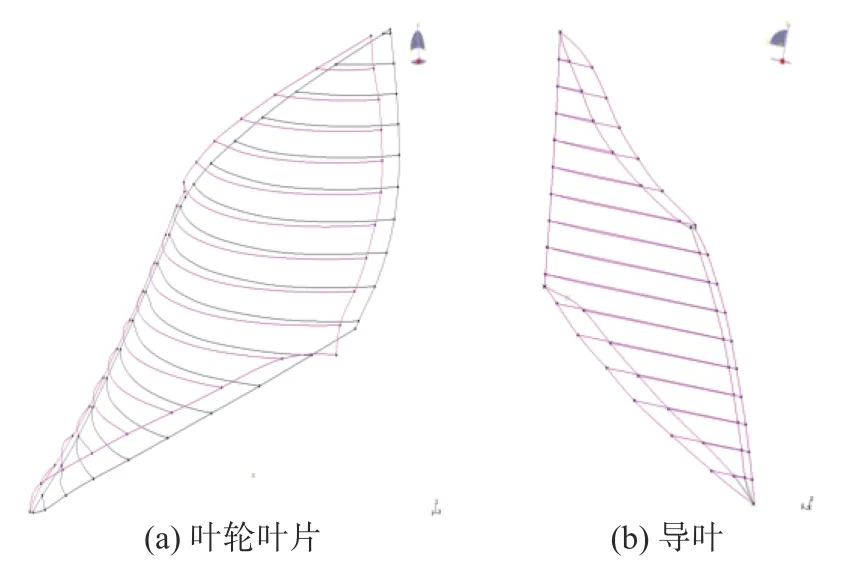

以某型混流式核主泵为例,其流道包括进口管段、闭式叶轮、空间导水机构、类球状壳体。其进口管段和类球状壳体流道几何形状简单,可以准确地测量到数据,但其闭式叶轮和空间导水机构的叶片都是雕塑曲面,在不破坏产品的前提下很难准确地测量和获得完整数据。通过现有一些简易尺寸测量方法,可以准确地获得叶轮和空间导水机构外轮廓的几何数据,但叶轮叶片和导叶叶片的几何形状数据很难准确地测量。参考叶片泵水力设计中的水平面叶片剪裁图绘制思路[4],如图1 所示,本文采用平面样板测绘出叶轮叶片和导叶叶片的等高面截线近似数据,并在如UG®等三维CAD 软件中进行适当的光滑处理,以获得叶轮和空间导水机构的叶片的初步曲面数据。该数据较为粗糙且与实际叶片曲面存在偏差,一些曲率较小的区域偏差较小,曲率变化大的和开敞性狭窄的区域偏差较大。

图1 叶片系统测量的等高面截线

2 叶片系统的曲面重构方法

叶轮和空间导水机构的叶片都是复杂雕塑曲面组成的曲面零件,按等高面截线取得初步曲面数据不便于修改和控制曲面形状[9]。为了实现后续的反求设计,需要按叶片曲面体的特征划分为多个曲面片来重构。曲面重构过程是根据实物模型的几何拓扑信息重构,再现曲面产品特征的过程。重建曲面片的几何建模采用NURBS 模型[4]。为了便于基于流场数值模拟计算预测性能与试验的对比,以验证反求设计过程中控制叶片形状,并考虑到叶片水力设计过程是在回转流面上设计叶型,所以对初步曲面数据沿回转流面上求交线,再沿回转流面上的交线用蒙皮法构造叶片曲面。

叶片曲面重构的主要过程如下。

1)将按等高面截线取得的初步曲面数据沿等高面截线用三维CAD 软件(如UG®)按分区构造曲面片,并缝合分别建立叶片正、背面曲面。

2)利用叶片建模软件CFturbo®计算确定回转流面的轴面流线。首先按叶轮前后盖板线在CFturbo®定义轴面流道,然后根据轴面流道宽度计算5~7 条轴面流线,本项目取5 条。

3)将轴面流线数据导入UG®软件并绕泵轴心线旋转成回转流面,将叶片正、背面曲面与回转流面求交得到各回转流面上叶片正、背面的交线并进行适当光滑处理。

4)将各回转流面上叶片正、背面的交线数据导入CFturbo®,在CFturbo®中在回转流面上重建叶型。遵循叶片水力设计的相关准则和要求,补齐叶片的进、出口边等信息。

5)对一些特征数据如叶片进、出口角,特征点的厚度,与前后盖板的交点坐标尺寸等进行校核和必要的调整和光滑。

6)在CFturbo®中沿回转流面上重建叶片曲面。

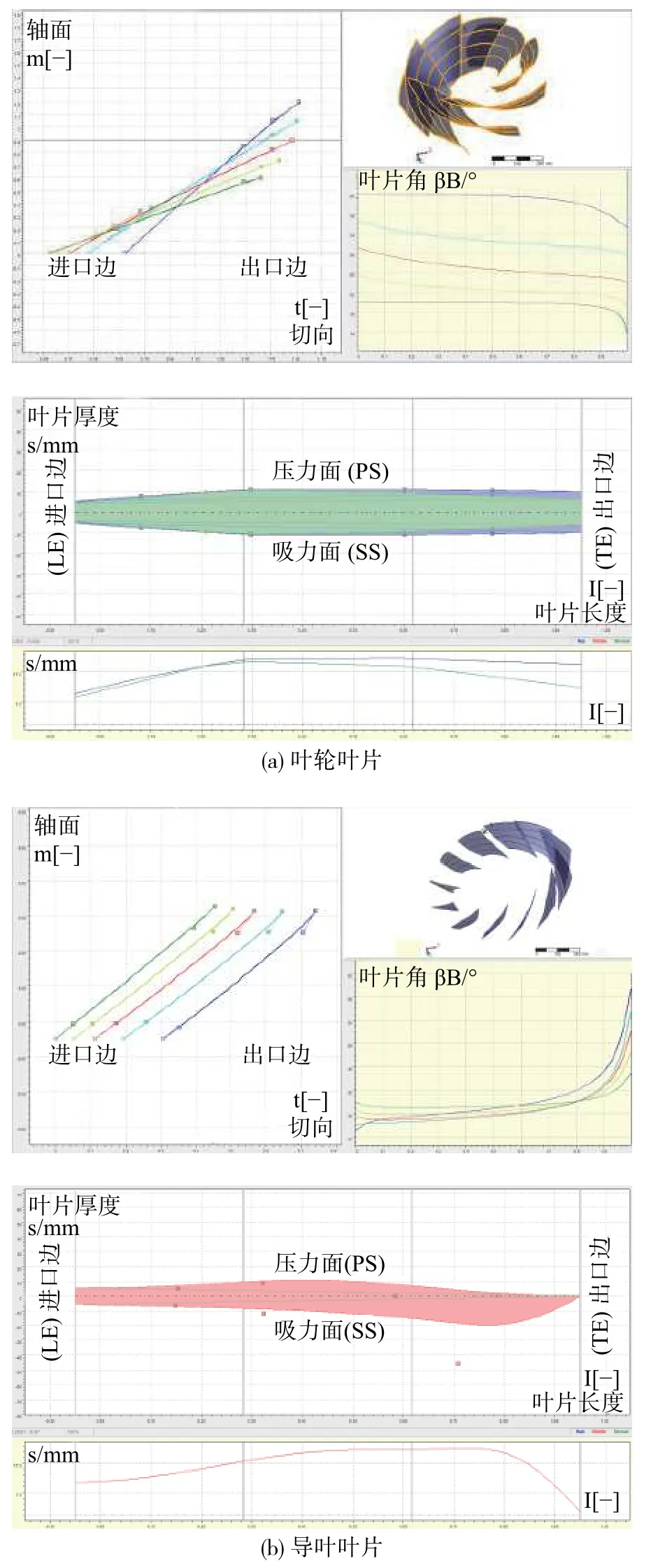

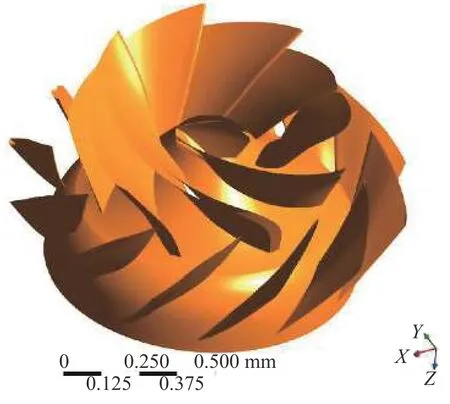

图2 为叶片系统的重构过程。叶片的重构过程中根据叶片水力设计方法的相关要求分析叶片的各流面骨线沿周向保角变换、叶片角变化以及从进水边至出水边的厚度变化,在CFturbo®中适当调整这些变化曲线,可方便调整和修改叶片的正、背面曲面。对一些已知的特征点按偏差控制在小于±0.05 mm 校核调整后,采用NURBS 模型重建叶片曲面,将重建叶片三维模型导入UG®。在UG®中将前后盖板三维模型和叶片三维模型组合生成反求重建的叶片系统,如图3 所示。

3 基于全流道流场数值模拟的外特性评估

3.1 验证反求设计的叶片系统准确性的策略

图2 叶片系统的重构过程

在没有原泵的叶片设计数据情况下,很难判断反求设计结果是否与原设计一致,但从泵的外特性曲线与厂家提供的试验曲线比较,可以间接验证反求设计结果的准确性。如果泵的外特性曲线与原泵的试验曲线一致,在0.2~1.2Qd运行流量范围其外特性值与原设计试验值的最大偏差在±2%内,就认可反求设计的结果符合工程要求的精度。试验验证不仅成本高,而且周期长,也不便于通过正向数值模拟分析修改设计,因此,本项目采用基于全流道流场数值模拟预测外特性的方法来预测在0.2~1.2Qd运行流量范围的外特性曲线。

图3 反求的叶片系统

3.2 全流道流场数值模拟

3.2.1 全流道及离散

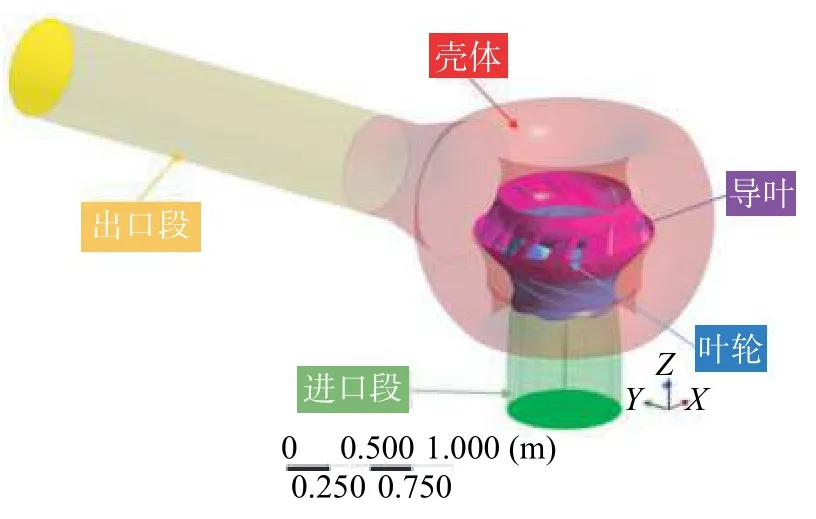

如图4 所示,将反求得到的叶片系统与进口段、壳体和出口延伸段组成该泵的全流道。沿流动方向,计算域依次为进口段、叶轮、导叶、壳体和出口延伸段。其中出口延伸段长度为壳体出口直径的6 倍。采用CFD 软件进行全流道流场数值模拟。

图4 核主泵全流道计算域

对图4 所示的整个流体域的网格用ANSYS/ICEM CFD®进行离散,其中进口段、叶轮和空间导叶流道内的网格为六面体结构化网格,壳体和出口延伸段内网格为混合网格。由于整个流体域中有空间三维扭曲的叶轮和导叶的叶片,网格很难满足y+都小于20。考虑到本文研究的重点是外特性预测,而不是边界层内的流动规律模拟,因此,在CFX®中一般要求y+不大于90 即可满足非边界层内流动的计算要求[10]。

3.2.2 流动模型及求解方法

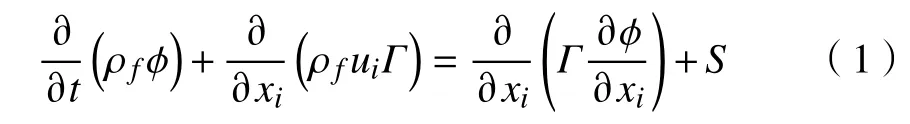

在实际运行中,核主泵内部为非定常的三维流动,为了便于采用有限体积法求解,其流动控制方程可以写成通用形式[10],为

式中:φ为描述流场的通用变量,可以表示p、ui、T等物理量;Г为广义扩散系数;S为广义源项。关于φ不同,对应于连续方程、动量守恒方程、能量方程等流体状态方程参见文献[10]。

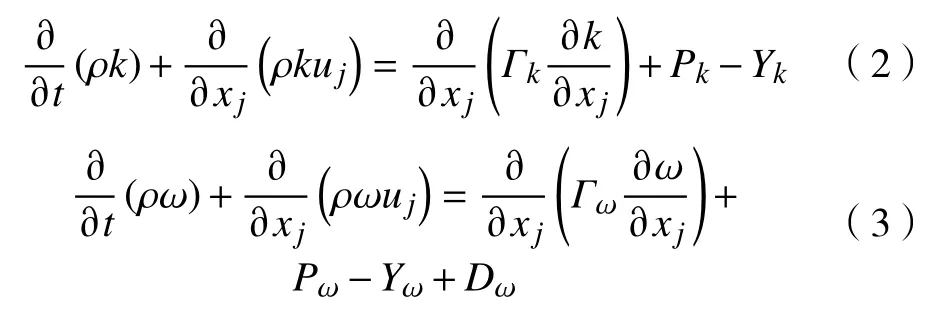

核主泵内部流动是复杂的非线性湍流流动,再加之边界形状复杂,目前直接求解式(1)非常困难。对式(1)进行雷诺时均化,采用SSTk-ω湍流模型封闭方程组[10]。SSTk-ω模型的双方程为:

式中:Pk表示湍流脉动动能k的生成项;Pω表示湍流脉动频率ω的生成项;Γk、Γω表示k和ω的有效扩散系数;Yk、Yω表示k和ω的耗散项;Dω表示正交扩散项。

SSTk-ω模型是一个自适应湍流模型。其巧妙之处在于它在完全湍流区运用k-ε进行求解,在近壁区运用k-ω求解。关于SST 模型的双方程中各变量和常数的详细定义参见文献[10]。对水力单元过流部件流道几何离散化,采用ANSYS/CFX®求解。流体在壁面处的流动模式采用无滑移边界条件,在CFX®中选用基于k-ω方程的自动壁面处理模型[10]。该模型会根据网格密度的大小自动判断和选择处理边界层内的流动,不需要像标准壁面函数必须将y+严格控制在小于20 一样,其y+值只是提供近壁分辨率信息。

为了验证网格精度和数值模拟计算方法的正确性,采用基于流场数值模拟预测出的外特性曲线与该核主泵的冷态试验曲线比较,来进行网格无关性验证。其结果表明,当全流道单元总数达到280 万后,在设计工况下其扬程的相对偏差为±0.6%,效率的相对偏差为±0.85%,计算结果已足以满足工程精度的需要。在后述流场数值模拟过程中,单元数总数约285 万。

3.2.3 边界条件设置

全流道流场数值模拟为所有过流部件耦合计算,叶轮与导叶采用STAGE 模型级间连接。对流项和湍流项数值精度均为2 阶。计算时按工况以质量流量作为进口边界条件。

4 反求设计的叶片曲面精度验证

4.1 核主泵水力单元主要设计参数

该泵设计工况主要参数为:体积流量Qd=23 790 m3/h,扬程Hd=98 m,转速nd=1 485 r/min,进口压力pin=15.16 MPa,工作温度T=293 ℃。冷却剂介质为:冷态密度1 000 kg/m3,冷态运动黏度8.93×10-7m2/s;热态密度742 kg/m3,热态运动黏度9.42×10-8m2/s。其流道主要几何参数为:叶轮出口最大直径D2max=800 mm,叶轮叶片数Zb=7,导叶数Zg=12。制造厂提供了冷态的试验曲线。

4.2 外特性预测计算方法

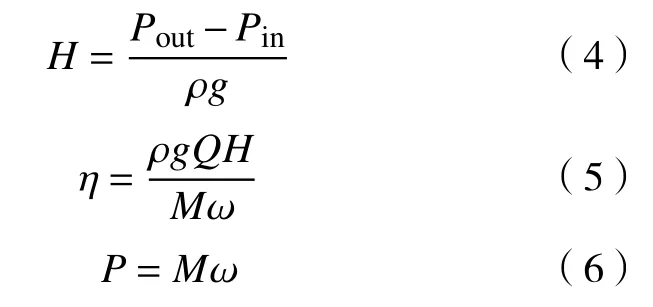

采用验证了的方法在冷态工况下对不同流量的核主泵内流场进行三维非定常流动数值模拟,得到全流道内流场的速度矢量和压力分布,在此基础上提取相关数据,核主泵外特性预测计算为:

式中:Pin、Pout分别为泵进、出口质量加权平均总压值,根据三维流场数值模拟提取计算Pin、Pout;M为压力或黏性力对叶轮回转轴的力矩,叶轮扭矩,N·m,其计算方法参见文献[10];ω为叶轮的角速度,rad/s;ρ为流体密度,kg/m3;g为重力加速度。

4.3 预测的外特性与试验曲线对比

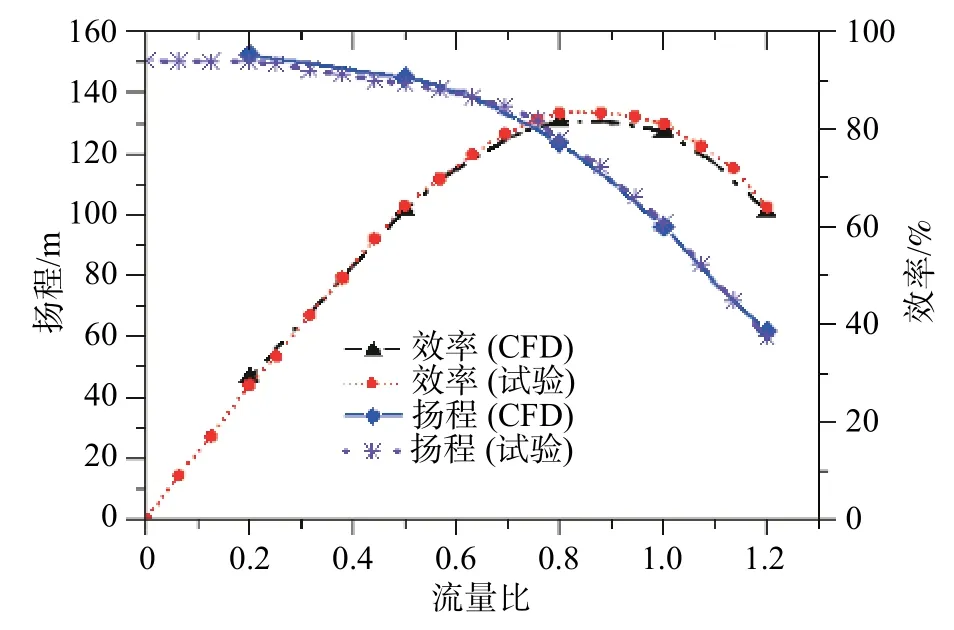

根据该泵的设计参数,参考制造厂提供的冷态试验曲线的流量范围,采用3.2 节中所述的全流道流场数值模拟方法,对冷态下0.2~1.2Qd流量范围,每隔0.2Qd进行三维稳态流场数值模拟,共6 个工况。根据数值模拟结果按4.2 节中预测计算扬程、效率,将预测曲线与制造厂提供的冷态试验曲线对比,其结果如图5 所示。可以看出,预测结果与试验具有较高的吻合程度,预测的扬程和效率变化趋势几乎与试验结果一致。设计流量下,预测计算扬程为96.94 m,与原泵设计扬程(Hd=98 m)吻合程度很高。在0.2~1.2Qd流量范围,其扬程的最大相对偏差为1.38%,效率的最大相对偏差为1.41%,主要是在小流量工况下偏差较大,这是因为在小流量工况下采用三维稳态流场数值计算不能准确模拟泵内流场。

图5 水力单元预测与试验外特性对比

在0.2~1.2Qd范围预测的外特性曲线与原设计的扬程、效率试验值的最大偏差都在±2%以内,在设计工况下其扬程的相对偏差为0.6%,效率的相对偏差为0.85%。从工程的观点来看,反求设计的结果已满足工程要求的精度。

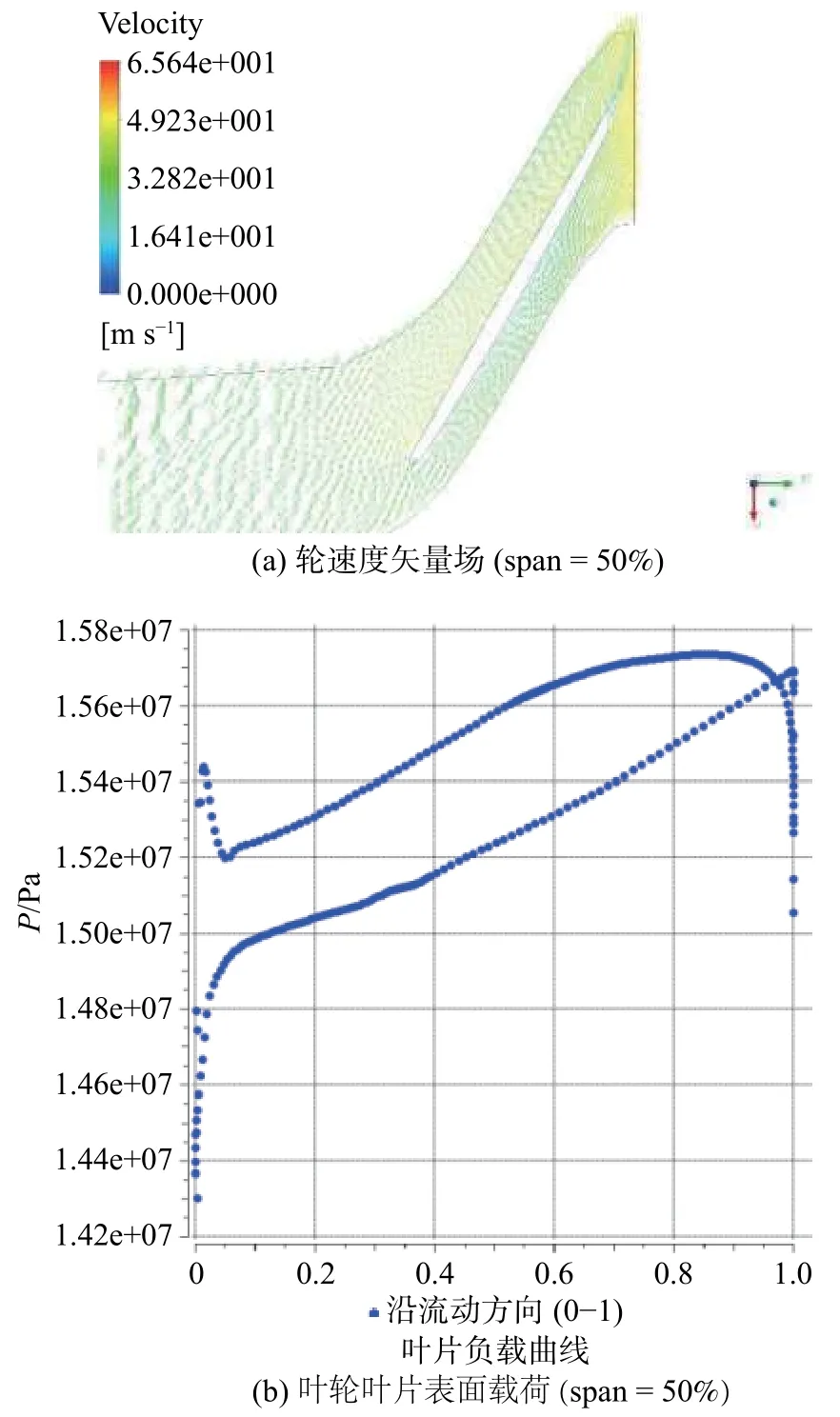

5 基于正向流场分析修改设计

根据前述的验证反求设计叶片系统的策略,如果在0.2~1.2Qd范围预测的外特性曲线与原设计的扬程、效率试验值的最大偏差超过±2%,应该按第2 节中所述方法在CFturbo®中进一步修改。在修改设计过程中,分析叶片系统中如图6 所示各流面上的流速分布、压力分布,根据泵叶片设计方法在CFturbo®中通过修改各流面上的叶片角变化来适当修改叶片曲面;再将修改的叶片系统三维几何模型导入CFD 软件,基于正向设计分析思路,采用第4 节中的流场数值模拟方法进行三维稳态流场数值模拟和外特性预测,按4.3 节中所述的过程进行反求设计的叶片系统准确性评估。如果反求设计叶片系统的外特性预测结果没有满足验证策略的偏差控制要求,再按前述过程迭代修改。

6 结论

本文以某型混流式核主泵为研究对象,采用以逆向设计为基础,正向设计补充逆向设计中信息缺失部分的技术途径来探索产品不被破坏的前提下如何反求导叶式混流泵的叶片系统曲面几何数据方法。

图6 数值模拟中提取流面上的流场分布

1)基于文中提出的逆向与正向相结合的叶片反求设计方法,在产品不被破坏的前提下,可以较好地解决具有复杂曲面的混流泵在不能获取叶片系统的完整曲面几何数据的情况下的流道反求设计问题。

2)采用基于全流道流场数值模拟预测泵外特性结果与原厂家提供的试验曲线比较的方法来评估过流部件反求设计的结果,这种替代试验评估的技术路线是可行的,能够满足工程精度要求。

3)文中提出的叶片反求设计的方法可推广用于其他叶片式流体机械的叶片系统反求设计。