半钢子午线轮胎胎趾缺陷的原因分析及解决措施

2020-07-19王金营陈雪梅

王金营,胡 鑫,陈雪梅

(山东玲珑轮胎股份有限公司,山东 招远 265400)

受汽车行业主要经济效益指标增速趋缓的影响,轮胎行业出现了产销低迷现象。各轮胎企业都承受着很大的压力,降低消耗,提升产品质量成为当务之急[1-2]。轮胎胎趾缺陷是轮胎外观质量缺陷之一。硫化后胎趾缺陷严重的轮胎会影响胎圈与轮辋间的装配,在轮胎使用中会有漏气或胎圈脱离轮辋的风险。胎趾缺陷超出企业外观质量检验标准的成品轮胎需降级或报废处理,造成了严重的材料浪费。

本文分析了半钢子午线轮胎胎趾缺陷的产生原因,并提出相应解决措施,取得了良好效果。

1 胎趾缺陷类型

根据不同的轮胎规格,轮胎胎趾缺陷有的轻微(胎趾圆角),有的严重(胎趾内侧凹陷),有的沿胎圈周向很长(约1/2圈或更长),有的很短(约1/3圈或更短),有的单面瘦小,有的双面瘦小。这主要是由于不同规格的模具钢圈曲线宽度与胎坯配合不良、硫化装胎时胎坯与模具接触状态不良等因素造成的。

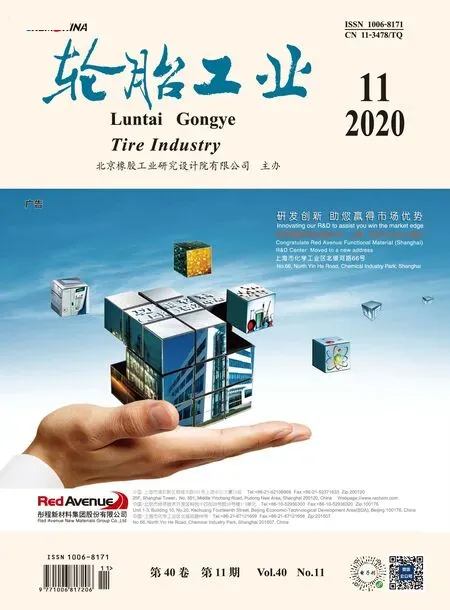

半钢子午线轮胎胎趾缺陷主要分为两种情况:一种是胎趾圆角,胎趾处没有尖角;另一种是胎趾内侧凹陷。轮胎胎圈理想断面和胎趾缺陷断面如图1所示。

图1 胎圈理想断面和胎趾缺陷断面示意

2 原因分析及解决措施

2.1 模具钢圈曲线

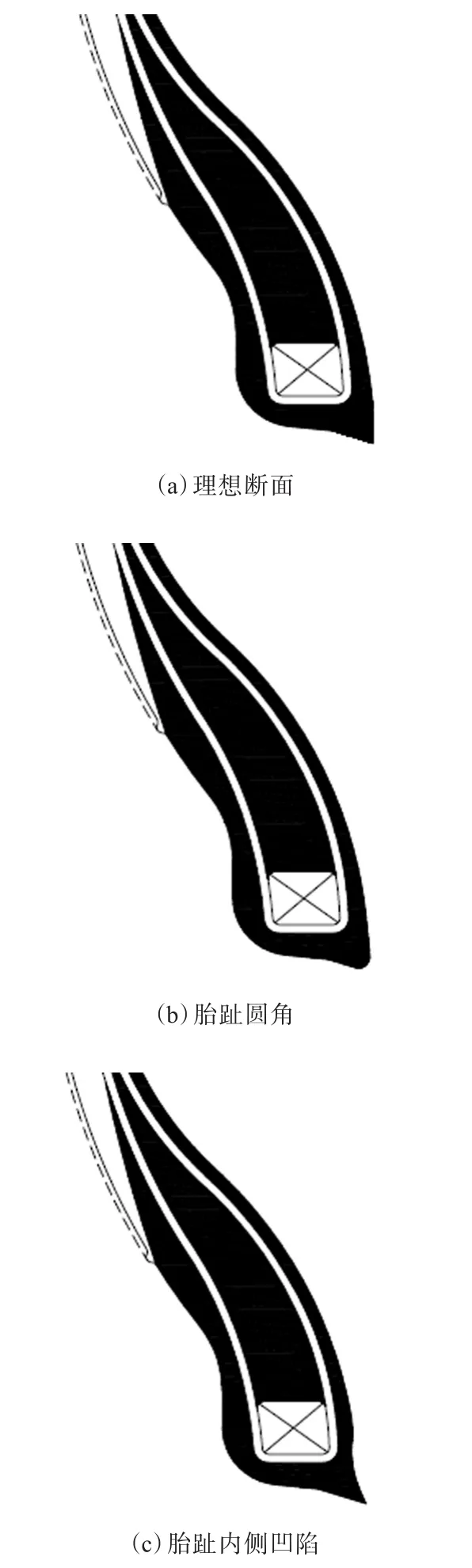

通常情况下,轿车轮胎一般采用5°深槽轮辋,轮辋底部与轮胎胎圈着合面曲线斜角为5°,如图2所示。为使胎趾紧贴轮辋,以保证轮胎的气密性能,在设计轮胎模具钢圈曲线时有两种设计理论,即两段弧设计和一段弧设计(见图3)。轮胎模具钢圈曲线角度和宽度取值不合理会导致成品轮胎胎趾缺陷。

图2 轮辋曲线示意

图3 模具钢圈曲线示意

轮胎模具钢圈宽度也是非常重要的参数。若胎坯胎圈宽度比模具钢圈宽度小,在装胎合模硫化过程中,胎圈处胶料流动;若模具钢圈宽度过大,胶料填充不满时,会造成成品轮胎胎趾缺陷;若模具钢圈宽度过小,模具钢圈宽度不足以承担胶料时,多余的胶料向模具钢圈外面流动,造成胎趾出边。

解决措施:(1)通常采用两段弧设计时模具钢圈曲线角度β1和β2分别取6°~9°和15°~20°,一段弧设计时模具钢圈曲线角度β3取9°~11°。(2)设计模具钢圈时必须重视钢圈宽度的取值,钢圈宽度一般应比成品轮胎胎圈宽度大1.0~2.0 mm。

2.2 施工设计

目前,半钢子午线轮胎主要有两种成型工艺,即二次法成型和一次法成型。采用二次法成型工艺时,胎侧为正包,多数采用的是胎侧胶直接正包到胎圈内侧,一段后压辊打压时很容易造成胎圈胶打褶,在二段成型机头伸缩调间距过程中,造成胎圈胶移位。硫化时,此处胶料产生不规则流动,最终导致成品轮胎胎趾缺陷。

解决措施:(1)在二次法成型工艺施工设计时相应减小胎侧宽度,不让其正包到胎圈内侧,只包到钢圈的1/3多一点;另外,需在内衬层上预复合胎圈包布或耐磨胶片,随内衬层一起反包。这样可以减少成型时一段胎圈胶料打褶情况,从而避免由于胎圈胶移位所造成的胎趾缺陷。(2)采用一次法成型工艺时,胎侧胶与内衬层胶复合件先贴在胎体鼓上,采用聚氨酯环内支撑将胎侧末端正包压实。采用一次法成型工艺,胎坯胎圈处非常光滑,可以有效避免胎圈胶料移位。施工设计时一般胎圈处胎侧端点超过胎圈内侧伸出量为3~6 mm。

2.3 成型机头

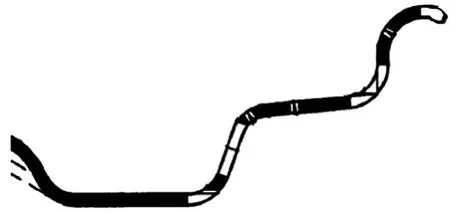

轿车轮胎常用的成型设备为二次法成型机。早期,此类成型机的二段机头多采用卡盘式结构[见图4(a)],成型过程中靠内压和卡盘共同作用使胎圈间距变化,很容易造成胎圈胶料移位。

图4 二次法成型机二段机头

解决措施:(1)采用早期二次法成型机有两种方法可以避免产生胎圈胶料移位,一种是确保一段胎坯胎圈处不打褶,且无胎圈脱层;另一种是周期性地在二段卡盘上涂抹润滑油,增加卡盘的润滑度,防止强拉硬扯胎圈胶料。(2)随着成型机技术的逐渐升级,二次法成型机普遍采用聚氨酯环式结构二段机头[见图4(b)],该成型机头与卡盘式完全不同,其工作原理为:将一段胎坯套上后,在气压的作用下,膨胀块迅速撑起聚氨酯环,使得聚氨酯环密封起一段胎坯的胎圈,然后两个聚氨酯环间充入内压,同时调整胎圈间距,进行二段成型。由于聚氨酯环完全包住胎圈,在移动过程中,不会强拉硬扯胎圈胶料,杜绝了胎圈胶料移位情况。(3)采用一次法成型机。一次法成型机胎体鼓(见图5)直径小于胎圈内直径,成型时胎侧胶与内衬层胶先进行预复合后再贴合到成型鼓上,然后胎圈由胎圈小车转移到胎体鼓设定的位置,胎体鼓聚氨酯环膨胀块上升,使聚氨酯环与胎圈吻合压紧,胎体鼓充气后进行胎侧反包动作,同时聚氨酯环内支撑将胎侧末端正包压实。采用一次法成型工艺,各个半成品材料在胎体鼓上一次贴合成型完毕,可以有效避免胎圈胶料移位。

图5 一次法成型机胎体鼓

2.4 钢丝圈内径

钢丝圈内径大小决定其下方材料的压缩率。钢丝圈内径过大,钢丝圈底部材料压缩率减小,可能会导致胎圈部位缺少材料而发生胎趾缺陷,另外还可能会影响胎圈与轮辋的配合,从而影响成品轮胎的气密性能,出现漏气的情况;钢丝圈内径过小,会造成钢丝圈底部材料压缩率过大,将胶料等挤向胎趾处,导致胎趾出边。

解决措施:设计钢丝圈内径尺寸时必须要考虑钢丝圈底部材料的压缩率,压缩率取值范围一般在3%~5%为宜。

2.5 胎坯的存放和转运

大部分轮胎企业采用胎坯车来存放和转运胎坯,胎坯车主要分为竖放布兜式胎坯车和平放托盘式胎坯车,其中竖放布兜式胎坯车很容易造成胎坯受挤压椭圆变形,导致硫化装胎时,胎圈与模具吻合不好,出现局部胎趾出边和局部胎趾缺陷。近年来,随着产业升级,为提升产业自动化程度和生产效率,部分轮胎企业采用了胎坯自动输送系统,胎坯在立体库采用托盘进行存放,胎坯导出后,由输送带接取,然后输送至硫化车间的自动转运车上,由转运车运送至硫化机台。在输送带输送过程中,由于胎坯是自然平放,对于胎体软、质量大的轮胎,下胎侧很容易压扁或倾斜,胎坯输送到硫化机台后若下胎侧还没有完全恢复形状,很容易造成硫化装偏,导致局部胎趾缺陷产生。

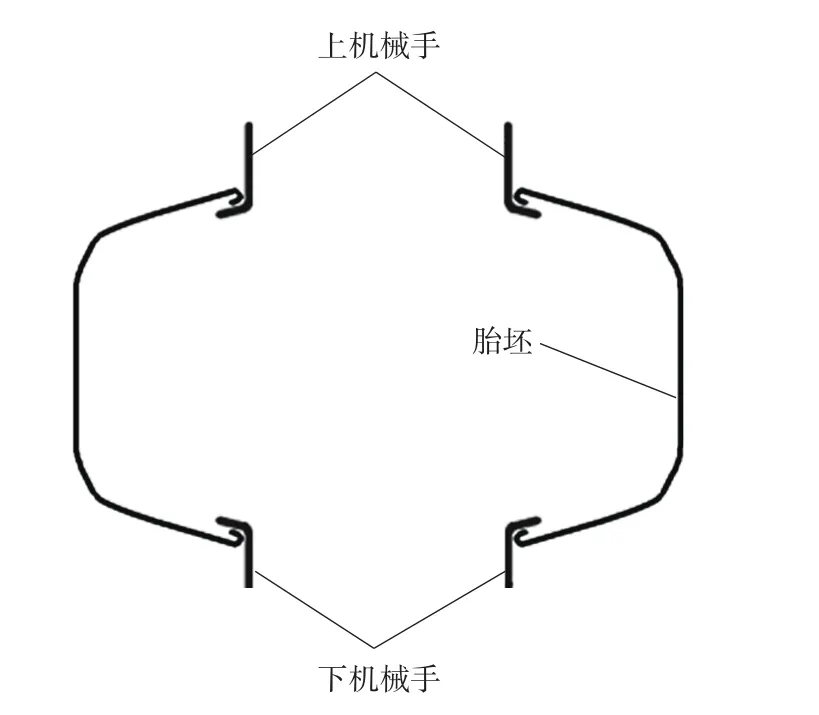

解决措施:(1)采用平放托盘式胎坯车可以有效解决胎坯受挤压椭圆变形的问题,从而减少因胎坯变形导致胎趾缺陷现象的发生。(2)采用胎坯自动输送系统时需要对常规硫化机台的存胎器进行改造,增加1个下机械手(见图6),在胎坯装锅前,由上下机械手共同作用将变形胎坯进行强制纠正,避免因胎坯变形导致胎趾缺陷。

图6 硫化机上下机械手作用原理

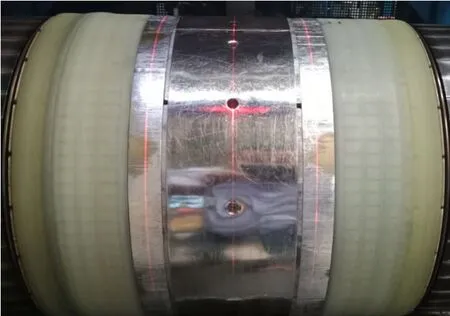

2.6 硫化装胎

硫化装胎过程也是造成胎趾缺陷的因素之一。若装胎机械手与中心机构同心度不好,硫化装胎时胎圈整周受力不均匀,胎坯定型硫化后必然会造成胎圈部位胶料流动不均匀,导致局部胎趾缺陷,同时严重影响轮胎的动平衡性能和均匀性。

解决措施:硫化装胎时,必须保证装胎机械手与中心机构的同心度良好。

2.7 其他因素

可能导致胎趾缺陷的其他因素还有内衬层宽度或厚度过小、胎体帘布和胎侧等材料过薄、钢丝圈宽度小以及成型时内衬层和胎侧材料贴偏等。

解决措施:加强工艺过程管理,提高员工的质量意识,增强过程监督检查力度。

3 结语

通过采取上述措施,有效控制住半钢子午线轮胎胎趾缺陷的发生,有助于企业降低消耗,提升产品质量,保证胎圈与轮辋之间配合良好,提高轮胎使用安全性。