合成塔进出口换热器换热管试压泄漏问题探讨

2020-07-19杨益民李智慧袁冰蓉

杨益民,李智慧,袁冰蓉

(中国石化上海高桥石油化工有限公司,上海 200137)

0 引言

合成塔进出口换热器是合成氨装置核心设备,属超长型固定管板换热器,以某公司制造的换热管长度20 m的合成塔进出口换热器换热管试压泄漏问题为例,进行分析探讨。

1 设备概况

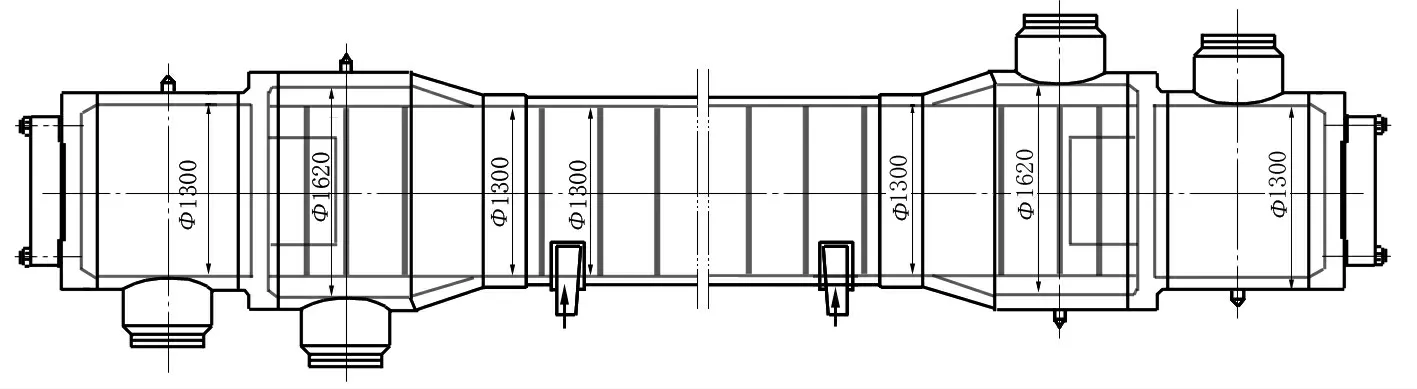

合成塔进出口换热器属于固定管板换热器(图1),壳程筒体Φ1300 mm×110(80)mm/Φ1620 mm×110 mm(14Cr1MoR);管程筒体Φ1330 mm×90 mm(14Cr1MoR);换热管Φ14 mm×2 mm×20 000 mm(15CrMo),共计3006 根;管板(14Cr1Mo Ⅳ);换热管与管板的连接方式为强度焊+强度胀。

图1 换热器结构示意

2 问题

合成塔进出口换热器在管头焊接完毕、胀接完成后,进行壳程水压试验。充水后还未到升压阶段时即发现有水从38 根换热管内部泄漏出来,当即对此38 根换热管进行更换处理并重新胀接,然后再次对壳程进行水压试验。当试验压力升到3.85 MPa时,发现99 根换热管存在泄漏,其中31 根两端都出现泄漏,78根换热管在管板Ⅰ侧出现泄漏,52 根换热管在管板Ⅱ侧出现泄漏,用堵头对其进行堵焊(图2),然后再对壳程进行气密性试验。当试验压力升到2.0 MPa 时,发现31 根换热管存在泄漏,其中1 根两端都有泄漏,11 根换热管在管板Ⅰ侧出现泄漏,21 根换热管在管板Ⅱ侧出现泄漏。

图2 用堵头堵漏的换热管

3 原因分析

对管板机加工质量进行核查,管孔粗糙度、胀槽尺寸符合图纸要求。胀接操作(胀接设备、胀头尺寸、胀接压力)符合胀接工艺要求。对发生泄漏的换热管进行各项检查后发现:

(1)换热管化学成分、金相组织、纵向力学性能、硬度均合格,说明冶金质量没有问题。

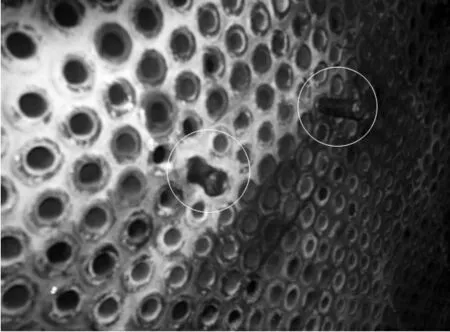

(2)对泄漏换热管进行剖切和涡流检查,发现换热管近管端内侧存在折叠、轧折等缺陷,其缺陷在管的制造过程中产生,有缺陷的管在后续的检验中未能检出(据了解其换热管供货商对Φ14×2 mm 成品管没有进行涡流检测和超声检测,只进行了逐根水压试验。

(3)由于换热管厂拉拔长度能力有限,为保证成品换热管的长度尺寸,换热管拉拔后两头端部去除的部分较少,是端部缺陷未能去除的重要原因。

(4)在强度胀接时,由于受到胀接应力的强烈作用,致使折叠、轧折等缺陷处成为裂纹源,在胀接应力的作用下,缺陷处被撕裂、延伸,严重的裂纹会延伸至换热管外表面,造成水压时泄漏。见图3、图4。对此,重新采购换热管,并对缺陷换热管进行更换。重新组装、焊接、胀接,共耗时近4 个月,返修合格。

图3 夹在裂纹中的破裂液压胀袋残留

图4 对缺陷管靠近管头端部剖切检查

4 总结

(1)对超长的铬钼钢换热管一定要有专用的材料采购规格书,应明确主要技术指标,如材料标准、壁厚偏差、直径偏差、不圆度、弯曲度、化学成分、制造方法、供货状态、力学性能、硬度要求、显微组织、晶粒度、表面质量、检验和试验项目、试验和取样方法、取样数量等。

(2)预防为主,加强换热管验收。例如本次共发现70 根换热管不合格,其中35 根泄漏(裂纹),占总数的1.155%(共发货3030 根),当时就应引起足够的重视,增加见证环节或检验项目。

(3)对特殊换热设备的换热管与管板之间的焊接工艺规程(含评定)和胀接工艺规程(含评定)进行审查,对评定过程进行现场见证,确保焊接参数及胀接参数的合理性和准确性。

(4)对换热管与管板之间的胀接过程进行控制,绘制管孔胀接简图并标注。