苯二亚甲基二异氰酸酯和聚硫醇体系热固化工艺的研究

2020-07-18汪巘松王松

文 汪巘松 王松

苯二亚甲基二异氰酸酯和聚硫醇热固化聚合后,可以获得多种折射率不同的聚氨酯镜片,是近些年高折射树脂镜片的典型代表,该系列镜片因具有较好的光学性能受到越来越多消费者的青睐。由于苯二亚甲基二异氰酸酯和聚硫醇的热固化过程放热明显,镜片性能和热固化过程相关性较强,所以研究苯二亚甲基二异氰酸酯和聚硫醇体系的热固化工艺过程十分重要。本文就通过研究苯二亚甲基二异氰酸酯和聚硫醇的热固化工艺过程,开发出了苯二亚甲基二异氰酸酯和聚硫醇体系热固化工艺开发的方法。具体而言,是通过液氮冷冻方法[1~3]对苯二亚甲基二异氰酸酯和聚硫醇体系热固化过程中的聚氨酯中间态进行研究,并对热固化工艺中各个节点的样品进行凝胶度测试、红外光谱[4]、SEM断面检测,从而测试整体热固化过程中样品的残余应力。以苯二亚甲基二异氰酸酯和聚硫醇热固化流程的数据为依据,研究不同热固化阶段的热固化条件,最终找到一种可以设计热固化工艺的研究方法。

1 实验过程

1.1 实验原料

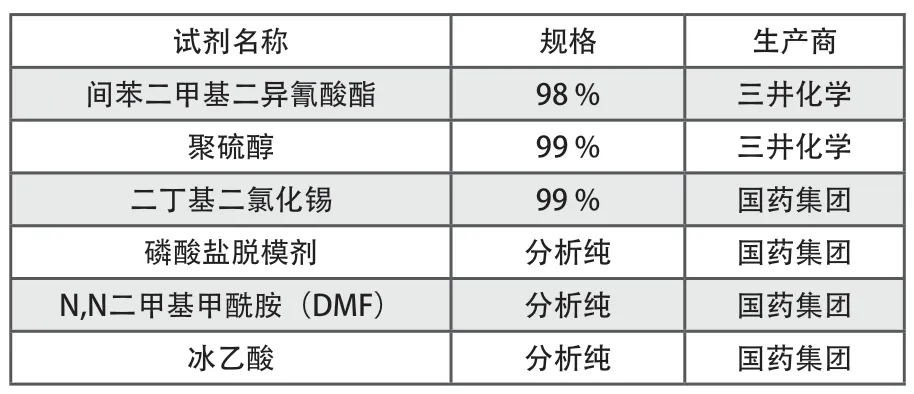

实验所用主要原料如表1:

表1 实验主要原料

1.2 主要仪器及设备

实验所用仪器如表2:

表2 实验主要仪器

1.3 聚氨酯溶液制备

以聚硫醇和苯二亚甲基二异氰酸酯为原料,配置光学聚氨酯镜片所需要的树脂配方。

a.将49 .9g 苯二亚甲基二异氰酸酯、80mg二丁基二氯化锡在20℃下混合并搅拌20min;

b.取圆底烧瓶称取111.2g苯二亚甲基二异氰酸酯,取第一步搅拌好的溶液18.75g加入圆底烧瓶,并加入约0.1%的磷酸盐脱模剂,混合搅拌20min;

c.采用循环制冷机将圆底烧瓶的温度降至0℃以下,随后加入120g聚硫醇,在降温到0℃下后混合搅拌15min;

d.用真空泵对配置的聚氨酯溶液进行脱泡处理,时间为30min,随后置于冰柜中冷藏。

1.4 表征与测试方法

1.4.1 凝胶度测定

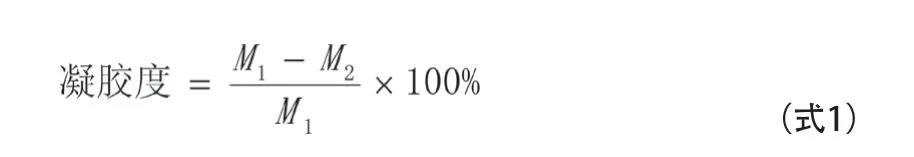

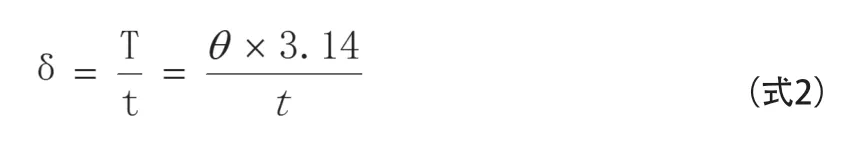

用50ml烧杯取聚氨酯样品0.5g,用锡箔纸封口,按照程序升温固化,在不同程序段固化过程中,取样品,再用50mlDMF为溶剂进行溶胀,用磁力搅拌持续溶胀12h,接着采用DMF多次洗涤样品,用锡箔纸封闭好。最后在锡箔纸密集打孔,随后放置在真空干燥箱,在80℃条件下干燥,样品恒重。每次实验重复3次,取平均值。凝胶度计算公式如式1(M1:样品热固化前的质量;M2:样品固化过程中质量)。

1.4.2 红外光谱(FTIR)分析

傅里叶红外分析采用Nicolet 6700-1 FTIR红外光谱仪,应用OMNIC程序,通过4cm-1的分辨率,扫描次数为10次,通过溴化钾压片法,监测在400cm-1~4000cm-1范围内的光学聚氨酯在各程序热固化点的结构演变。采用液氮固定体系热固化状态,随后观察-SH、-NCO、-NH等特征基团的演变过程。

1.4.3 扫描电镜(SEM)分析

使用日立SU8010-2型扫描电子显微镜对不同热固化程序节点样品的断面形貌进行观察。样品采用液氮脆断。

1.4.4 应力分析

分析样品的残余应力通过两种方式表征:

a.采用溶剂浸泡法,以冰乙酸为溶剂,将热固化后的聚氨酯样品置于冰乙酸中浸泡,随后观察样品是否出现白色烟雾状或开裂,依次判定样品残余应力大小。

b.借助YLY-H-2型偏光应力仪来定量和定性检测样品残余应力。根据国标GB/T4545中测试方法对样品进行检测。

定性检测:如果被测试件放入光路后,视场的颜色基本不变或者只有轻微的变化说明应力较小;如果试件某些部位上干涉色变化较大,说明应力较大。

定量计算如公式2所示,其中δ为样品的内应力,即nm/mm;T为供样品被测部位的光程差,即nm;t为样品被测部位通光处的总厚度,即mm;θ为检偏镜旋转角度。

2 实验结果分析与讨论

2.1 热固化过程与热固化结构性能的关联

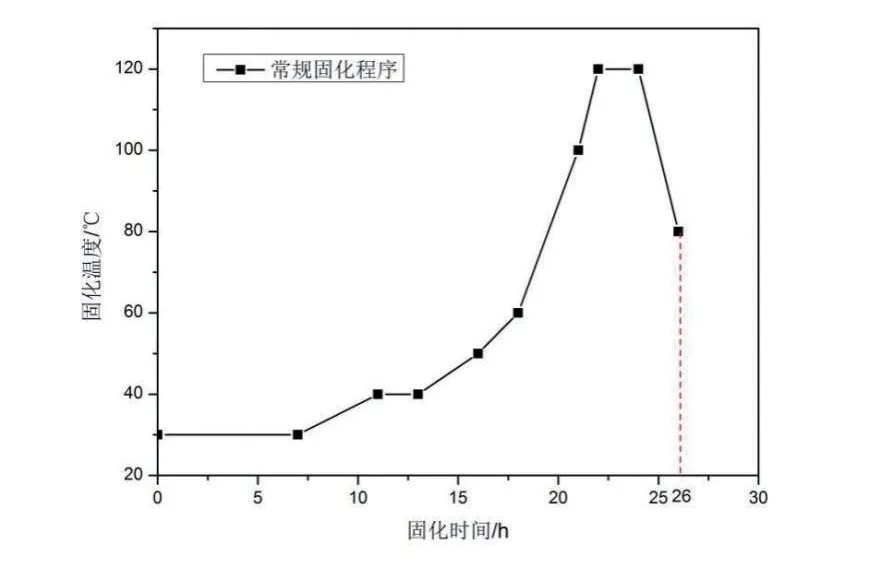

生产制备苯二亚甲基二异氰酸酯和聚硫醇聚氨酯镜片热固化工艺程序如下图 1所示。起始温度30℃,恒温7h;30℃升温至40℃,恒温4h;120℃为最大热固化温度,恒温2h;随后由120℃降低到80℃,停止加热。

图1 苯二亚甲基二异氰酸酯和聚硫醇体系热固化工艺程序

2.1.1 聚氨酯各热固化节点凝胶度变化

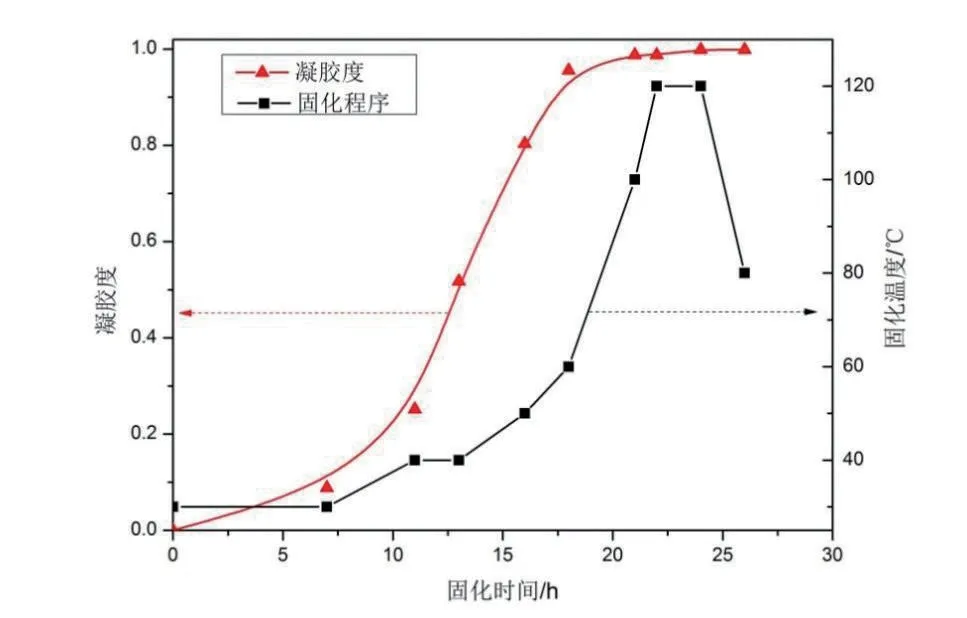

如图 2 所示,根据凝胶曲线的变化,随着温度提高,热固化时间延长,凝胶度逐渐增大。在30~40℃热固化区间,时长11h,该阶段,凝胶度变化度较小且凝胶度低。热固化温度低于40℃时,聚合过程分子链较短,链段运动能力高。在40~60℃之间,短时间内凝胶度变化明显,凝胶度增长剧烈,分子链增长快,大量短链分子相互聚合,形成交联网络,同时分子链运动受阻。在60~100℃的热固化过程中,凝胶度达到98%。100℃热固化程序对凝胶度增加贡献不高,但是可以保障整个固化反应的完全。

图2 热固化工艺各热固化节点的凝胶度变化

2.1.2 聚氨酯各热固化节点红外结构变化

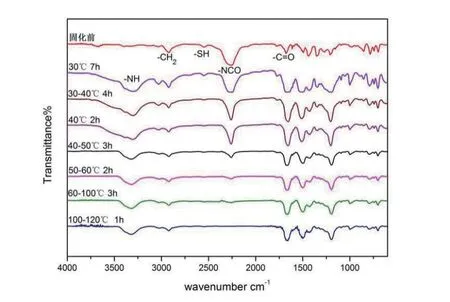

如图3 所示,苯二亚甲基二异氰酸酯和聚硫醇在热固化工艺中各热固化节点的基团变化情况。根据红外图谱,1673cm-1是C=O双键;3400cm-1是-NH键;热固化反应进行,该位置的红外峰开始逐渐增强。2260cm-1是-NCO键,2640cm-1是-SH键,随着热固化反应进行,对应的红外峰逐渐消失。在30~40℃ 下热固化程序结束时,-NCO的峰强度还是比较大。对比40℃ 固化2h和40~50℃固化3h热固化节点的NCO峰强度,在40~50℃下固化3h过程中,反应剧烈。对比60~100℃ 固化3h红外基团变化,-NCO和-SH峰几乎消失,说明树脂反应转化率高,反应形成大量的硫代氨基甲酸酯。苯二亚甲基二异氰酸酯和聚硫醇体系在40℃固化2h、40~50℃固化3h、50~60℃固化2h过程中,反应剧烈,形成较强化学网络交联结构,反应速率快。

图3 热固化工艺各热固化节点的红外光谱图

2.1.3 聚氨酯各热固化节点样品的形貌

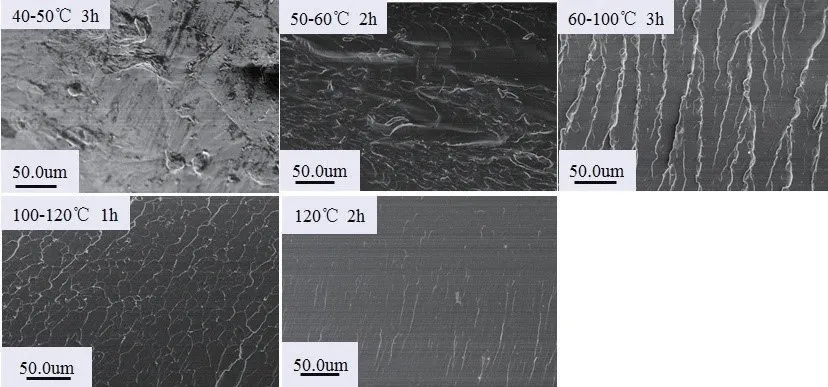

苯二亚甲基二异氰酸酯和聚硫醇体系在30℃下固化7h、在30~40℃下固化4h后,树脂以液体状态存在。如图 4 所示,在40~50℃状态下固化3h时,样品断面形貌为凹陷不平,结构松散,致密度低。在该热固化节点,内部交联键弱。在50~60℃下固化2h,断面结构紧密,热固化程度高,内部结构无序,部分不平仍然存在,在60~100℃下固化3h后,样品有平行有序沟壑,呈脆性断裂,说明样品在进一步完善聚氨酯内部结构。在120℃下固化2h结束时,断面平整光滑,无明显沟壑存在,成韧性断裂,样品热固化度高。

图4 热固化工艺各热固化节点的SEM断面图

2.2 聚氨酯热固化过程应力分析

应力研究可以直观地表征镜片经不同固化工艺后应力的大小变化,从而为工艺调整提供参照。下面举例说明:

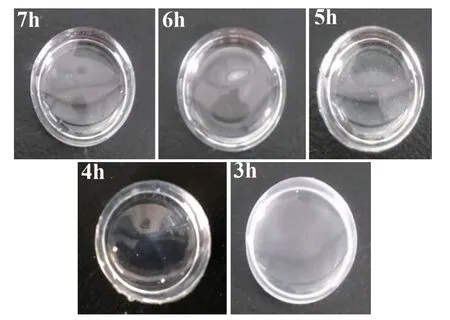

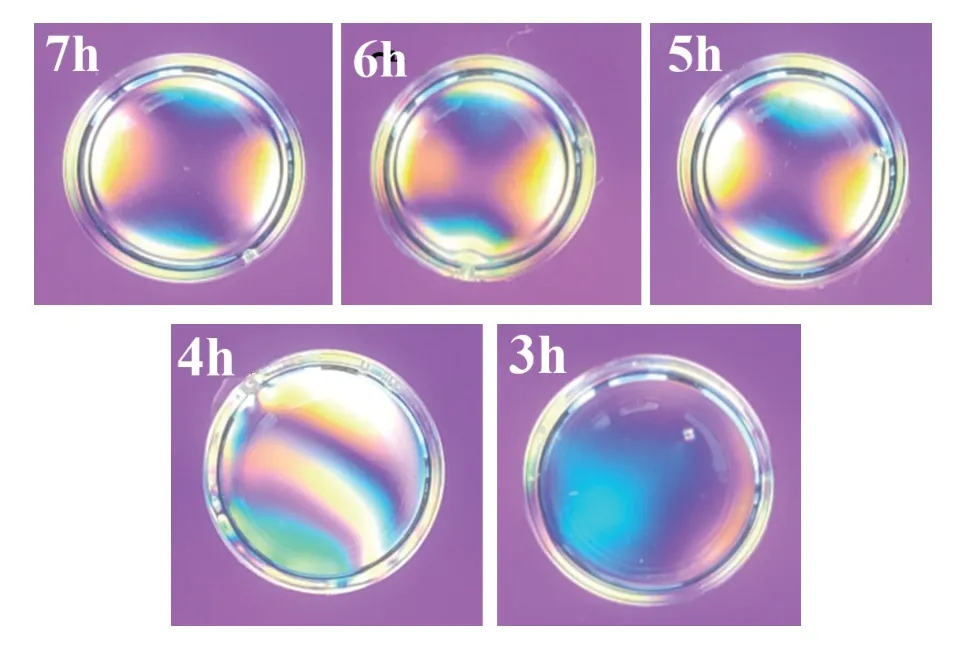

保持聚氨酯树脂热固化过程中其他条件不变,仅改变30℃时的恒温热固化时间(7h、6h、5h、4h、3h),研究了不同固化时间后,最终样品的内应力变化如图 5。将5个样品依次用冰醋酸浸泡,7h的热固化样品,即是按照前面热固化曲线1得到的样品的内应力照片。30℃固化3h的样品浸泡过后,透明度变差,说明产品低温热固化时间3h时,样品内部缺陷过大,分子链排列不规整。热固化4h的样品,中心区域出现烟型白雾,通过中心向四周发散,说明内应力较大。对于6h、5h的样品没有出现明显的白色条纹现象,与7h样品外观接近。同时,采用偏光应力仪对样品内应力进行了检测,如图 6 所示,固化4h和3h的样品在中间部分都存在一定范围的蓝绿色和黄色,应力分布趋向集中,而7h、6h、5h样品在样品边缘仅仅存在小范围的绿色和黄色,说明应力分布在样品边缘。因此,聚氨酯固化阶段30℃恒温热固化5h以上的样品内应力均较小,无明显瑕疵,且样品无色透明。

图5 冰乙酸浸泡观察样品应力分布

图6 偏光应力观察样品应力分布

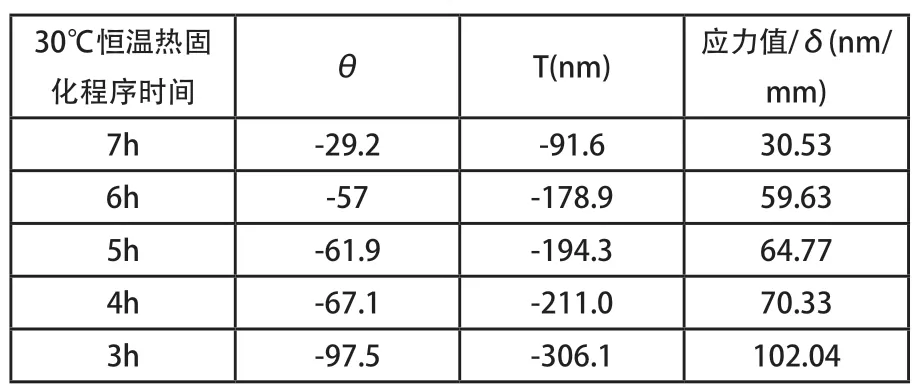

为了进一步论证结果,采用应力值也很好印证了上面的结论。表3是30℃恒温热固化时间不同,呈现最终样品的应力值中应力值的变换。可以看出,随着热固化时间缩短,样品的应力值逐渐增大,在30℃下固化3h或4h条件下的最终热固化样品应力值远大于热固化工艺30℃下5h以上应力值。说明在30℃下固化3h和4h条件下,样品应力值影响较大,内部缺陷多。在30℃热固化5h以上时,应力值均符合GB/T4545标准的应力值小于67的规定。

表3 改变30℃恒温热固化程序时间,整体热固化流程下最终样品的应力值

3 结论

本文以苯二亚甲基二异氰酸酯和聚硫醇为原料,制备了高折射聚氨酯镜片基材,并对固化工艺流程中的结构演变进行了详细研究。结果表明,在40~60℃固化区间内,凝胶度增长剧烈,表明该阶段是固化交联反应较为剧烈的关键节点。红外光谱表明,随着反应的进行,-NCO基团与-SH基团逐渐消失,表明固化反应完全。SEM照片显示,聚氨酯内部结构最终趋于致密,内部无瑕疵。两种不同的应力分析方法均表明,应力研究可以用于固化工艺设计,为工艺调整提供依据。