不同孔密度多孔介质燃烧器内低浓度瓦斯燃烧特性研究

2020-07-18林柏泉袁隆基宋正昶

丁 艳,林柏泉,袁隆基,宋正昶

(1.中国矿业大学 徐海学院,江苏 徐州 221008; 2.中国矿业大学 煤矿瓦斯与火灾防治教育部重点实验室,江苏 徐州 221116;3.中国矿业大学 安全工程学院,江苏 徐州 221116; 4.中国矿业大学 电气与动力工程学院,江苏 徐州 221116)

在“先抽后采、能抽尽抽、以用促抽”的方针政策下[1],我国煤矿瓦斯抽采量逐年增加,但瓦斯利用率并无明显提高,造成这一现象的重要原因是抽采的瓦斯中50%以上为中低浓度瓦斯[2]。目前,浓度较高的瓦斯,其利用价值较高,应用技术也比较成熟[3];浓度较低的瓦斯,特别是甲烷体积分数低于10%的低浓度瓦斯,很难采用传统的燃烧技术进行直接利用[4-5]。抽采瓦斯中低浓度瓦斯大部分被直接排放到大气中,这既造成环境污染(CH4的温室效应约为CO2的28倍[6-7]),又导致能源浪费(煤矿瓦斯是一种可燃性气体,是一种优质清洁能源[8-9])。因此充分利用煤矿低浓度瓦斯具有重要意义。

许多专家学者对低浓度瓦斯利用方法进行了积极地探索,赵益芳等[10]研究了碳分子筛变压吸附技术用于提高瓦斯浓度;邢红[11]进行了浓缩提纯技术及应用的研究;王松浩等[12]对泡沫陶瓷内低浓度瓦斯预混燃烧进行了数值模拟;朱茜茜等[13]分析了预混气体在泡沫陶瓷内的燃烧温度和火焰面移动特性;王振江[14]利用甲烷氧化菌对低浓度瓦斯进行降解处理;宋正昶等[4]利用多孔介质的蓄热功能对低浓度瓦斯进行过焓燃烧试验;李聪等[3]通过声热耦合原理实现了低浓度瓦斯的脉动燃烧;武文庆[15]采用Helmholtz型燃烧器对低浓度瓦斯进行脉动燃烧试验;CONTARIN F等[16]建立了以多孔介质颗粒为内芯的燃烧器模型;GAO Huaibin等[17]搭建了含有不同直径颗粒的氧化铝燃烧器;DAI Huaming等[18]研究了在多孔介质中加入水蒸气时低浓度瓦斯的燃烧特性;李德波等[19]分析了低浓度瓦斯在泡沫陶瓷内燃烧时的污染物排放特性。

多孔介质的引入为低浓度瓦斯的燃烧利用提供了新的安全利用途径。多孔介质燃烧技术是一种新的燃烧方式[20],多孔介质内部由多个基于丝网骨架的孔连接构成,孔密度小,孔隙率较高(约为70%~90%)[13]。多孔介质的孔密度不同,其传热特性也不同,混合气体在不同孔密度的多孔介质中燃烧亦会呈现出不同的燃烧特性。

笔者选用5种不同孔密度的碳化硅(SiC)多孔介质,研究当量比为0.50~0.70时低浓度瓦斯在多孔介质内的燃烧情况,揭示多孔介质孔密度对低浓度瓦斯燃烧温度分布、污染物排放的影响规律。分别选用每英寸10、15、20、30和40个孔数的5种不同孔密度的SiC多孔介质,每片多孔介质为圆饼状,直径为100 mm,厚度为15 mm,孔隙率约为85%。选取相同孔密度规格的4片多孔介质材料组合成燃烧器内芯,共形成5种不同孔密度的均匀型多孔介质燃烧器,试验探索低浓度瓦斯在多孔介质燃烧器中燃烧的温度和污染物排放规律。

1 燃烧试验系统

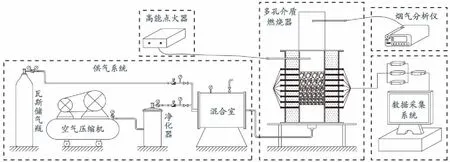

本燃烧试验系统由供气系统、高能点火器、多孔介质燃烧器、烟气分析仪和数据采集系统等组成,如图1 所示。

图1 燃烧试验系统示意图

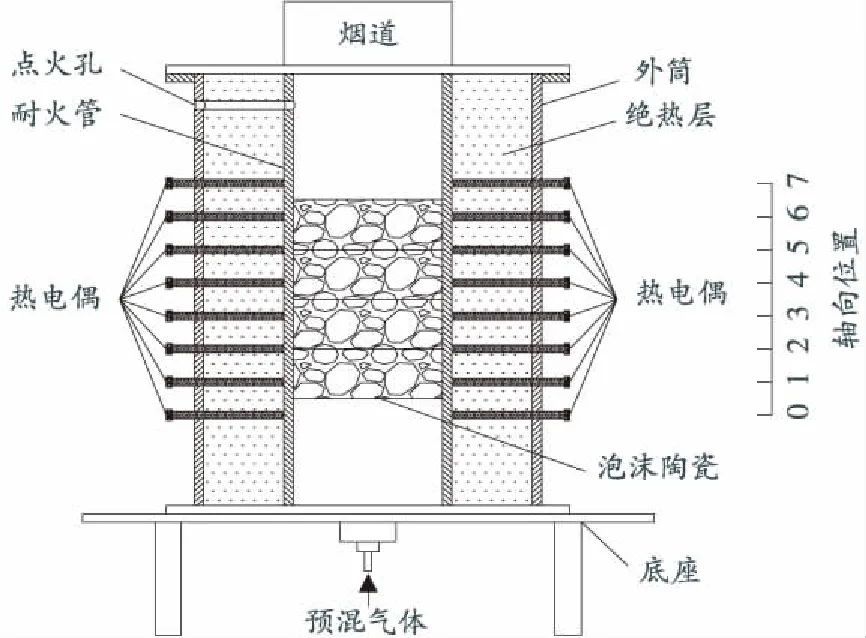

供气系统主要为多孔介质燃烧器提供符合要求的混合气体,其主要成分及体积分数为CH434.3%、CO21.2%、O219.6%、N2及其他气体44.9%;混合气体经过减压阀和智能流量计后与净化的压缩空气在混合室进行充分混合,之后被送入多孔介质燃烧器中进行燃烧。多孔介质燃烧器结构如图2所示。

图2 多孔介质燃烧器结构示意图

将高能点火器的喷嘴插入多孔介质燃烧器的烟气出口处;在烟气出口处采用MRU DELT2000烟气分析仪分析低浓度瓦斯燃烧后的烟气成分及含量;数据采集系统通过热电偶传感器采集多孔介质燃烧器温度,并传给电脑进行分析处理。

2 试验方法

试验中采用5种规格多孔介质燃烧器内芯,每种规格由相同孔密度的柱形泡沫陶瓷组成:每英寸10个孔、15个孔、20个孔、30个孔和40个孔(以下简称为10孔、15孔、20孔、30孔和40孔)。

试验开始前对燃烧器进行预热:将接近理想配比的预混可燃气以0.1 m/s的流速送入燃烧器,用高能点火器点燃,再进行回火,重复多次,通过数据采集系统监测燃烧器壁面的温度,当温度达到1 000 ℃左右后停止预热。

不同孔密度泡沫陶瓷表面温度及污染物测定:将本试验所用的瓦斯气体和空气混合,配制0.60当量比(实际CH4体积分数与空气中以化学计量比完全燃烧时CH4的体积分数(约为9.542%)的比值[4])的预混气体(CH4体积分数为5.700%),分批次送入5种不同孔密度的多孔介质燃烧器内芯中进行燃烧,通过燃烧器周围均匀分布的热电偶连续监测燃烧室壁面的温度分布;利用烟气分析仪检测烟气的组分及含量。采用相同的方法,配制不同当量比的预混气体并考察其燃烧情况。

3 试验结果分析

3.1 多孔介质孔密度对燃烧温度分布的影响

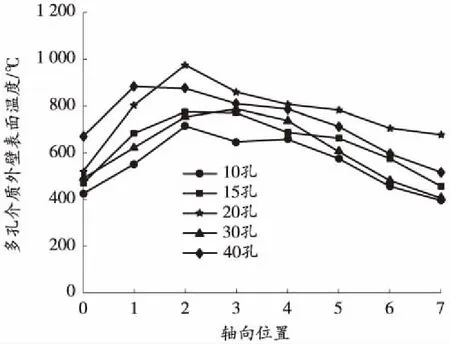

0.60当量比下,5种不同孔密度(10孔、15孔、20孔、30孔和40孔)多孔介质材料外壁表面温度沿燃烧器轴向位置的变化情况如图3所示。

图3 当量比为0.60时5种不同孔密度多孔介质材料外壁表面温度变化

由图3可知,5种不同孔密度的多孔介质外壁表面温度均经历了一个先升高再降低的变化过程:孔密度由10孔增加到20孔时,温度呈上升趋势;孔密度由20孔增加到40孔时,温度出现了先降低后升高的现象。由此可见,多孔介质的孔密度对燃烧温度的影响并非线性函数关系。

产生上述现象的主要原因是辐射换热和对流换热的共同作用的结果。①辐射换热方面:孔密度减小时,辐射衰减减小,辐射穿透力增强,从而增大了对多孔介质材料上下游温度的影响,加快了材料上游温度的上升,减缓了材料下游温度的下降,导致孔密度较小的多孔介质燃烧器内火焰相对比较分散;孔密度增大时,多孔介质材料比表面积增大,光学厚度增大,辐射阻力增大,最终导致火焰局部相对集中。②对流换热方面:孔密度减小,多孔介质材料比表面积减小,有效传热面积减小,容积换热系数减小,对流换热作用减小,多孔介质温度降低,从而影响到辐射热量的回流。

基于辐射换热和对流换热的共同作用,10孔的多孔介质内的辐射换热效果较好,对流换热效果较差,多孔介质中火焰向两端散失,热量被分散,导致多孔介质燃烧器内部温度较低;而30孔和40孔的多孔介质内对流换热效果较好,由于孔密度较大阻碍了辐射换热,热量很难释放到多孔介质燃烧器两端,使得多孔介质材料内温度分布不均,局部温度较高;20孔的多孔介质换热效果最好,多孔介质整体温度较高。

3.2 多孔介质孔密度对污染物排放的影响

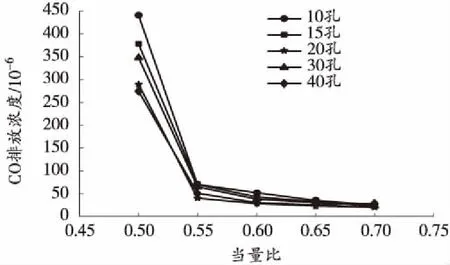

煤矿瓦斯的主要成分是CH4,瓦斯燃烧时的主要污染物是CO和NOx。在试验时,选取相同流速的稳定燃烧工况,测量不同当量比下多孔介质燃烧器出口污染物(主要是CO和NOx)的排放情况。5种不同孔密度多孔介质燃烧器内低浓度瓦斯燃烧时CO排放浓度(体积分数)随当量比的变化关系,如图4所示。

图4 不同孔密度多孔介质燃烧器CO排放曲线

由图4可知,相同流速下,5种不同孔密度多孔介质燃烧器出口的CO排放浓度都呈现随当量比增大而减小的规律。当量比为0.50~0.55时(CH4体积分数为4.8%~5.2%),CO排放呈现急剧下降的趋势;当量比为0.55~0.70时(CH4体积分数为5.2%~6.7%),CO排放也呈现下降趋势,但是下降的幅度很小。CO排放越少,说明燃烧越充分,这也说明随着当量比的增大,瓦斯燃烧更加充分。尤其是20孔的多孔介质燃烧器,在0.55~0.70当量比范围内,CO排放浓度已经低于50×10-6。当量比为0.70时甚至低于25×10-6。试验表明:在贫燃条件下(氧气充足),当量比为0.50~0.70时(CH4体积分数为4.8%~6.7%),相同孔密度多孔介质燃烧器CO的排放浓度随着当量比的增大而减小。

从图4中还发现,多孔介质燃烧器的孔密度不同,CO排放浓度也不同。当量比为0.50时,10孔的多孔介质燃烧器的CO排放浓度最高,40孔的多孔介质燃烧器的CO排放浓度最低,而20孔的多孔介质燃烧器的CO排放浓度比30孔的低,所以当量比为0.50时,CO的排放浓度和孔密度大小并未呈线性关系;当量比为0.55~0.70时,CO排放浓度与孔密度的关系则不太明显,不同孔密度多孔介质燃烧器的CO排放浓度曲线都很相近。20孔的多孔介质燃烧器对应的CO排放浓度整体偏低,而10孔的多孔介质燃烧器对应的CO排放浓度偏高些。

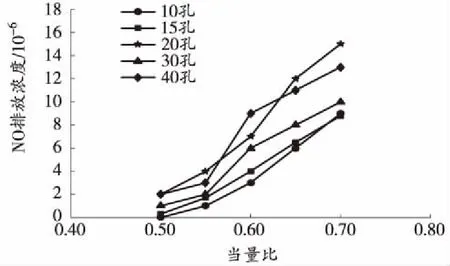

5种不同孔密度多孔介质燃烧器的NO排放浓度(体积分数)随当量比的变化情况,如图5所示。

图5 不同孔密度多孔介质燃烧器NO排放曲线

由图5可知,无论哪种孔密度的多孔介质,NO的排放浓度均随当量比的增大而呈上升趋势。这主要是由于不同孔密度、不同当量比下的燃烧温度不同造成的,瓦斯燃烧过程中NO主要是快速型和热力型的,在贫燃(富氧)条件下,温度越高,生成的NO浓度越高。

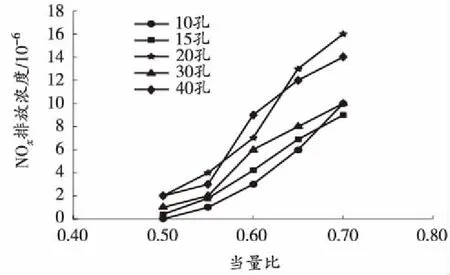

不同孔密度、不同当量比下多孔介质NOx的排放规律如图6所示。

图6 不同孔密度、不同当量比下多孔介质NOx排放曲线

由图5和图6可知,NOx与NO的排放规律基本一致,表明NOx污染物中主要成分为NO。

4 结论

1)多孔介质孔密度对低浓度瓦斯燃烧温度的影响并非线性函数关系。当孔密度由10孔增加到 20孔时,多孔介质燃烧器中燃烧温度呈上升趋势;当孔密度由20孔增加到40孔时,多孔介质燃烧器中燃烧温度呈先降低后升高的趋势。

2)孔密度为20孔的多孔介质燃烧器换热效果最好,多孔介质燃烧器整体温度较高。

3)相同流速的燃烧工况下,5种不同孔密度多孔介质燃烧器的CO排放浓度均随当量比的增加而降低。当量比由0.50增加至0.55时,CO的排放浓度急剧减小;当量比由0.55增加至0.70时,CO的排放浓度减小缓慢。NO的排放浓度随当量比的增加而升高。CO和NO的排放浓度与孔密度大小的关系不明显,但孔密度为20孔的多孔介质燃烧器对应的CO排放浓度在所测当量比范围内普遍偏低,NO的排放浓度相对较高;孔密度为10孔的多孔介质燃烧器对应的CO排放浓度偏高,NO的排放浓度偏低;NOx与NO的排放规律基本一致,NOx的主要成分为NO。