煤矿井下用机械式隔爆装置隔爆效果试验及结果分析

2020-07-18樊小涛

樊小涛

(中煤科工集团重庆研究院有限公司,重庆 400037)

目前,煤炭依然是我国的主要能源,而瓦斯煤尘爆炸事故是煤炭开采过程中最容易发生群死群伤的重大事故之一,会严重破坏矿井设施,威胁矿工生命安全[1-4]。

我国是世界上瓦斯煤尘爆炸事故较为严重的国家之一,煤矿爆炸事故时有发生。为了减弱和隔绝瓦斯煤尘爆炸事故影响,我国从“六五”开始,不断进行隔抑爆技术的研究,并取得了一定成果,研制出被动式隔爆水槽、隔爆水袋和自动喷粉抑爆装置等一系列隔抑爆装备[5-6]。

一般而言,依靠火焰、压力等传感器对爆炸信息的超前探测,利用电信号控制抑爆器动作,达到抑制爆炸形成及传播的技术产品被称为主动抑爆装置,一般由传感器、控制器、抑爆器、电源等组成,其具有形成有效抑爆屏障快(一般为毫秒级)、体积小、便于移动等优点,缺点是日常运行及维护成本较高,例如ZYBH型自动喷粉抑爆装置就是利用这种技术研发的一种装备。而利用爆炸冲击波直接触发装置动作,从而达到隔绝爆炸传播的技术产品被称为被动隔爆装置,如隔爆水槽、隔爆水袋就是在爆炸冲击波到来时通过对其自身的摧毁后喷出水雾,将爆炸火焰隔断的一种技术装备[7-9],由于其价格低廉,也是我国目前应用最为广泛的隔抑爆产品。

机械式隔爆装置也是利用爆炸自身冲击波进行被动隔爆,以隔绝爆炸火焰的传播,其采用纯机械原理设计,无电气元部件,日常运行不产生能耗,维护成本较低。近些年该种技术装置被广泛使用,并在技术方面得到了多次升级改造,其如何正确使用及使用后的隔爆效果值得进一步研究。

1 机械式隔爆装置结构组成及工作原理

1.1 结构组成

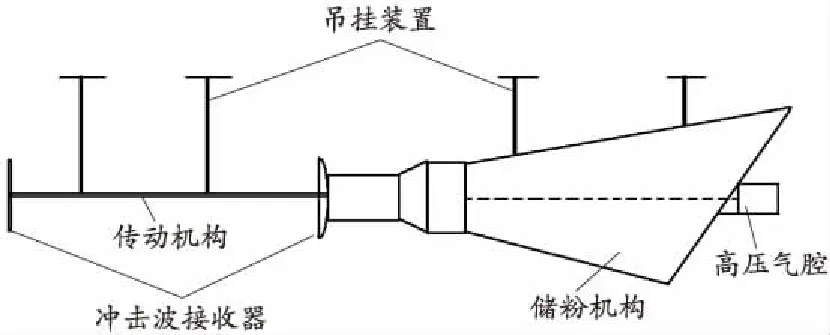

机械式隔爆装置是一种无源装置,一般由冲击波接收器、传动机构、高压气腔、储粉机构、吊挂装置等组成,其结构如图1所示。

图1 机械式隔爆装置结构示意图

该装置无需外接设备,无需供电,不受外界光、电磁、声波等因素干扰,可独立成为一个体系进行运作,经安装后无需人员值守,当感知到爆炸冲击波来临时能够自动触发动作。经过改装,该装置也可接入监控系统,对整个隔爆过程进行监控。

1.2 工作原理

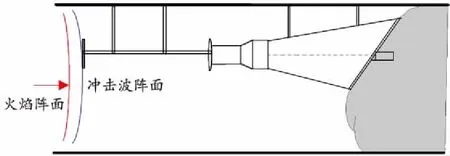

针对大型试验巷道内瓦斯引起煤尘爆炸传播规律的研究表明[10-13],爆炸初期瓦斯爆炸火焰传播速度大于压力传播速度,但随着爆炸的发展,瓦斯的爆炸将沉积煤尘充分扬起,形成适合爆炸条件的粉尘云,使得煤尘参与到爆炸中,此时爆炸压力冲击波传播速度大大增加,超越火焰的传播速度。机械式隔爆装置就是利用爆炸冲击波先于火焰到来的原理进行隔爆工作的,在与爆源一定距离处,爆炸压力冲击波阵面将超前于火焰传播阵面到达,将机械式隔爆装置安装于此,利用先期到达的冲击波机械式自动推动开启高压气腔,将储粉机构中的干粉喷出(一般采用超细干粉)[14-16],将正好传播到此位置的火焰阵面与后续火焰传播介质进行隔离,使得爆炸火焰不再传播,爆炸冲击力减弱,达到隔爆的目的。机械式隔爆装置工作原理如图2所示。

图2 机械式隔爆装置工作原理示意图

2 试验系统

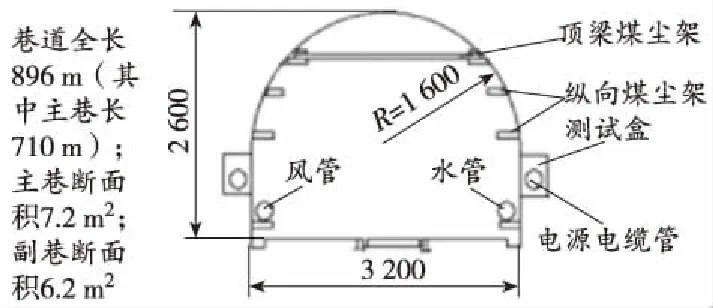

试验在中煤科工集团重庆研究院有限公司的大型地下爆炸试验巷道进行,巷道断面为半圆拱形,断面积7.2 m2,全长896 m,其中可供爆炸试验的主巷长710 m,用钢筋混凝土浇筑,在起爆室的端头分别设置了双重隔爆门,门关闭后巷道形成一端封闭、一端开放的状态。试验时,爆炸从封闭端起爆后沿巷道向开口端传播,这样近似地模拟了煤矿井下掘进工作面发生瓦斯煤尘爆炸的实际状态。沿巷道内两侧壁上对称布置有测试用壁龛(测试盒),壁龛之间用埋设在壁内的钢管连通,管内铺设测试信号电缆,壁龛盖板上可安装压力、火焰等爆炸参量传感器。巷道顶部和两帮设置有煤尘架,用于试验时铺设爆炸性煤尘。试验巷道还配套有点火系统、配气系统、循环搅拌系统、通风系统、排水系统等。大型地下爆炸试验巷道如图3所示。

(a)巷道断面图

(b)试验巷道布置示意图

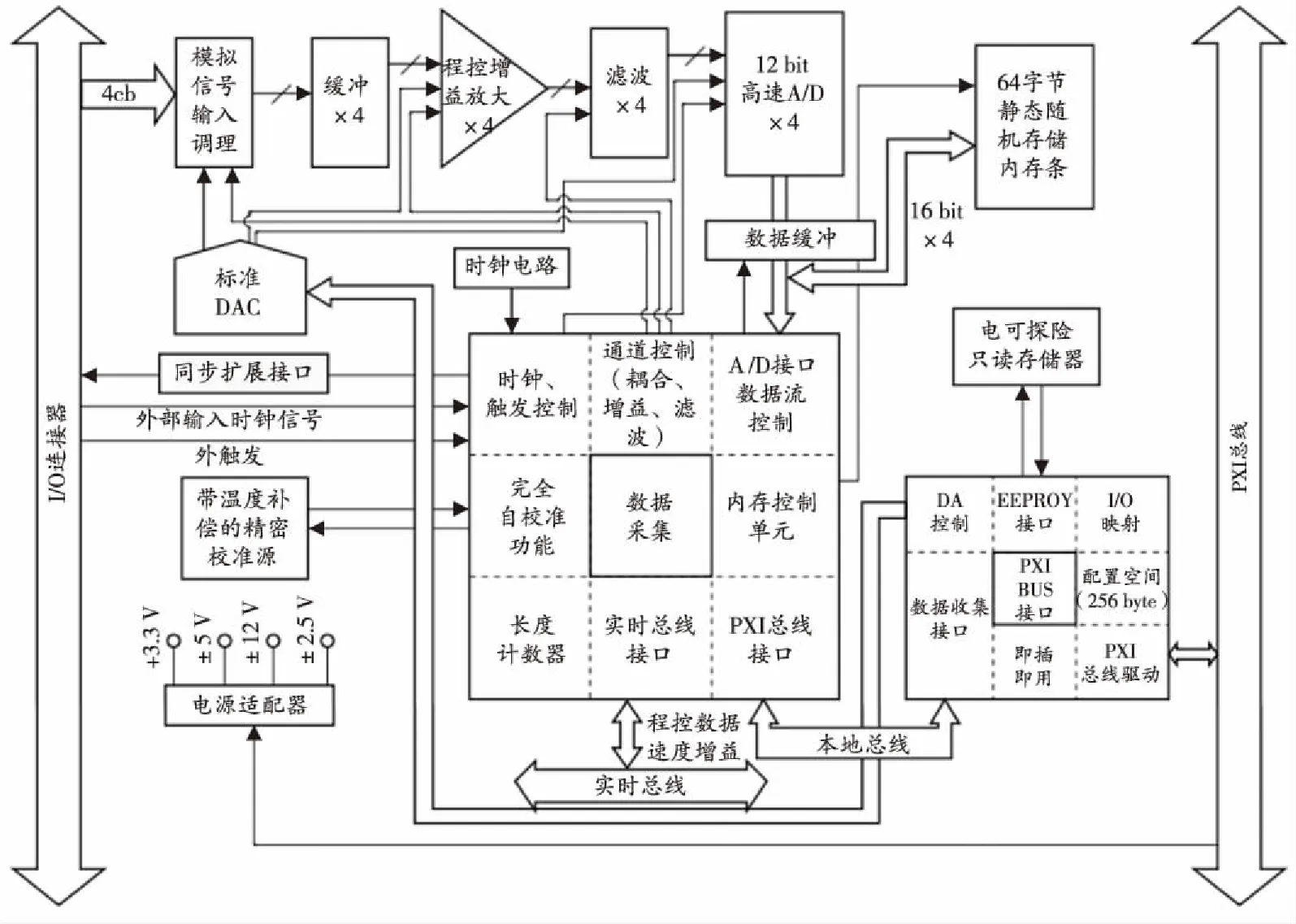

采用XC-G0110爆炸综合测试系统对巷道侧壁压力和火焰信号进行测试,该系统采用PXIe硬件系统平台完成,能够支持瞬态电压信号的高速采集和后续时域分析。由64路高速同步采样通道、16路普通同步采样通道、32路热电偶输入通道、各种爆炸参量检测传感装置(如火焰、压力、温度等)等构成的集测量、控制、分析、处理为一体的专门测量爆炸参量的综合性测试系统,其每个通道每秒最高可采集60兆个采样点,并可根据试验需要设置采样长度、采样频率及采集模式等。爆炸综合测试系统原理如图4所示。

图4 爆炸综合测试系统原理图

试验采用CYG系列高频动态压力变送器为压力采集传感器,在测试过程中通过数据线接入爆炸综合测试系统。压力采集传感器适于在-50~120 ℃环境范围内,输出信号范围为三线制0~5 V,准确度等级(包括线性、迟滞、重复性)为满量程误差0.5%。采用紫外火焰传感器,其可探测5 m远1 cd火焰信号,所测波形为矩形波,火焰到达时间以所测波形上升沿时间为准。

3 隔爆效果试验及结果

由于暂无机械式隔爆装置相关国家或行业标准,本次试验方法和规模均参照MT 694—1997《煤矿用自动隔爆装置通用技术条件》标准规定。

3.1 试验准备

采用50 m3瓦斯+煤尘与空气的混合爆炸物,分别在未安装隔爆装置、安装1套隔爆装置(每套灭火粉量25 kg)和安装2套隔爆装置的情况下进行爆炸试验,测试各种情况下爆炸压力、火焰传播的发展状况和装置隔爆效果。

根据对爆炸传播规律的分析[17-21],结合隔爆装置的工作原理,将隔爆装置安装在距隔爆门60 m处的巷道顶部,喷口朝向与爆炸传播方向一致。在距离爆源10、20、30、40、60、80、100、120 m处的巷道侧面壁龛内,分别安装高频动态压力变送器和紫外火焰传感器,用于测试爆炸侧面压力值和火焰传播到达位置。测试传感器实物安装如图5所示。

图5 测试传感器实物安装图

在主平巷中距离爆源7~80 m内采用定量散布的方法将煤粉铺设在巷道两帮、地面及悬挂的煤尘架上。试验采用煤粉的粒度为0.074~0.100 mm,煤的挥发分为35%~40%,煤尘用量按照150 g/m3计算后布满巷道空间[22]。

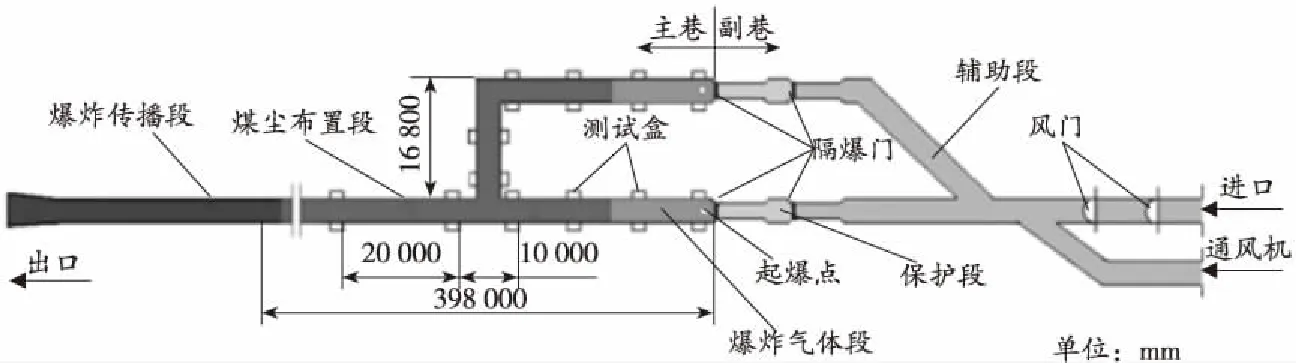

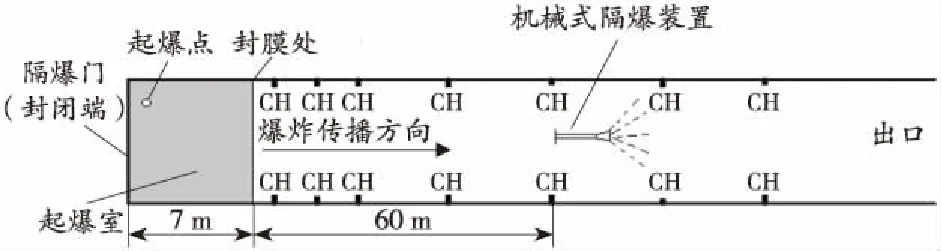

试验用爆炸气体为瓦斯,其主要成分为甲烷,是一种无色无味但易爆炸的气体。试验布置示意图如图6所示。

图6 隔爆试验布置示意图

图6中阴影部分为起爆室,在距隔爆门7 m处采用厚度为0.25 mm的塑料薄膜将断面进行封闭,封闭空间体积为50 m3,内部充入瓦斯与空气的混合气体;CH表示试验时压力变送器或火焰传感器的安装位置;机械式隔爆装置以冲击波接收器为起点,安装在距隔爆门60 m处,装置喷粉口朝向巷道出口方向,喷粉口距隔爆门约67 m。起爆点设置在距离隔爆门2.0 m远、距离地面1.9 m高处,采用3根8#工业电雷管用引火药头作为点火源引爆瓦斯气体,引火药头通过导线引到安全地带,采用电触发。

3.2 试验过程

1)按照甲烷体积分数9.0%计算所需瓦斯气体量,并向起爆室充入适量瓦斯,开启循环搅拌系统,充分搅匀瓦斯、空气混合气体,多次测量起爆室内甲烷浓度,当甲烷体积分数稳定在8.5%~10.0%时,气体配置结束。

2)对整个试验区域进行安全检查,在确定无误后,撤离所有人员到安全地带,然后启动点火装置,在引爆瓦斯的同时启动测试系统,进行实时爆炸压力、火焰数据采集和记录。

3)检查试验数据,同时对试验巷道进行清理,准备下次试验。

3.3 试验结果

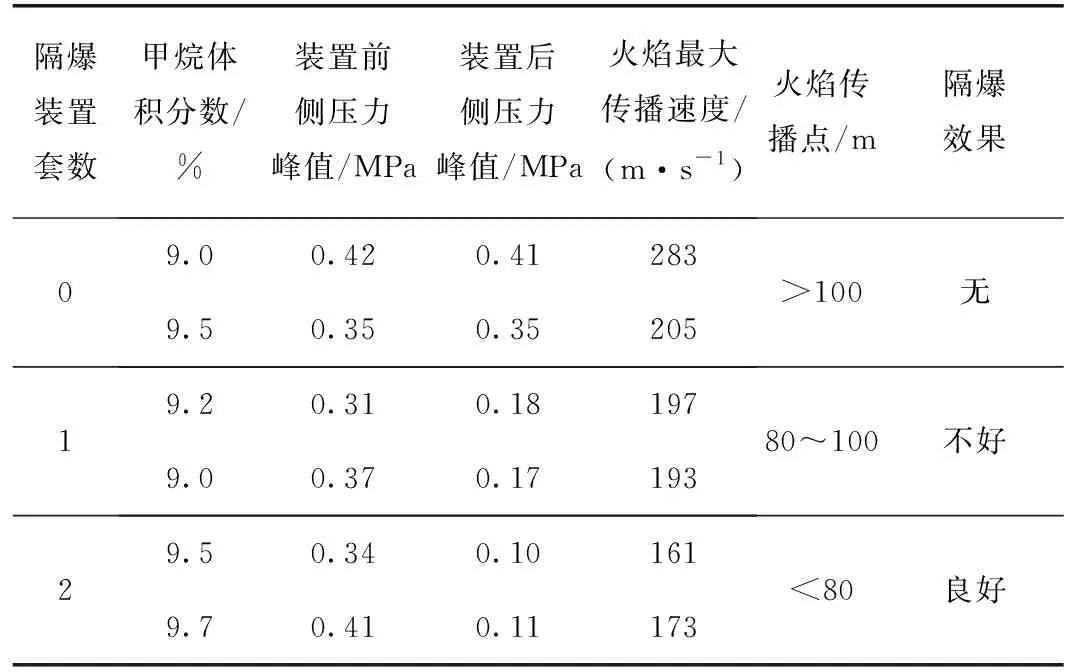

试验共进行6次,其中未安装隔爆装置情况下瓦斯煤尘爆炸试验2次,安装1套隔爆装置情况下试验2次,安装2套隔爆装置情况下试验2次。试验数据如表1所示。

表1 瓦斯煤尘爆炸试验数据

3.4 试验结果分析

1)当不安装隔爆装置时,爆炸正常传播,火焰传播距离超过距爆源点100 m,爆炸压力和火焰传播速度均较大。

2)当安装1套隔爆装置时,冲击波峰值有一定减弱,但火焰阵面仍能穿透灭火粉区域,阻断火焰传播的效果较差,主要原因是灭火粉剂量不足,喷出后干粉浓度不足以隔断爆炸火焰阵面。

3)当安装2套隔爆装置时,爆炸冲击波和火焰的传播得到较好的压制,火焰阵面无法穿越灭火粉区域,火焰熄灭,隔爆装置后部侧面压力峰值急速下降,主要原因是喷射出来的灭火粉剂量充足,喷出后干粉浓度达到了一定数值,将火焰与后续空间的可燃混合物进行了有效隔离,阻断了爆炸传播,隔爆效果良好。

4 结论

1)试验研究表明,机械式隔爆装置达到了预期隔爆效果。当隔爆装置喷粉口距巷道隔爆门约67 m,安装2套隔爆装置时,在距巷道隔爆门80 m处未探测到火焰信号,即火焰未超过隔爆装置后13 m。产生这个偏移是因为冲击波传播速度比火焰要快,对灭火粉有一个带动作用,使得喷射出的灭火粉被冲击波往前带走一定距离,即使灭火剂达到所需浓度,也并不能立刻将爆炸火焰完全抑制住,火焰在隔爆装置后方还需传播一定的距离,才能被完全扑灭。

2)隔爆装置对爆炸冲击波也有明显的抑制作用。试验结果表明,当安装2套隔爆装置时,爆炸压力峰值衰减达到73%,大大降低了爆炸的强度和破坏性。

3)通过本次对机械式隔爆装置隔爆效果的试验分析,认为安装2套隔爆装置能够有效地隔绝50 m3瓦斯+煤尘爆炸的传播,隔爆效果良好。研究成果也可为该类装置在井下的正确安装使用提供技术指导。