石蜡成型装置连续供料流程的优化与应用

2020-07-17张晨

张 晨

(中国石油大庆石化公司炼油厂,黑龙江大庆163711)

某炼油厂石蜡成型装置的高位罐间断性供料需要每4 h 进行1 次操作,流程频繁变化不利于安全生产,特别是炼油厂石蜡产量逐渐增加,继续采取间断性供料会导致操作频次增加。间断性供料条件下,每周脱水约 8 t,其中 2 t 蜡油,6 t 水,水由1.0 MPa蒸汽扫线产生,蜡油由脱水携带产生,且水温较高,对污水场生产不利。高位罐供料形式的改变,大幅降低了员工劳动强度和操作风险[1]。

1 异常情况控制

1.1 高位罐的液位控制

该石蜡成型装置的一、二蜡成型蜡料由二蜡罐区提供,利用P-301A/B 分别通过一蜡产品线和二蜡高位罐线同时向一、二蜡输送半精炼石蜡。一、二蜡高位罐液位由2个车间控制。二蜡高位罐液位通过泵P-301A/B出口线去二蜡高位罐阀门进行控制,液位控制在1.8~2.2 m,为避免倒油泵憋量造成设备损坏,泵出现憋量时稍开泵P-301 出、入口跨线阀进行回流。

1.2 成型机异常情况的控制

成型机出现问题时,成型员应在10 min 之内通知油槽员,油槽员要保证高位罐液位在正常范围内,液位达到2.2 m 而成型机仍无法运转时可暂时停止向高位罐进油。

1.3 不同物料的控制

当一蜡车间同时需要半炼蜡和粗石蜡时,利用泵P-301B 通过二蜡高位罐线同时向一、二蜡高位罐输送半炼蜡,此时打开二蜡高位罐进料线与一蜡原料线间跨线,通过一蜡原料线向一蜡输送半炼蜡。二蜡高位罐液位通过油槽门口东侧高位罐线去二蜡高位罐的阀门进行控制[2,3]。

利用泵P-301A,通过一蜡产品线向一蜡输送粗石蜡。

2 连续供料控制实验

为确认连续供料操作的可行性,由制蜡一车间、制蜡二车间共同合作进行了试运行实验,实验数据见表1,2。

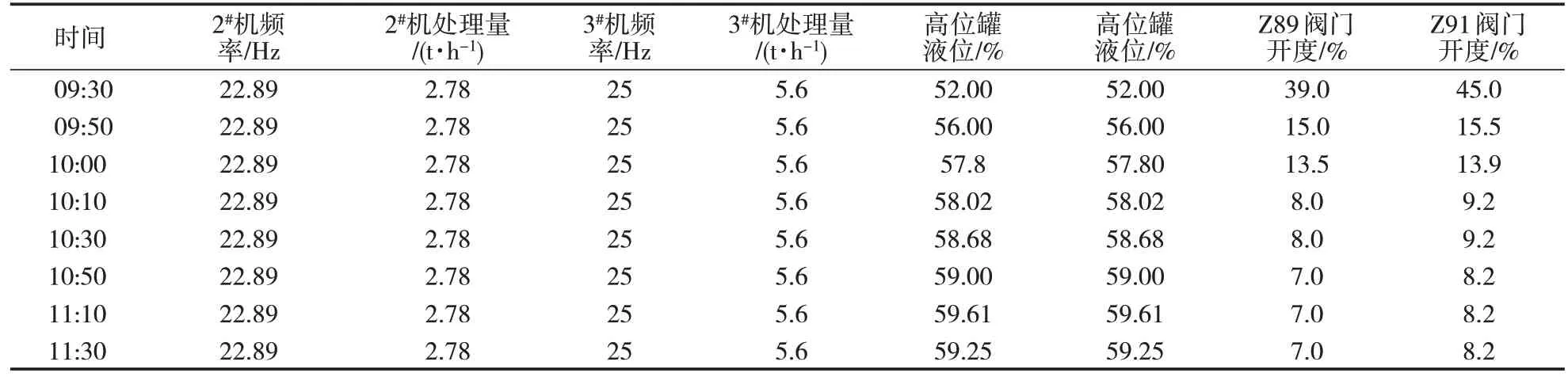

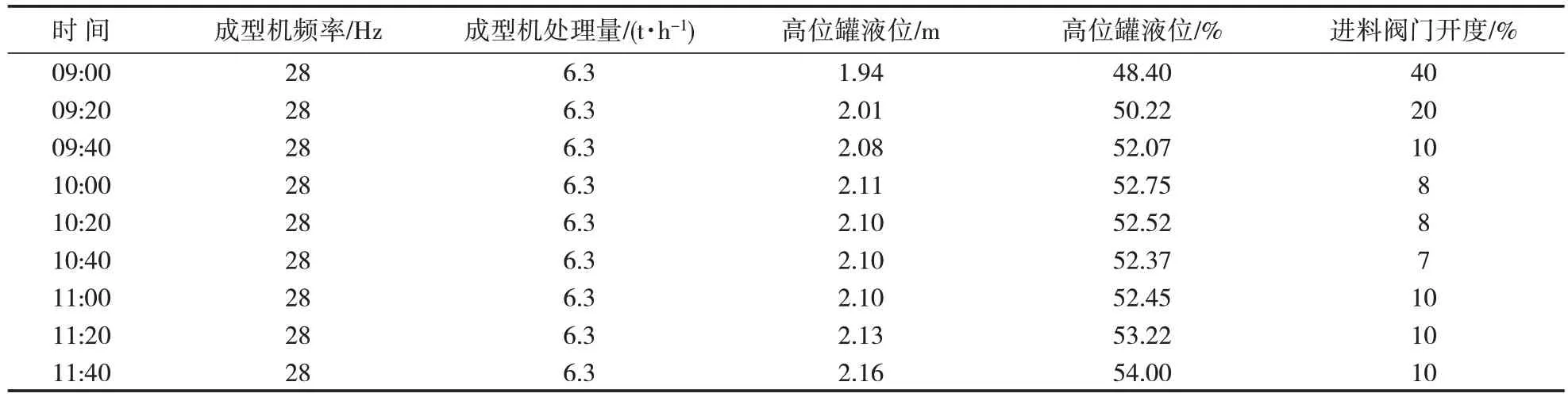

表1 制蜡一车间高位罐连续供料实验记录

表2 制蜡二车间高位罐连续供料实验记录

通过实验确定将一、二蜡高位罐的供料形式由间断性改为连续性的可操作性,得出3个结论:

(1)一套石蜡成型装置采取手动控制高位罐入口阀门开度,手动控制进料阀门开度,控制高位罐液位,高位罐液位控制稳定[4]。

(2)二套石蜡成型装置采取控制泵P-301B 去高位罐出口阀门开度,稳定控制高位罐液位。

(3)通过手动调节阀门开度控制高位罐液位,即使在成型机出现故障停机4 h 的情况下,高位罐液位仅增加1.3 m,高位罐实际高度4 m,因此在4 h以内即使成型机停机,也不会出现冒罐风险[5]。

3 经济效益

在间断性供料条件下,每次扫线的蒸汽耗量为1 t/h,扫线时间约4 h/d。节约扫线蒸汽消耗量为1 t/h×4 h/d×365 d=1 460 t/a,皂蜡罐区运行蒸汽耗量为0.33 t/t,每年节约罐区蒸汽消耗量为0.33 t/h×24 h/d×365 d=2 890 t。蒸汽价格为159元/t,节约装置能源成本69.16 万元/a。

高位罐采用连续性供料后,每周减少6 t 污水和2 t 污油的产生,污水处置费用为8 元/t,污油回炼成本为200元/t,节约加工成本2.32万元/a。

综上所述,节约装置能耗和加工成本总计为69.16 万元+2.32 万元=71.48 万元/a。

4 结束语

采用连续供料形式后,高位罐内蜡油几乎不含水,降低了污水加工成本的同时也改善了成型装置的产品质量。在连续供料形式的条件下,不再需要对蜡油管线进行蒸汽吹扫,每年节约扫线蒸汽耗量约1 460 t。高位罐供料形式的改变,为炼油厂降低石蜡罐区储罐能耗提供了条件,制蜡一车间皂蜡罐区储罐的停用,节约蒸汽2 890 t/a。

2014 年6 月至今,炼油厂一、二套石蜡成型装置直接采用连续供料方式进行生产,运行期间生产平稳,没有出现过影响安全、环保和质量事件。