原始资料审查对特种设备定期检验的影响

2020-07-17刘建忠

刘建忠,孟 聪

(1.中国石油大庆石油化工工程检测技术有限公司,黑龙江大庆163714;2.中国石油大庆石化公司质量检验中心,黑龙江大庆163714)

对承压类特种设备定期检验过程中,除对原始资料审查外,还应掌握特种设备原始和使用中状态。对特种设备进行定期检验,才能发现危害性缺陷,消除设备隐患,保证本质安全[1]。

1 工业管道定期检验实物例证及结论分析

1.1 实物例证1

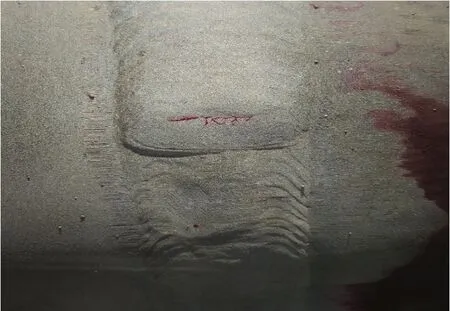

对某炼油厂柴油加氢装置高换壳程入口线首次定期检验过程中发现裂纹,见图1,2。

图1 渗透检测发现的表面裂纹

图2 渗透检测发现的表面裂纹

图1,2 中的2 处裂纹都产生在焊接的收弧位置,裂纹形状不规则,有沿晶开裂的特点,具有典型的热裂纹特征。热裂纹是由金属结晶(液态到固态)时所产生,所以断定上述裂纹是由管道安装过程中的焊接不当引起的,属于原始制造缺陷[2]。

1.2 例证1的结论分析

例证1 检验要求在承压类特种设备的首次定期检验之前,检验人员要严细认真的查阅设备的原始资料,对于制造安装过程中出现的缺陷及返修情况更要充分掌握。检验人员更要掌握无损检测行业的潜规则,对于制造安装时局部无损检测比例之外的焊接接头,要根据严格的资料审查,深入分析和有效评估可能存在的危害性缺陷[3,4]。

2 压力容器定期检验实物例证及结论分析

2.1 实物例证2

对某炼油厂常减压装置常压塔顶内壁环焊缝进行渗透检测时发现的裂纹,打磨后进一步检测,发现可覆盖约整条环的连续性裂纹,见图3,4。

图3 渗透检测发现的表面裂纹

图4 渗透检测发现的表面裂纹

该焊缝结构为304 材质复合层加过渡层加基层结构,边打磨边检测发现,该裂纹已经穿越到过渡层,接近基层的位置。和设备管理人员沟通发现,该设备为新安装设备,刚刚投入使用3 a,而且当初设计按炼制俄罗斯原油进行的设计。

焊缝结构的金相检验结果见图5,6。

图5 200倍的金相显微镜裂纹端部

图6 腐蚀后500倍的金相显微镜裂纹端部

2.2 例证2的结论分析

从图5,6可以看出,该裂纹即有穿晶扩展又有沿晶扩展,结合裂纹发现的部位及受力分析,该裂纹为典型的应力腐蚀裂纹,是由低应力和腐蚀介质共同造成的典型在用设备的焊缝结构开裂。

该常压塔基础设计及制造是根据俄罗斯原油高硫含量为依据的,但最终投入运行时采用的是国产原油,经分析,国产原油为低硫高氯,而高含氯元素是造成奥氏体组织焊缝开裂的主因。

检验人员在资料审查阶段应该和设备管理人员及工艺介质化验人员沟通,了解设备特殊结构的设计目的和工艺介质的变化情况,根据现有的GB/T30579《承压设备损伤模式识别》预判设备可能出现的损伤模式[5]。

3 结束语

特种设备定期检验人员在原始资料审查阶段,必须对设备的设计及制造安装过程进行审查;必须对设备的使用状态及介质的敏化元素含量通过不同渠道进行审查和确认。随着《特种设备安全法》的颁布与实施,检验检测人员既要保持设备的本质安全,又要合理利用现有的规则,最大限度规避自身的风险。