翻抛机液压系统串并联回路的冲击分析

2020-07-16林家祥杨晓奇薛金鑫

林家祥,杨晓奇,薛金鑫

(广西科技大学 机械与交通工程学院,广西 柳州 545005)

0 引言

翻抛机是一种固废处理的环保设备,主要应用于垃圾分类、处理[1].在液压驱动的行走系统中,根据在平地行驶时采用高速低扭矩,上坡或工作行走时采用低速增加转矩的不同路况需要,设计不同的液压回路:即平坦需要高流量低扭矩,可快速行驶;路况恶劣需要低流量高扭矩,也可以单边应对各自工况,由此设计了串并联可切换的双液压马达驱动的翻抛机液压回路,该回路较其他液压回路结构简单,经济实用.底盘液压系统中,当两液压马达串联时,由于流量基本一致,可达到同步行走.单纯的两个并联马达由于两侧负载不同较难实现同步.而对于履带行走的产品,由于其底盘构造导致转向阻力矩大,不容易转向.在这种结构下,采用双马达驱动的并联系统驱动较笨重的履带行走产品,就能够保持其同步性,并且结构简单、成本低.但在该回路串并联切换时,会出现液压冲击现象,严重影响系统,损坏元件,需要进一步探索减缓该现象.

Hippalgaonkar等[2]利用四象限提高了DC架构的效率,通过负载均衡和功率管理使发动机功率降低50%,达到挖掘机节能效果,但没有设计简单实用液压回路的节能考虑.林家祥等[3-4]通过SolidWorks分别对翻拋装置、清土装置进行运动学仿真分析和静载荷受力分析等,但没有进行翻抛机液压系统的分析.肖辉等[5]利用Amesim对液压马达串、并联回路进行仿真,得出串联时候马达的输出转速是并联时马达输出转速的两倍,负载越大,马达输出转速的响应变慢,超调量会变大,调整时间也变长,但没有进行串并联切换分析.张庚云[6]分析了液压冲击的产生机理,建立了数学模型,并针对产生液压冲击的回路方面和元件提出了控制方法.王成宾等[7]利用换向控制信号主动预测冲击峰值出现时间,并据此调整用于缓冲的可变阻尼,达到缓解液压冲击的目的.

目前,利用仿真分析翻抛机液压行驶系统的研究和分析翻抛机串并联切换时的冲击研究都较少,因此,有必要深入研究,合理高效利用其串并联特点,减缓冲击,达到节能减排的目的.

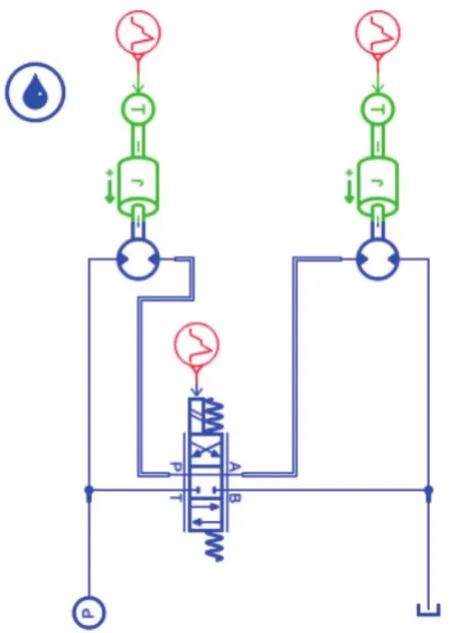

1 翻抛机液压行驶系统串并联回路

1.1 回路设计

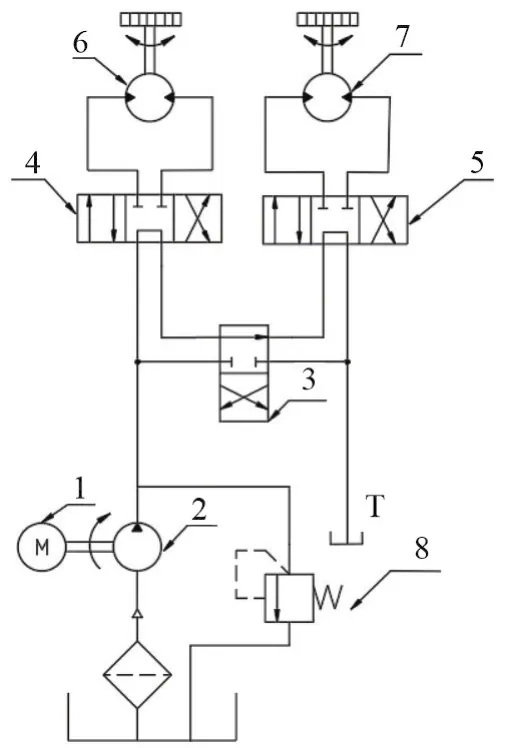

本设计为全液压驱动,可实现无级变速,结构简单,操作方便,经济实用.翻抛机液压行驶系统回路原理图如图1所示.启动柴油机1驱动液压泵2,液压泵2从油箱吸油,通过换向阀3给液压马达6、7供油旋转以驱动履带行走.当进油压力超过溢流阀8额定值时,进油道将通过溢流阀卸荷,保持系统压力.三位四通换向阀4、5处于左位时马达顺时针转动,翻抛机前进;位于右位时,后退等.其中的二位四通控制阀3是C型,也可以使用常用的M型[8],阀位于下位时,两个液压马达并联连接;阀位于上位时,两个液压马达串联连接.

1.2 底盘行走同步性

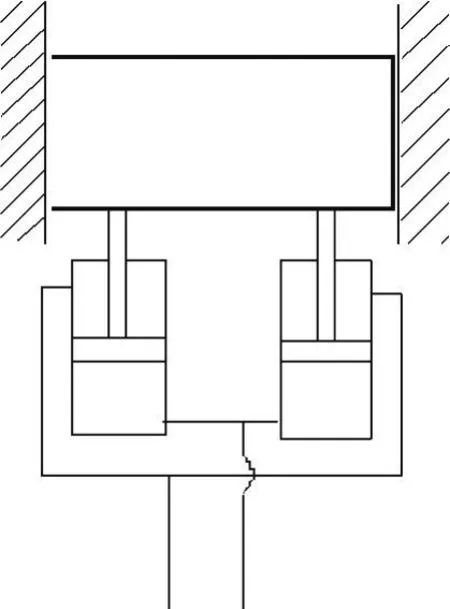

履带运动方向和阻力方向相反,如图2所示.图2中,F1、F2——履带两侧前进摩擦力;L1、L2——F1、F2的转向力臂;Fr1、Fr2——履带两侧驱动力;M——履带转向的阻力矩;B——履带中心距.左右履带驱动前,Fr1、Fr2需克服前进摩擦力F1、F2,因笨重的履带产品和底盘结构,在不能使底盘转向的前提下,F1+F2的合力保证车辆直线行走.

假如 F1≠F2,不妨设 F1>F2,当 F1L1-F2L2小于转向阻力矩M时,底盘不能转动,最终达到F1=F2,可达到驱动底盘直线行走.当被驱动件具有足够刚度的结构可达到机械刚性同步,上述条件符合,可用基于等效机械同步的办法建立液压驱动与行走装置的力学模型,如图3所示.

图1 行驶系统液压回路原理图Fig.1 Hydraulic circuit schematic diagram of the driving system

图2 履带底盘行走受力Fig.2 Walking force of tracked chassis

图3 等效力学模型Fig.3 Equivalent mechanical model

2 翻抛机液压行驶系统分析

2.1 单泵双液压马达的串联系统分析

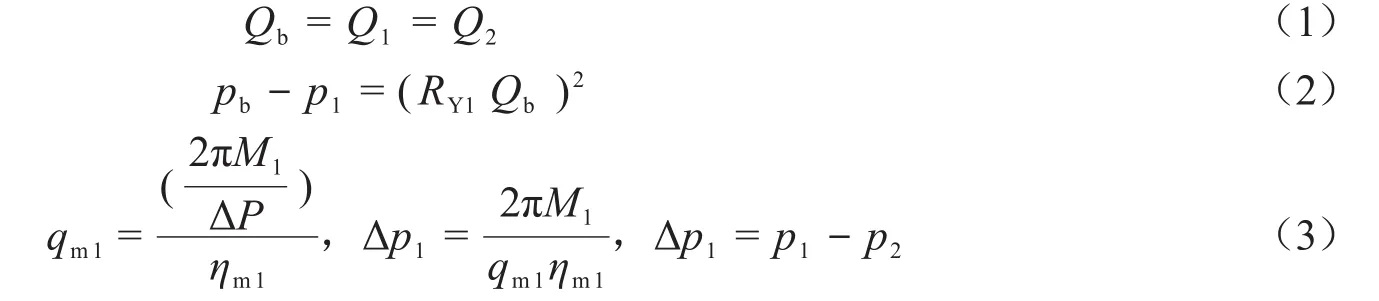

串联系统是第一个液压马达的进油口与液压泵和末一个液压马达的出油口与油箱相连外,其余进出口均顺序相连.若不计漏泄,双液压马达的串联系统的流量为:

把式(3)代入式(2)中,得:

同理,

把式(5)代入式(4)中,得:

把式(7)代入式(6)中,得:

式中:M1、M2——液压马达1、2的外负载扭矩;qm1、qm2——液压马达1、2的排量;RY1、RY2——阀1、2的液阻;ηm1、ηm2——液压马达1、2的机械效率;Qb——液压泵的流量;p4——最后一台液压马达的背压.

可以得出,系统压力为两台液压马达压力与管路压力、阀液阻和背压之和;第一台马达的出口压力几乎等于第二台的进口压力(有管路、阀液阻损耗).当系统压力一定时,阀压力不变,两马达压力随负载变化而变化,且两者会有分压,当第一台马达压力过大会影响第二台马达的压力[8].

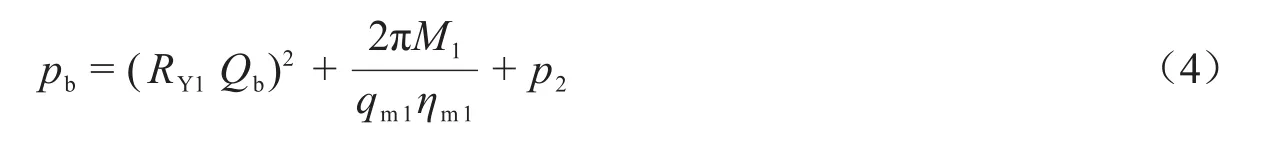

2.2 单泵双液压马达的并联系统分析

并联系统是指在液压系统中液压泵同时向两台或多台液压马达供油,而其回油向同一油箱的系统.若液压泵到换向阀压力损失忽略不计.

式中:Q1、Q2——液压马达1、2的流量;M——液压马达扭矩;Δp——液压马达工作压力;ηm——液压马达的机械效率;ην——液压马达的容积效率.

可以得出,液压马达并联时,系统压力由马达压力(负载决定)与管路压力、阀阻力、流量大小决定.当流量一定时,两者会有分流现象(式(10)).当系统流量一定时,一台马达流量减小,另一台增多.根据式(9),则前者马达压力增大,后者马达压力减小;即前者流量小,扭矩大,后者流量大,扭矩小;反之亦然[9].

2.3 串并联切换冲击分析

该液压回路在串并联切换阀换向时,使得液压油速度在马达与管道之间发生变化,这是一个动能向压力能转换反复重复的过程,最后由于液阻的作用全部转换为热能[6].

根据能量守恒定律:

化简得:

式中:V——容积;M——负载和马达总质量;ρ——液压油密度;Ke——容器的体积弹性模量;v0——液体体积.

马达和负载由于惯性作用使液压马达的右腔产生冲击压力Δp,Δt为变化时间;Δv为速度变化.根据动量定理得:

即:

若正常情况下的压力为p0,则出现液压冲击时的最大压力:

换向时,瞬间时间短,速度骤减,速度差大,导致液压变化大,液压冲击较大.

3 翻抛机液压行驶回路建模

3.1 液压行驶回路选型

整机重量6 t,即58.8×103N;滚动阻力系数,取0.06(干土路)[10-11];爬坡能力20%:地面纵坡度α′=4°,履带驱动链轮的节圆半径取240 mm;空载行驶速度取3.0 km/h,作业速度取1.5 km/h;履带机械效率取0.96~0.97;附着重量利用系数取0.60(松散土路,凸棱履带)[9-10];额定滑转率取0.06;作业阻力T取5×103N;马达工作压力取16 MPa.由此,根据计算选取马达型号为QJM21-0.8;扭矩为1 913 N·m;排量为808 mL/r.选取行走泵为A4VSO125,最大工作压力为40 MPa;最大流量为225 L/min.

3.2 液压行驶回路建模

不考虑其他阀,简化模型,建立Amesim仿真模型[12-14],如图4所示.

根据选型,设置仿真模型元件的参数,如表1所示.

图4 AMESim仿真模型Fig.4 Amesim simulation model

表1 仿真模型主要参数设置Tab.1 Main parameter settings of the simulation model

进行行驶回路分析,设定前5 s并联两个液压马达负载扭矩1 800 N·m,后5 s串联负载扭矩1 100 N·m,得到图5和图6曲线.从图5可看出两个马达的扭矩曲线和转速曲线的走向是一致的,可以知道设计的回路符合设计需求.

图5 液压马达的扭矩曲线Fig.5 Torque curve of hydraulic motor

图6 液压马达的转速曲线Fig.6 Speed curve of hydraulic motor

4 液压冲击仿真分析

图4中二位四通阀先用下位后用上位,马达先并联,后串联,一是符合实际中为了防止流量过大,速度过快;二是可适应两边工况.Amesim中使用三位四通阀的上位和中位代替串并联切换阀,设置前5 s为并联,后5 s串联.简化模型后经过分析,换向时在左马达到串并联切换阀之间由于马达旋转惯性,出现液压冲击.

1)改变串并联切换阀换向时间减缓冲击

改变串并联阀的换向响应时间,即图7中改变频率.由图8可知,频率从80 Hz减小到20 Hz,冲击逐步减小,即对应的阀响应时间越长冲击越小;但减缓有滞后性,液压回路选型时要注意换向响应时间的阀选择.

图7 阀响应时间缓冲仿真模型Fig.7 Simulation model of response time buffer of valve

图8 阀频率仿真压力曲线Fig.8 Valve frequency simulation pressure curve

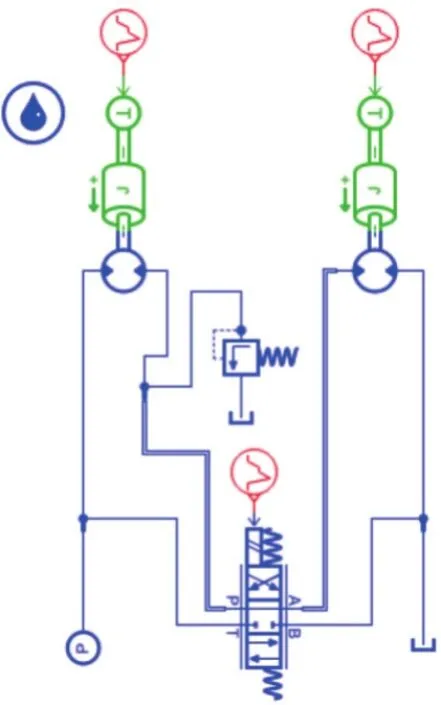

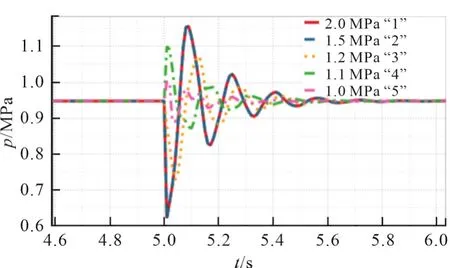

2)加溢流阀减缓冲击

在产生冲击处添加溢流阀可减缓冲击(仿真模型见图9),当产生压力大于所设定压力时,溢流阀作用缓冲.从图10中可知,溢流阀设置压力越接近工作压力数值,减缓效果越好,但有滞后性.实际工作中不易得到马达实时工作压力,所以溢流阀所需工作压力不易设置.

图9 溢流阀缓冲仿真模型Fig.9 Buffer simulation model of overflow valve

图10 溢流阀缓冲压力曲线Fig.10 Buffer pressure curve of overflow valve

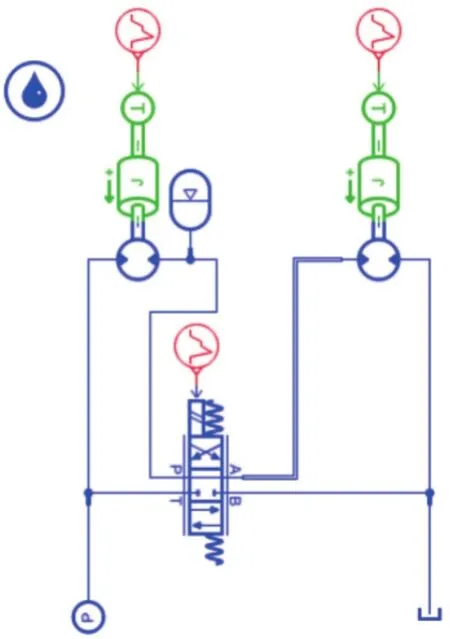

3)加蓄能器减缓冲击

当油路压力升高时,油液进入蓄能器,可以吸收液压冲击(仿真模型如图11所示).通过仿真曲线图12可知,加上蓄能器后,液压冲击大幅度减缓,完全吸收冲击.

图11 蓄能器缓冲仿真模型Fig.11 Buffer simulation model of accumulator

图12 蓄能器缓冲压力曲线Fig.12 The buffer pressure curve of the accumulator

5 结论

从分析结果,可以得到以下结论:

1)设计的翻抛机液压回路简单实用、成本低,两速模式,可利用履带底盘结构特点在一定条件下达到同步行走,符合工况要求;

2)串并联切换阀换向时,阀响应越长液压冲击越小;加入溢流阀后设置其开启数值越接近马达工作压力,减缓冲击效果越好,但不易对其实时设置;两者都有减缓滞后性;加入蓄能器后,液压冲击吸收最明显,所述对翻抛机液压回路设计和选型提供经验.