大型铝合金矩形管分流模结构的优化改进

2020-07-16祝志荣傅洁琼邓汝荣

祝志荣,傅洁琼,邓汝荣

(1.广州城建职业学院机电工程学院,广州510925;(2.广州科技职业技术大学自动化工程学院,广州510550)

0 前言

大型铝合金矩形管型材在民用和工业中的使用已十分常见。但挤压生产这类大规格型材的关键是挤压用模具。由于这类型材的空腔面积大而使得模具的模芯尺寸比较大,在挤压过程中模具中心的承压面积大,产生的挤压刚性区域大,因此所产生的变形抗力和高温下的金属摩擦力也很大,模具在高温、高压、高摩擦阻力和交变应力的工作环境条件下会发生严重的变形,容易导致模具分流桥出现早期的断裂,使模具过早失效而降低模具的寿命。另一方面,这类型材的壁厚通常比较薄,型材的最大宽厚比常常超过100,导致挤压的变形程度增加,挤压过程中的挤压力偏高,模具承受的压力增加从而降低模具的强度。因此,如何提高大型扁管型材的模具寿命引起了行业广大工程技术人员的关注。本文通过具体例子,通过探究新的模具结构,达到降低挤压过程中的挤压力的目的,从而明显提高模具的强度。而且新的模具结构具有加工简便、适用范围广的特点,可供同行参考。

1 模具结构

1.1 传统的模具结构

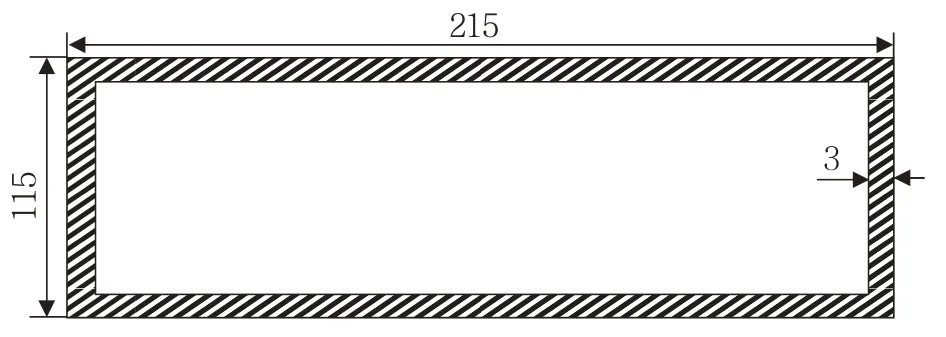

图1 所示是断面外形尺寸为215 mm×115 mm的大型扁管铝型材,其壁厚为3.0 mm。这是一种常见的管类型材,其最大宽厚比为71.7。通常选用能力为40 MN的挤压机进行生产,挤压机的挤压筒内径尺寸为ϕ 330 mm。经计算,挤压比为44。

图1 型材断面图

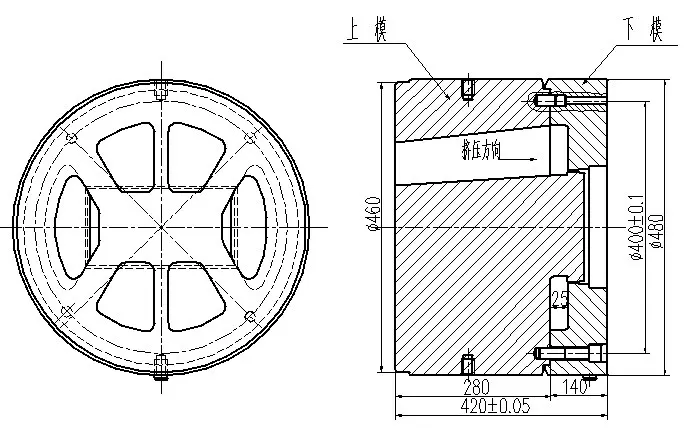

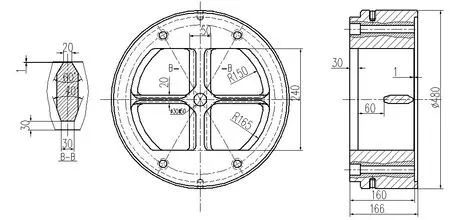

图2 传统的模具结构

传统的模具结构如图2所示。传统的模具结构主要特点包括:

(1)模具是由通常的上下模两件组成的分流组合模。

(2)上模采用了6 个分流孔的金属进料方式,分流比为14.6。

(3)上模中间分流桥相对外侧4 个角部的分流桥要窄,而且采用了出料端沉桥的方式。

(4)上下模厚度分别为280 mm 和140 mm,模具的外形尺寸规格为ϕ 480 mm×420 mm。

(5)上模外侧分流孔采用了宽展结构。

(6)上模6 个分流桥均采用了入料口倒桥的方式,其作用是为了改变分流桥断面中心层位置,降低分流桥的拉应力。

(7)在挤压过程中,实践数据表明,挤压力的最大峰值可达200 MPa,而且型材的壁厚与模具的上下模配合间隙存在较大的差异,特别是型材两侧边的壁厚,最大差值达0.25 mm。这说明,在挤压过程中模具发生了较大的弹性变形。

(8)模具的使用寿命短。通过对10套模具的使用统计,最大寿命为20×103kg,最小为16.3×103kg。

(9)模具失效的主要形式为分流桥发生断裂。通过对挤压过程和模具结构进行分析可知,该型材在能力为40 MN的挤压机上进行生产,挤压比为44,其变形程度并不大,是一个比较合适的挤压系数。传统模具采用的是分流孔和分流桥结构,虽然分流桥对铝棒金属有剪切的作用,使金属分成几股进入分流孔,但每个分流桥仍然受到金属的作用力,而且每个分流桥受到的最大作用力在同一时间出现,这些力的叠加会使整个上模受到的压力达到最大值。同时,由于模具的中心部位受压面积大,会形成较大的金属变形刚性区或死区,将极大提高金属在挤压变形过程中的变形抗力,导致挤压力急剧上升。另外,为了保证模具的强度,传统模具结构中上模的厚度取得相当厚。这样的弊处在于:一方面,上模过厚,金属的流道很长,使上模承受最大压力的时间延长,产生的拉压交变应力会大幅增加;另一方面,上模过厚,增加了模具的加工难度,形成局部应力集中的可能性增加。同时厚度过大,降低了模具在热处理过程中的淬透性,会降低模具的韧性,特别是内部中心处的冲击韧性值。其结果是挤压力和模具承受力均增加而模具强度降低。

1.2 改进和优化后的模具结构

由于传统模具结构的中心刚性区域面积大,使分流桥承受压的峰值在同一时间出现而导致挤压力偏高使得模具过早失效,因此对传统的结构进行改进和优化,其结构如图3所示。

改进后模具结构的主要特征如下:

(1)采用有别于传统的模具结构,采用三件式分流模结构,在上模的进料口前端加设一件分流板。金属首先进入前置的分流板对金属进行预分配,充分利用分流板对金属的预分配功能,使金属可以采用较大的分流比进入分流板并在分流板内经多次较大的分流比进行多次金属预分配,形成阶梯式的分流进料方式,这样可以大大降低挤压力。另外,可以使上模的厚度减小,降低模具的加工难度和提高模具在热处理中的淬透性。这些都将有利于模具强度的提高。分流板上模及下模的外形尺寸规格分别为ϕ 480 mm×160 mm、ϕ 480 mm×140 mm、ϕ 480 mm×120 mm。

图3 改进后的模具结构

(2)采用阶梯式的分流入料方式。金属首先进入分流板,受到分流板的分流孔外边缘的剪切后以一股金属进入分流孔,金属向前流动30 mm后接触第一级分流桥,此分流桥对铝流进行第二次剪切,金属分成二股在分流板内继续向前流动。这二股金属向前流动60 mm后,将各自接触第二级分流桥而受到第三次剪切后分别形成二股金属。至此,经过二次分流后,金属最终形成四股进入上模的分流孔中。

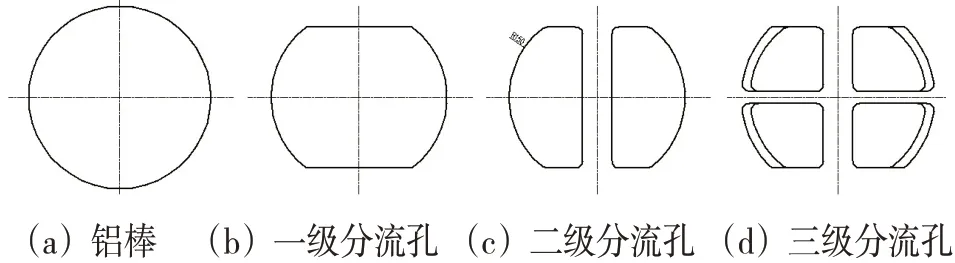

这样的好处在于,从一股金属变成四股金属,相比传统的仅采用上模而言,分流比可以依次取得较大并形成一定的梯度,使得分流桥承受的压力同样可形成一定的梯度,其结果是分流桥承受的最大挤压力的峰值不同时出现,从而避免了挤压力最大峰值的形成;另一方面,这样的阶梯式分流入料方式可有效减小模具中心部位的刚性区域从而降低挤压过程中金属的变形抗力。最终大大降低了分流桥的承压力,提高了模具的强度。分流板金属分流方式如图4 所示,金属依次由(a)、(b)、(c)、(d)分流。

图4 分流板金属分流方式

三次的分流比分别为32.6、26.3 和23.6,分别为挤压比的74%、59.7%和53.6%。由此可见,分流比与传统的设计相比有了很大的提高,因而可大大降低挤压力。

(3)上模采用了6 个分流孔,这说明从分流板的四股金属进入上模后又将形成6股金属。从模具结构可以看出,分流板的二股金属将各自变成上模的三股金属,这一过程将使金属发生重新焊合和熔合以及局部的重新分流。这样的好处在于,一方面可以保证模孔中金属难于成型部位的金属供应充分,使各处的金属流速容易趋于一致,从而确保型材的精度要求。同时,金属由四股变成六股,更符合金属分配后与型材形状的相似性,使金属的分配变得更加合理。另一方面,由于采用了分流板,增加了分流比,在上模6个分流孔的情况下,最终的分流比为23.5,为挤压比的53.4%,比传统的分流比有明显的增加。

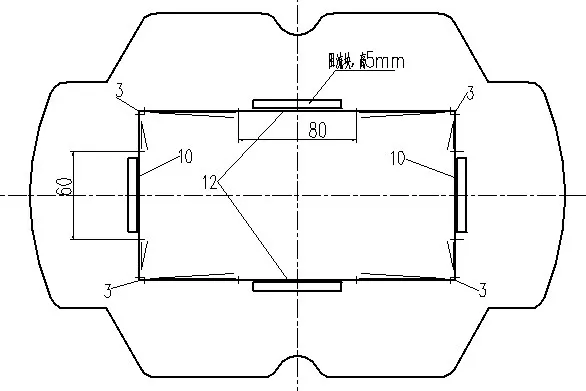

(4)为了减小上模在挤压过程中的弹性变形,保持型材壁厚的均匀性,应尽可能减少上模中心部位的承压力。因此,应当让分流板承受大部分的挤压力,同时分流板中心部位发生的挠曲或弹性变形尽可能小地传递到上模而影响上模。所以,在分流板和上模的接触面设置应力间隙。经验值表明,应力间隙取1.0~1.5 mm或型材壁厚的1/3 mm~1/2 mm 较合适,而且间隙取在分流板上也便于加工。分流板结构如图5所示。

图5 分流板结构示意图

(5)分流板和上模的分流孔均采用了宽展方式。一方面可充分发挥挤压机的潜能;另一方面可以保证下模焊合室具有足够的金属熔体,保证挤压的焊合性能。同时为了提高模具在热处理过程中的淬透性,在分流板中心部位和上模模芯上分别开设了1 个工艺孔,工艺孔的直径为30 mm,深度为60 mm。上模结构如图6所示。

图6 上模结构示意图

(6)下模工作带的选择沿用了传统的方式,但由于型材的宽厚比较大,要考虑挤压机在挤压筒径向上存在的压力梯度。因此,为了保证各处金属的流速趋于一致,在模孔的长度和宽度中心部位设置了阻流块,阻流块高度为5 mm,宽度为6 mm。下模焊合室及工作带如图7所示。

图7 下模焊合室与工作带示意图

2 结束语

对规格为215 mm×115 mm×3.0 mmm 大型扁管铝型材挤压模具进行了结构改进与优化。实践表明,模具寿命显著提高,优化效果明显。由此可以充分说明,对于大断面型材的挤压模具,模具结构的选择、分流孔的结构、降低挤压力方式等是相当关键的。这些结构参数是有效提高模具寿命的关键和重要环节。上述提出的结构对于其它大断面型材具有借鉴和参考作用。