铝板激光无序毛化技术可行性初探

2020-07-16王能均

王能均

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

当前车身用铝板表面主要分为光面板(MF板)和电火花毛化板(EDT 板)。与MF 板相比,EDT板表面具有较高的表面粗糙度和峰值密度,粗糙度提高2~3 倍,进而改善了板材的冲压润滑性能和挂漆性能[1,2],冲压成形性更优,且表面无明显的加工纹路,涂漆后外观更均匀,是一种非常重要的车身用板材。EDT毛化铝板已在宝马、大众、奔驰、通用、克莱斯勒以及特斯拉等主要汽车制造商的众多车型铝制外观件上得到了广泛应用。

为了获得EDT 毛化板,需采用特殊的轧制工艺。当前传统工艺为通过电火花放电获得具有毛化表面的轧辊,然后将毛化后的轧辊表面状态(如粗糙度、峰值密度数、以及形貌等),通过采用适当的轧制工艺,“复制”到铝板表面,从而实现铝板的“毛化”。因为电火花放电的无序性,因此铝板最终形貌也呈现“无序”特征,其技术实现过程如图1所示。

图1 传统的EDT电火花毛化技术实现

目前采用的电火花毛化技术已经应用多年,技术成熟度高,但采用该技术在提高粗糙度的同时会降低峰值密度数,两个参数存在一定的关联性。随着市场对板材粗糙度、峰值密度数值要求的逐渐提高,电火花毛化技术虽经过多种技术升级,但仍不能完美解决市场对高粗糙度、高峰值密度数的需求[3-5]。而激光无序毛化技术是一种新型技术[6,7],理论上可以很好地改善粗糙度和峰值密度数之间的关联性,在提高粗糙度的同时可进一步提高峰值密度数。

据了解,国外某铝厂已经在激光无序毛化技术和铝制产品方面进行了布局,且目前在汽车行业已有成熟应用案例[8-9]。而国内的激光毛化更多用于有序毛化,产品应用领域集中在家电行业,材料多为钢材。国内的武汉华工激光设备有限公司对激光无序毛化技术进行了较为深入的研究。我公司在该单位的技术支持下,首次在国内对铝板进行了工业化试生产,同时对激光无序毛化技术和应用前景进行了初步探讨。

2 轧辊电火花毛化和激光毛化的区别

电火花放电原理:脉冲电源的一极接工具电极,另一极接工件电极,两极均浸入具有一定绝缘度的液体介质(常用煤油或矿物油或去离子水)中。工具与工件在正常加工时维持很小的放电间隙(0.01~0.05mm),脉冲电压加到两极之间。

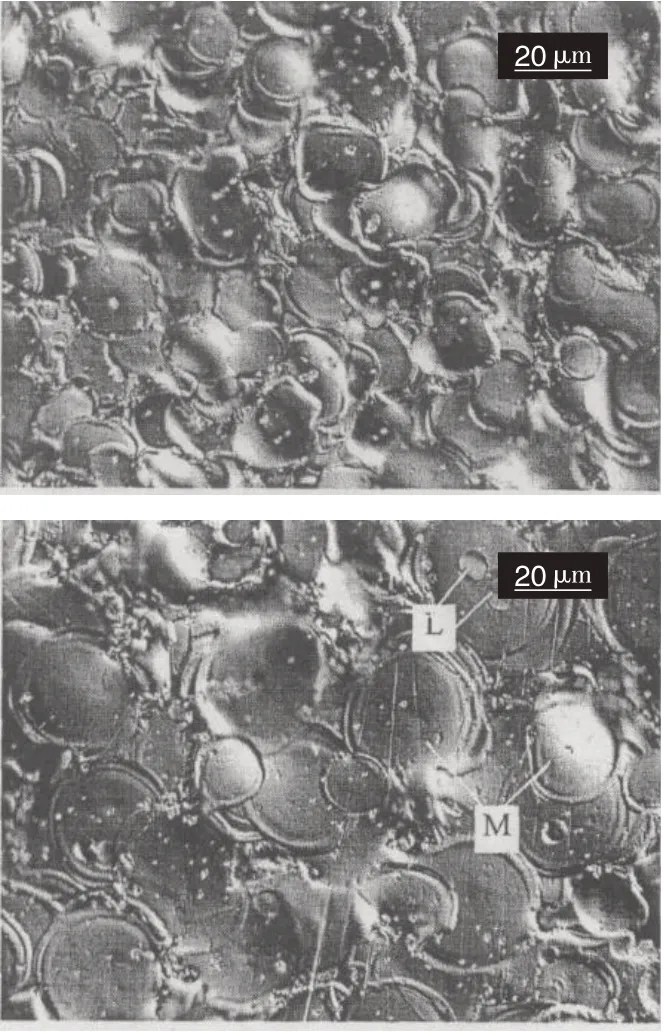

电场使得两极产生电子发射,同时介质中的正离子与电子发射方向相反而产生碰撞,积累碰撞使得介质发生电离,建立电离通道。脉冲电源通过电离通道释放能量(能量密度≤107W/mm2),导致放电点温度急剧升高,电离通道处产生爆炸性的熔化和气化,同时抛离该处,在工件对应位置形成一个“小凹坑”[10-12],从而获得一定的表面粗糙度和峰值密度。因电火花放电的随机特性,使得工件表面的“凹坑”也无序分布,最终实现无序毛化。典型电火花工件表面形貌见图2。

图2 模具钢电火花加工表面形貌

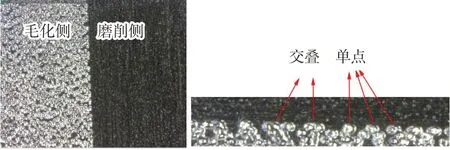

激光毛化原理:激光发生器受激产生高能量密度光子束,光子束照射到工件表面,工件吸收光子束后,材料晶格发生热振荡传输能量。当材料受震荡加热达到一定温度后发生熔化和气化,气液两相在光子束附近产生等离子体,引起冲击波溅出。激光的加热速率和冷却速率都极快,分别可达到105K/s~106K/s 和105K/s[13-15]。因此激光停止作用后,材料迅速冷却[16,17],并在材料表面相应位置也形成“小凹坑”,从而获得一定的表面粗糙度和峰值密度。同时,可以通过编程控制激光束的照射位置来控制工件表面凹坑的形貌,最终获得有序或者无序的表面。典型的激光毛化表面形貌见图3。

图3 国产激光毛化轧辊表面形貌

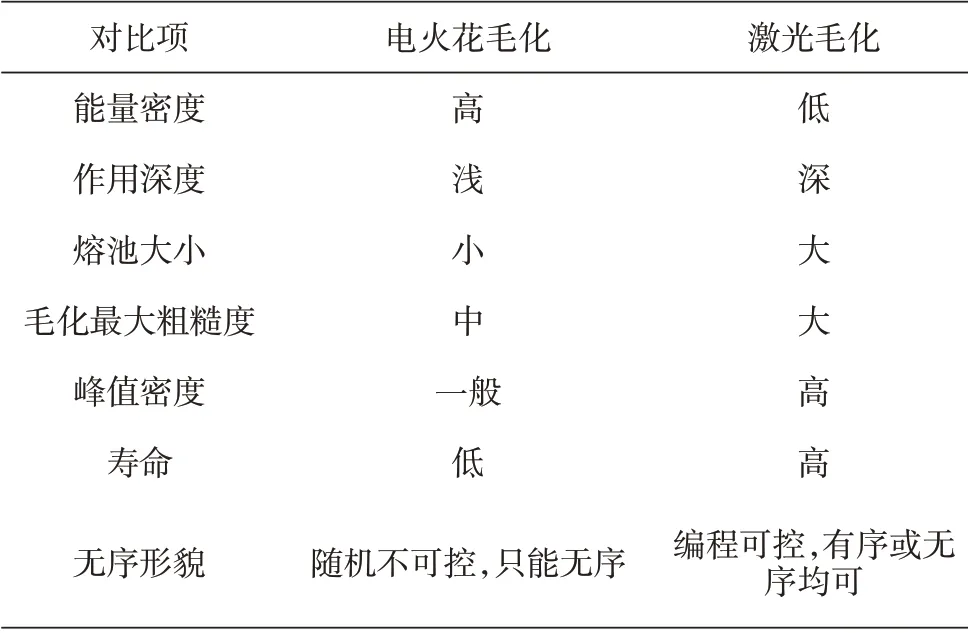

对比电火花毛化和激光毛化原理发现,激光毛化较电火花毛化能量密度低,且激光毛化的熔池较大,但激光毛化可以使毛化处组织发生一定的改变,在激冷条件下得到高强组织,可增强表面。两种毛化方式特点见表1。

表1 电火花毛化和激光毛化特点对比

通过以上对比可知,激光毛化技术理论上可以实现电火花毛化的要求。因此,本文设计了试制方案,对其工艺可行性进行了初步尝试。

3 实验材料和方法

与电火花毛化相比,激光毛化在粗糙度Ra 和峰值密度数Rpc的控制上差异明显。因此本实验尽可能对电火花毛化不能达到的参数范围进行激光无序毛化调试。在同轧辊凸度条件下对轧辊进行激光毛化,并在相同工艺下轧制铝板,对比了不同轧辊毛化工艺对6系铝合金板毛化板材的粗糙度、峰值密度和表面形貌的影响,并与典型的电火花毛化表面进行了比较。毛化前轧辊表面要求见表2。

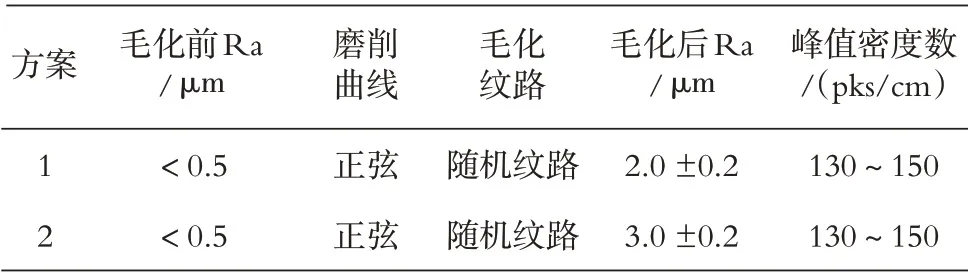

表2 轧辊表面及毛化要求

3.1 轧辊表面对比

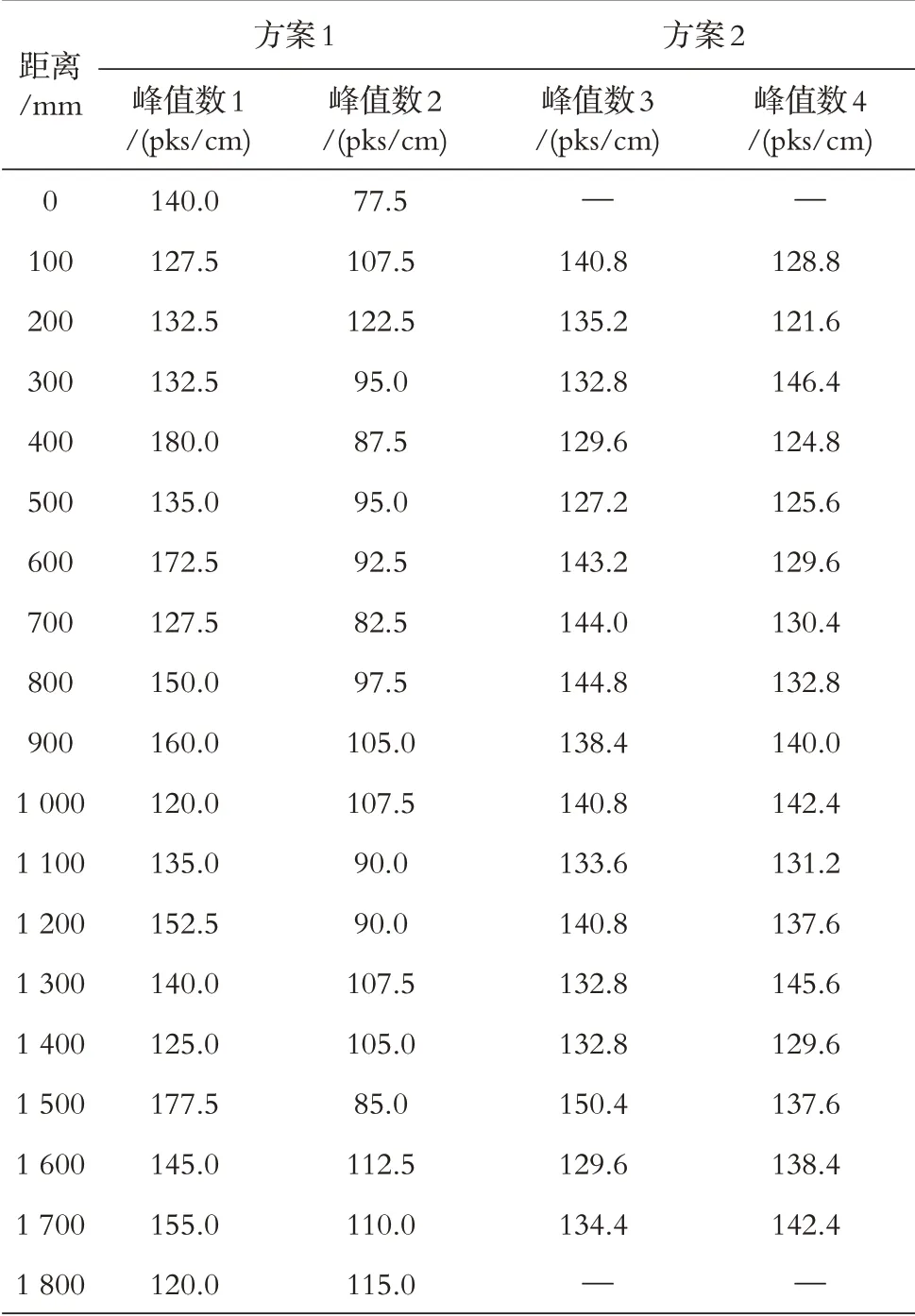

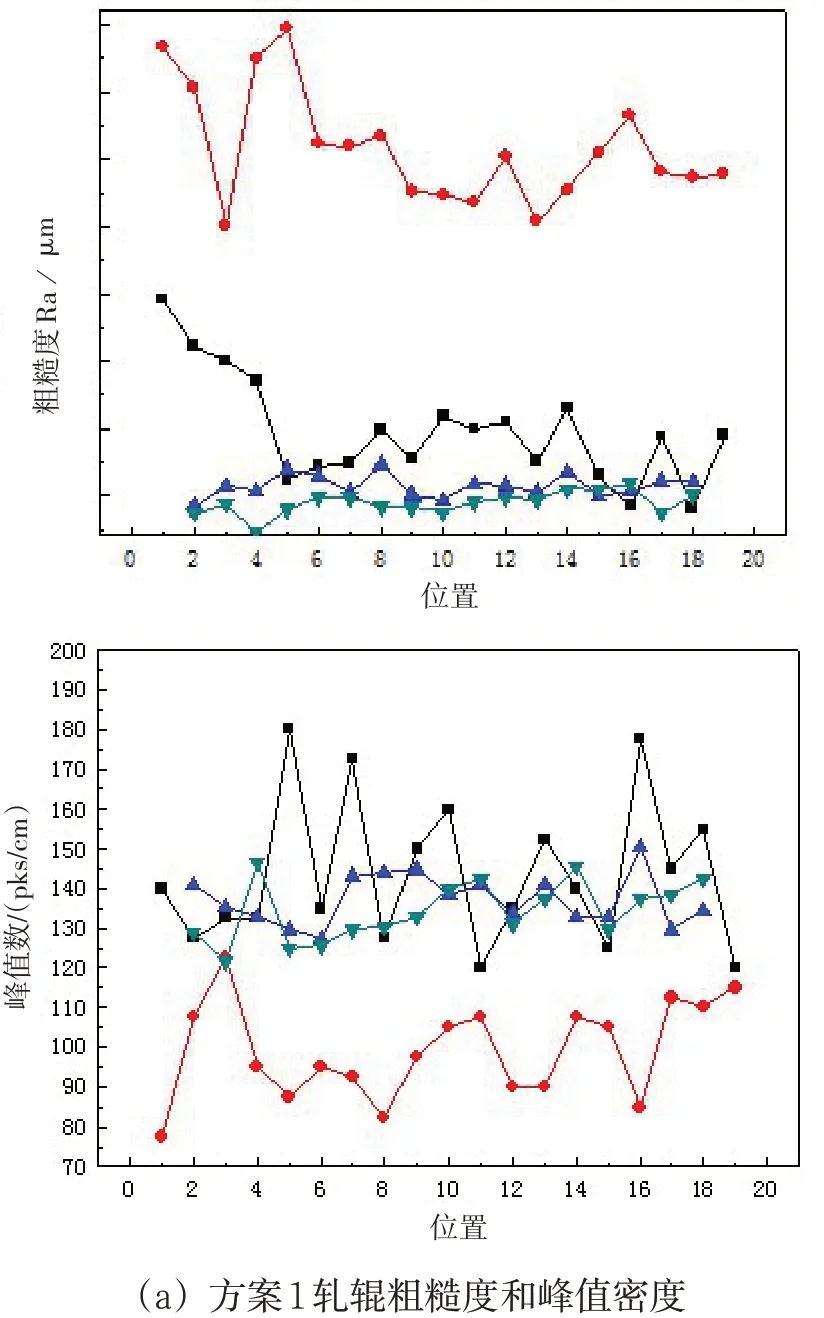

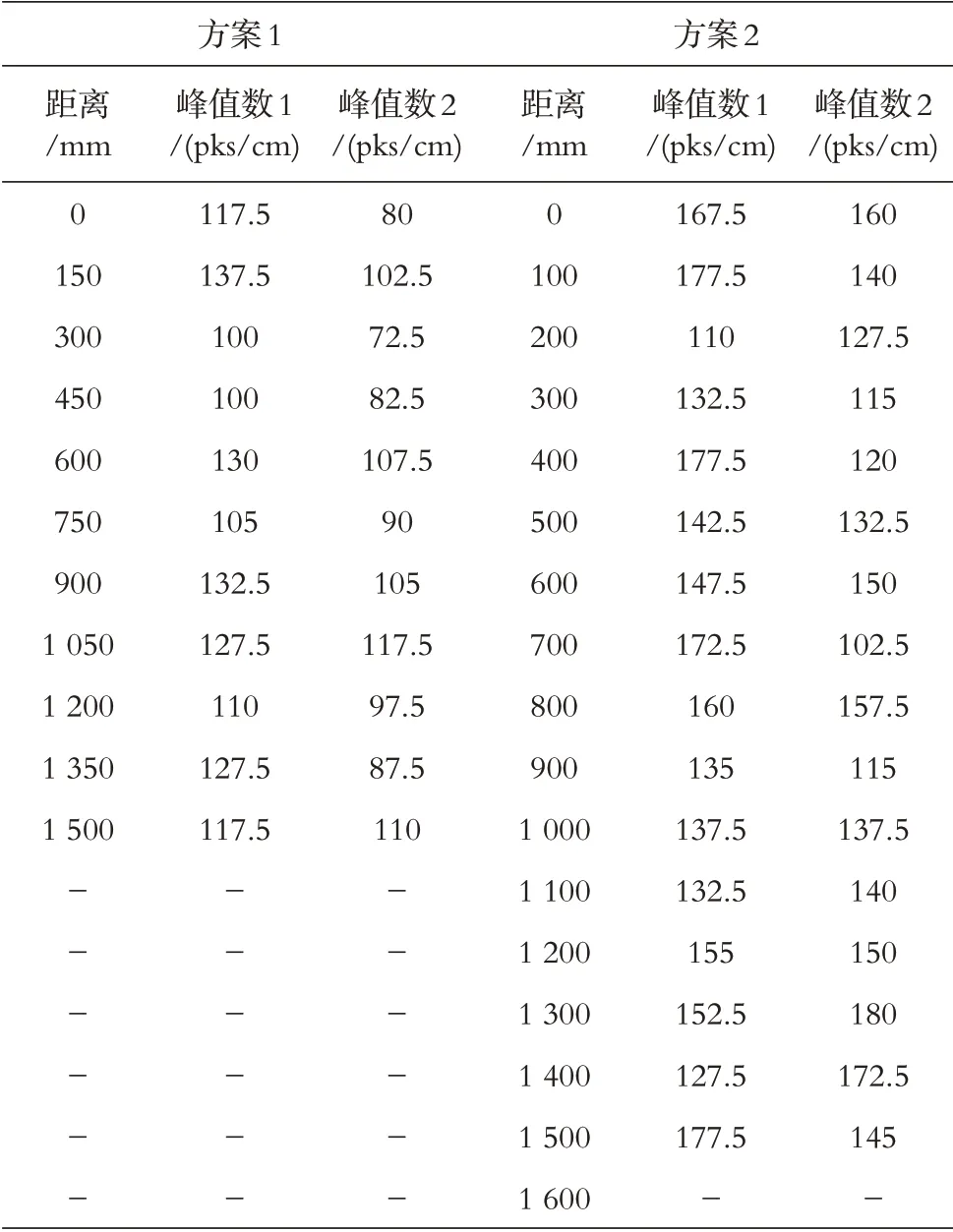

方案1 和方案2 中的轧辊经激光毛化后,其实际激光毛化粗糙度存在差异,结果如表3 和图4 所示,表面形貌对比见图5。

表3 方案1和方案2激光毛化轧辊峰值数结果

图4 不同方案的轧辊粗糙度和峰值密度实测值

可见,方案1的轧辊粗糙度、峰值密度在数值和均匀性方面均较差,而方案2 的均匀性得到改善,且峰值数在140 左右波动,达到了预期的目标。从轧辊形貌来看,方案1 和方案2 均达到了“无序”表面的要求,但方案2的毛化面积更大。

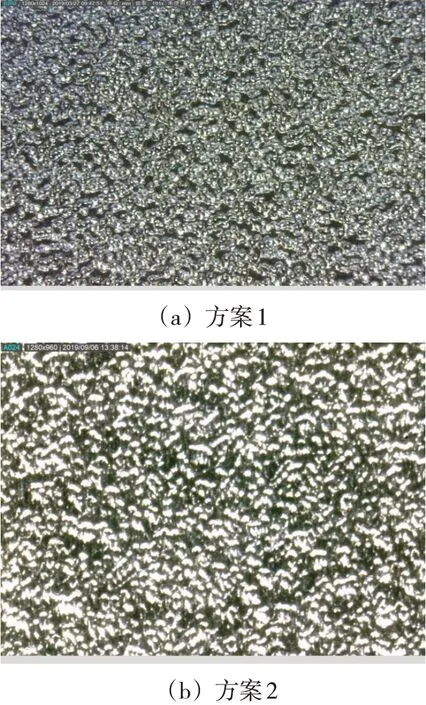

图5 毛化轧辊表面形貌对比

3.2 铝板表面粗糙度和峰值密度

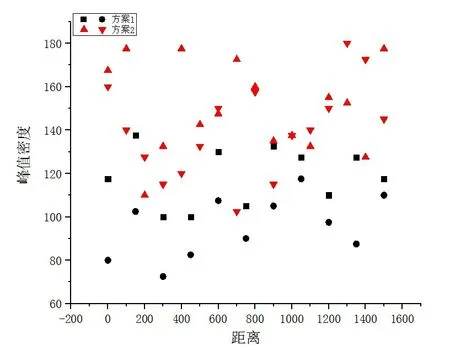

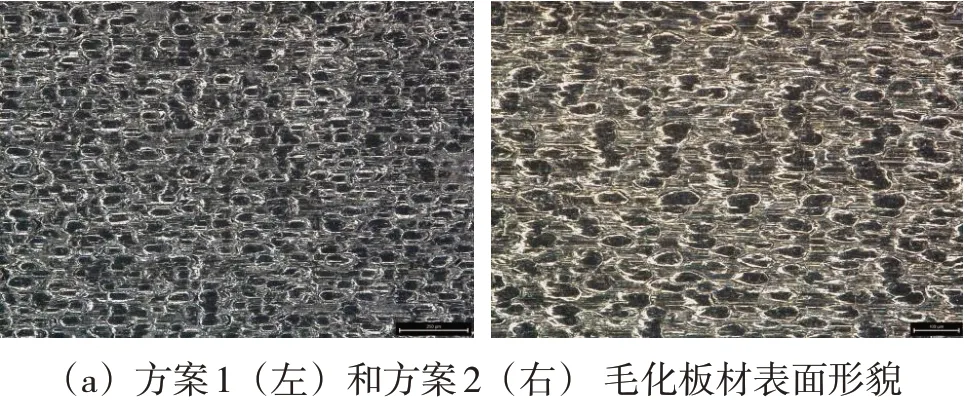

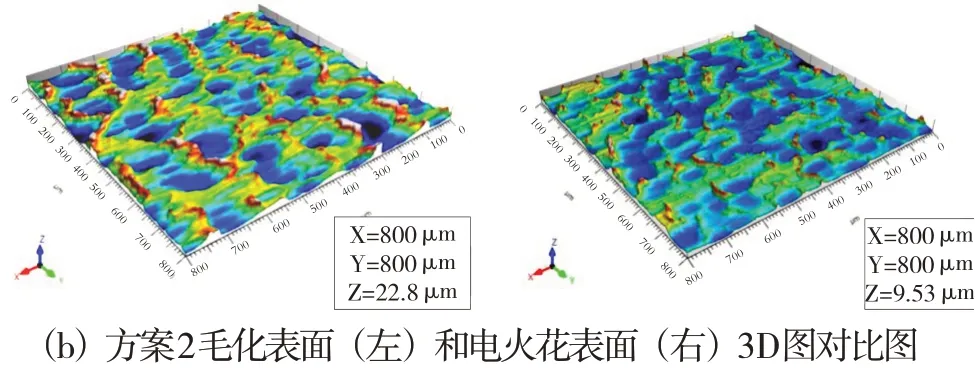

方案1、方案2中的轧辊经激光毛化后,按相同的轧制工艺在铝板上进行形貌“复制”。最终两种方案获得的铝板表面粗糙度结果见表4和图6,表面形貌见图7。

表4 激光毛化板材粗糙度

图6 方案1和方案2峰值数对比

图7 不同毛化方案的板材表面形貌对比

从毛化形貌可以看出,激光毛化可以实现较好的粗糙度和峰值密度数的匹配。3D 形貌观察结果表明,与电火花毛化表面相比,激光毛化表面呈现出环形封闭的凹坑,这种形貌更有利于冲压成形性和挂漆能力的改善。

4 结论

本实验方案2获得的铝板毛化表面呈现无序随机形貌,符合汽车行业对铝板无序外观的表面要求,峰值密度数较传统的电火花表面高20%。从技术层面上讲,本文验证了激光毛化技术在表面粗糙度和峰值密度数的关联匹配方面更具优势,该技术在铝板应用市场,尤其是汽车用铝板市场,具有较高的推广价值。

同时,本次毛化实验也是国内铝板激光无序毛化的一次初步尝试,当前的毛化技术还不够稳定,会出现如方案1中粗糙度、峰值密度数不均匀等问题。因此,如何快速提升毛化质量的稳定性是该技术当前亟待解决的重点问题。

该技术能否取代传统的电火花毛化技术或者相互共存以及技术成熟应用时间点等暂不明朗,但随着激光无序毛化技术的升级,以及铝材供应商、汽车主机厂主动做出相应的技术尝试,相信在未来一段时间内,该技术的推广会逐渐加速。