时效及预拉伸变形对喷射成形2195铝锂合金性能和组织的影响

2020-07-16高新宇

高新宇

(东北轻合金有限责任公司,哈尔滨150060)

0 前言

随着国产大飞机的设计完成,铝锂合金在航空航天中的应用比例将被大幅提升。由于锂的活泼因素,在铝锂合金铸造过程中通常需要气体保护等措施,因此,其熔铸装置需要特殊设计[1-5]。喷射成形技术就是将铸造过程中的气体保护装置集中到喷射过程中,这也是喷射成形技术本身所必须的装置,因此,该技术更有利于消除铝锂合金铸造过程中出现的问题[6,7]。国外Singer 等人在1994 年就采用喷射成形技术制备了UL40 铝锂合金,其Li 含量达到4%。迄今为止,国内采用喷射成形技术的研究尚未见报道[9]。

本研究采用喷射成形技术制备第三代铝锂合金2915 合金铸锭,将其加工变形后,研究其成品热处理工艺和预拉伸变形工艺对喷射成形锭坯制备的2195 铝锂合金性能和组织的影响,并确定了符合工业化制备喷射形成2195 铝锂合金的热处理工艺和预拉伸工艺。

1 试验材料及方法

1.1 试验材料

试验型材示意图见图1,化学成分见表1。试验材料是采用机加后尺寸规格为482 mm 的2195铝锂合金喷射成形铸锭,在电阻炉中加热至400 ℃后挤压成160 mm棒材,然后再经二次挤压获得。型材试样是锯切掉挤压头端和尾端余料后,按照200 mm长度锯切而成的。

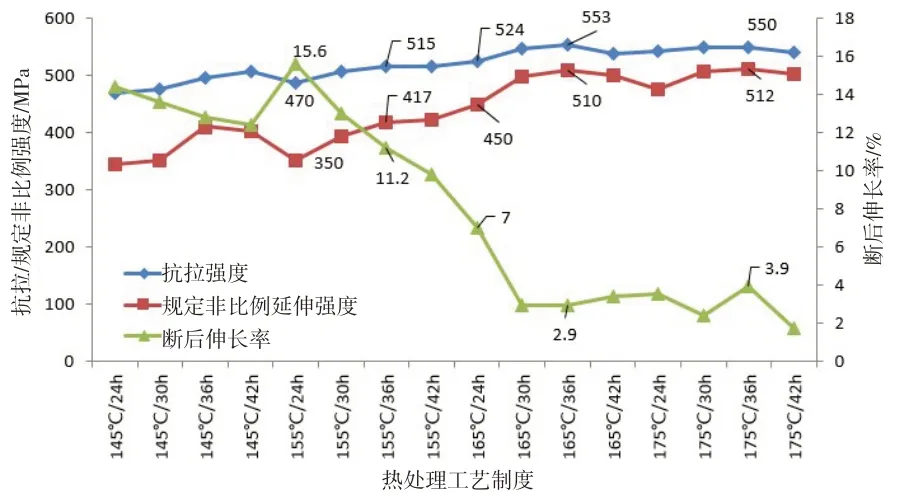

表1 化学成分(质量分数/%)

图1 型材示意图

1.2 试验方法及研究目标值

本研究统一采用淬火温度510 ℃±3 ℃、保温60 min的淬火工艺。试验热处理炉为工业化生产用的12 m立式淬火炉,炉温均匀性±3 ℃。本研究的预拉伸变形目标变形量为0%、2%、3%和4%,拉伸机为10 MN张力拉伸机;所采用的时效温度分别为145 ℃、155 ℃、165 ℃和175 ℃;时效保温时间分别为24 h、30 h、36 h 和42 h;采用箱式电阻炉进行人工时效,炉温均匀性±5 ℃。

采用C MT51 OS型电子万能拉伸试验机进行常温力学性能测试,测试结果取3个试样的算术平均值。透射组织观察采用TECNAI 6220型透射电子显微镜进行,加速电压为20 kV。

所研究产品的力学性能目标值为:抗拉强度、规定非比例延伸强度和断后伸长率分别达到570 MPa、520 MPa和7%。

2 试验结果与分析

2.1 时效工艺和拉伸量对力学性能的影响

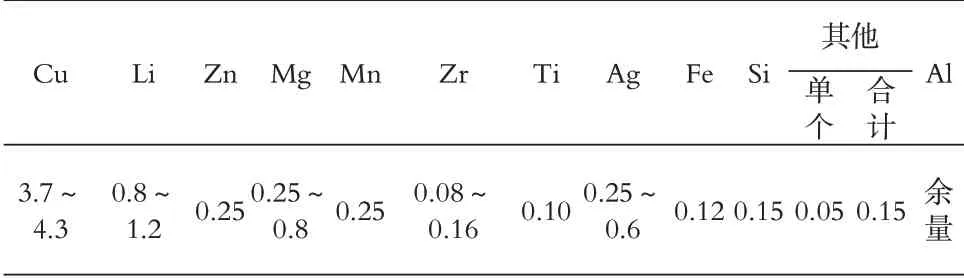

2.1.1 预拉伸量0%下时效制度对力学性能的影响

从图2数据分析来看,型材未经过拉伸工艺处理时,时效温度和时效时间对型材的断后伸长率影响非常大。型材在时效温度为155 ℃、保温时间为24 h 的条件下断后伸长率最大,可以达到15.6%;而随着时间的不断增加,型材断后伸长率则出现明显的下降。当时效温度提升至165 ℃时,型材断后伸长率下降趋势更加明显;时效温度为165 ℃、保温时间为24 h 时,其断后伸长率已低于预期目标值7%的要求。在该制度下型材的抗拉强度为524 MPa,规定非比例延伸强度为425 MPa,与目标值相差较大。从数据分析来看,未经预拉伸处理的型材性能难以达到目标值。通过数据分析可以确定,时效温度165 ℃+保温时间24 h 为无拉伸量时的最佳时效工艺。

图2 不同时效制度下0%预拉伸变形型材的力学性能

2.1.2 预拉伸量2%下时效制度对力学性能的影响

从图3 数据分析来看,预拉伸变形量为2%时,可以提升2195 铝锂合金的性能,但离目标值仍有一定差距。最佳匹配工艺是时效温度155 ℃、保温时间36 h。此时,型材的抗拉强度为582 MPa,断后伸长率为7.3%,到达目标值;而规定非比例延伸强度为494 MPa,与目标值存在较大差距。各工艺条件下,规定非比例延伸强度与抗拉强度始终相差近100 MPa,可见2%预拉伸变形量无法达到目标值。

图3 不同时效制度下2%预拉伸变形型材的力学性能

2.1.3 预拉伸量3%下时效制度对力学性能的影响

从图4 数据分析来看,当拉伸量达到3%时,时效温度为155 ℃、保温时间为30 h 时,型材的抗拉强度为578 MPa,规定非比例延伸强度为536 MPa,断后伸长率为7.7%,符合标准要求。增加时效保温至36 h,抗拉强度为586 MPa,规定非比例延伸强度为543 MPa,断后伸长率为9.0%,与标准要求已经有一定余量空间,说明该制度也是在3%拉伸量下的最佳制度。时效保温时间继续增加后,其断后伸长率开始下降。与预拉伸变形量2%相比,抗拉强度与规定非比例延伸强度的差值明显减小至50 MPa左右。

图4 不同时效制度下3%预拉伸变形型材的力学性能

2.1.4 预拉伸量4%下时效制度对力学性能的影响

从图5 数据分析来看,当拉伸量达到4%时,型材的强度指标进一步提升,抗拉强度指标峰值达到600 MPa 以上,规定非比例延伸强度达到了567 MPa。在综合性能匹配方面,仅有时效温度155 ℃、保温时间36 h时,抗拉强度和规定非比例延伸强度分别达到了596 MPa 和548 MPa,高于目标值,但断后伸长率为7.3%,与目标值非常接近,在工业条件下极有可能出现不合格问题。与拉伸量为3%时相比,其抗拉强度和规定非比例延伸强度分别提升了10 MPa 和20 MPa 左右,二者的差值进一步减小,但断后伸长率出现下降。

图5 不同时效制度下4%预拉伸变形的型材力学性能

2.2 时效工艺和拉伸量对型材组织的影响分析

通过对型材力学性能的分析可知,当型材预拉伸变形量达到3%时,型材力学性能达到目标值。因此,下面重点研究了0%、3%和4%预拉伸变形量对型材组织的影响。

2.2.1 时效155 ℃×36 h+0%预拉伸变形的组织分析

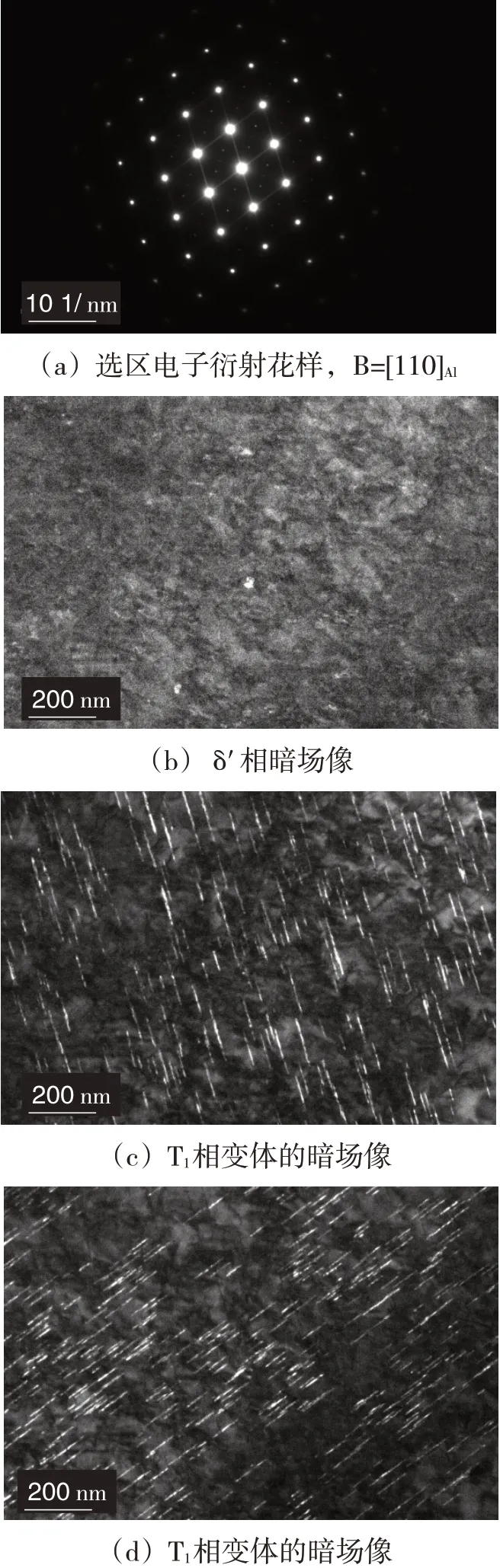

图6 为型材经过155 ℃×36 h 时效+0%预拉伸处理后的TEM衍射斑形貌。

图6 型材经过155℃×36h+0%预拉伸处理后的TEM图

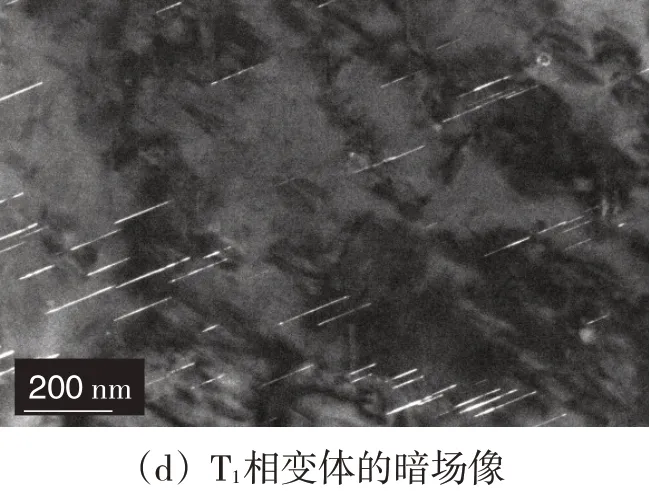

从力学性能趋势图可以判断,型材已处于峰值时效或近峰值时效状态。通过对图6(a)衍射斑观察可知,2195铝锂合金峰值时效后主要强化相为T1相,同时伴有δ′和θ′相存在。观察图6(b)可知,δ′存在有两种形式,一种是单一的δ′粒子,另一种是以δ′和β′复合相存在,复合相的尺寸明显大于δ′单一粒子的尺寸。由于θ′相的数量比较少,图6(a)的衍射花样不显著,θ′相与合金基体呈现半共格关系,因此在[110]Al方向衍射斑以基体菱形衍射斑的短对角线形式存在;图6(c)和图6(d)为T1相在暗场下的衍射芒线。从芒线数量上可以判断,T1相是2195 铝锂合金的主要强化相,对应图6(a)的颜色花样,T1在铝基体花样的1/3和2/3处形成斑点。据资料介绍T1相变存在四种相变体,在[110]Al方向上T1的两个变体偏离晶带轴,在基体菱形花样的对角线处产生斑点,其余两个变体平行于晶带轴,产生菱形的四边芒线[11]。T1的衍射斑点和芒线在图6(a)的衍射花样中可以清晰看到。

2.2.2 时效155 ℃×36 h+3%预拉伸变形的组织分析

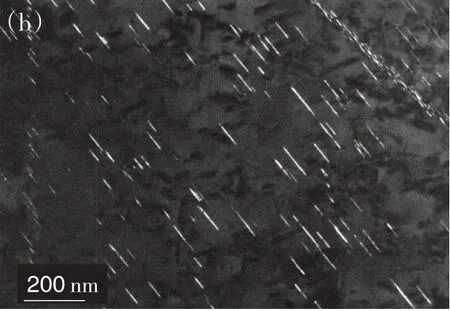

图7 为型材经过155 ℃×36 h+3%预拉伸处理后的TEM 衍射斑形貌。从其力学性能趋势图可以判断,该型材已经处于峰时效状态。从图7(a)衍射斑的观察可知,T1相的颜色斑点比未拉伸的型材更加清晰,这与型材中T1相的析出量有一定影响。观察图7(b)可知,析出的θ′数量减少,而δ′和β′复合相很难被发现,只有少量的δ′相存在。观察图7(c)、图7(d)可知,T1的芒线数量大幅增加,强化相的增加是型材力学性能提升的主要原因。

由图7(a)观察可知,增加3%的预拉伸变形后,型材的位错密度增加,并出现有明显的位错墙组织。图8(b)暗场观察可见,衍射芒线和衍射斑点在位错墙出现明显的聚集,这完全符合铝合金强化机制。预拉伸变形为2195 铝锂合金提供了大量的位错、空位等,为T1和θ′等相的析出提供了更多的形核点,从而影响T1相和θ′的析出数量和密度,最终达到提高型材性能的目的。

图7 型材经过155 ℃×36 h+3%预拉伸处理后的TEM

图8 位错墙

2.2.3 时效155 ℃×36 h+4%预拉伸变形的组织分析

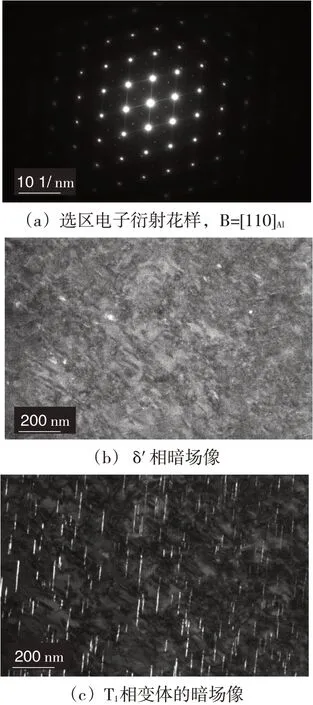

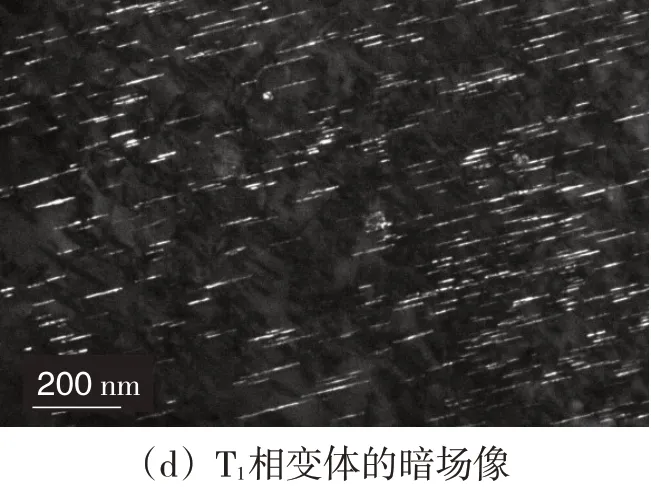

图9 为型材经过155 ℃×36 h+4%预拉伸处理后的TEM 衍射斑形貌。随着预拉伸变形的增加,型材力学性能不断提升,也证明了型材位错密度的进一步增加。观察图9(c)和图9 (d)可知,从芒线数量来看,4%和3%预拉伸变形的芒线数量相差不大,前者更加短小,但部分芒线出现了粗化现象。适度的预拉伸变形可以提高合金的强度,而过大的变形量虽然提供了更多的位错,但也会引起缺陷的进一步长大,进而影响型材的性能。通过性能分析可以看出,型材的断后伸长率已明显出现了下降。θ′相随着预拉伸变形量增加,衍射斑点明显减小,δ′和β′复合相的较大衍射斑点已几乎不存在。

图9 型材经过155℃×36h+4%预拉伸处理后的TEM图

3 结论

(1)喷射成形2195铝锂合金型材的最佳预拉伸变形与时效工艺为3%的预拉伸变形+155 ℃/36 h人工时效处理。

(2)在最佳热处理制度下,型材抗拉强度为586 MPa,屈服强度为543 MPa,断后伸长率为9%,符合用户要求。

(3)通过微观组织分析,型材的时效主要析出强化相为T1相、δ′相和θ′相。当预拉伸变形达到3%时,型材增加预拉伸变形处理后,型材位错密度增加,析出相沿位错墙处密集析出。