大涡模拟航空发动机加力燃烧室内部流场

2020-07-16张书铭杨雨李井华

张书铭,杨雨,李井华

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

自20世纪初以来,航空事业得到了飞速的发展,航空发动机作为航空飞行器的动力装置也随之快速发展,其性能等设计指标也越来越高[1-2]。为了提高其作战性能,军用战斗机广泛采用加力燃烧室来增加其推力。传统的加力燃烧室中的稳定器以及燃油总管等部件在工作中极易发生过热、变形以及烧蚀等现象,降低了发动机的可靠性。另一方面,先进加力燃烧室在提高进口温度和压力的同时,需要大幅度降低流体损失并减轻其质量,而传统结构的加力燃烧室很难满足需求,这使得加力燃烧室中许多部件的整体式造型和一体化设计成为必要。

从20世纪90年代起,CLEMENTS[3]提出将涡轮后框架与加力燃烧室一体化设计后,在国际上许多先进的航空发动机加力燃烧室设计中广泛采用一体化设计技术,美国第4代发动机F119[4]采用一体化设计思想,取消了加力燃烧室内的混合装置,减轻了发动机质量。

随着计算方法和计算能力的不断提高,数值仿真技术已经成为加力燃烧室设计中除实验之外的另一重要研究手段。孙雨超、张志学[5]等人提出了一种与涡轮后框架一体化的加力燃烧室方案,并用商业软件Fluent对其进行了三维冷态和热态流场数值模拟研究,证明该方案具有良好的综合性能。随后李峰、王伟龙、邹咪、尹成茗等[6-9]针对承力支板、中心锥、分流环等加力燃烧室结构进行了结构设计及结构优化研究,提出了不同的一体化加力燃烧室设计,并开展了大量的数值模拟研究,验证了所提出一体化设计的可行性。

因此,为了充分掌握加力燃烧室内气流的流动情况,满足新一代航空发动机加力燃烧室的设计需要,本文基于LES计算方法,采用动态亚网格湍流模型,对某一体化加力燃烧室内非反应流场进行计算,得到了加力燃烧室内的时均和非稳态流场分布。

1 数值模型

大涡模拟的基本思想基于湍流流动中涡团的不同特征及表现,将其分为可直接求解的大尺度涡团及需要亚网格模型进行模化的小尺度涡团。为了使模型更好地适应当地流场结构,GERMANO[10]提出了动态亚网格模型,该模型通过采样最小的求解尺度,并利用这些信息来模拟亚网格尺度。在动态亚网格模型中,需要进行两次滤波。其中初次滤波尺度采用的是网格尺度,而在已求解尺度进行的第二次滤波,其滤波尺度Δ要大于网格尺度。

(1)

(2)

(3)

(4)

其中:(a)^=为2次过滤;αij与βij为简记的张量系数矩阵。

(5)

则式(5)可改写为:

(6)

Lilly[11]采用最小二乘法计算Cd,得到:

(7)

其中括号“< >”表示时间平均过程,即:

(8)

式中α为<1的常数。

由于式(7)中Cd不是有界的,本文采用如下限制,提高模型的稳定性,其中υSGS为亚格湍流黏度系数。

(9)

2 研究对象

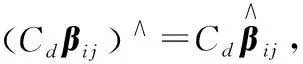

本文的研究对象为某型一体化加力燃烧室。该燃烧室将涡轮最后一级导向叶片与加力燃烧室中的火焰稳定器进行一体化设计,其结构主要由空心叶片、空心中心锥、凹腔点火区、隔热屏以及燃油系统组成,如图1所示。

图1 一体化加力燃烧室结构示意图

本文采用商业软件ICEM对一体化加力燃烧室分区生成结构化网格。图2为燃烧室网格示意图,其中在空心叶片内部采用C型剖分对叶片壁面附近区域网格进行加密,总网格数为1400万。

图2 网格示意图

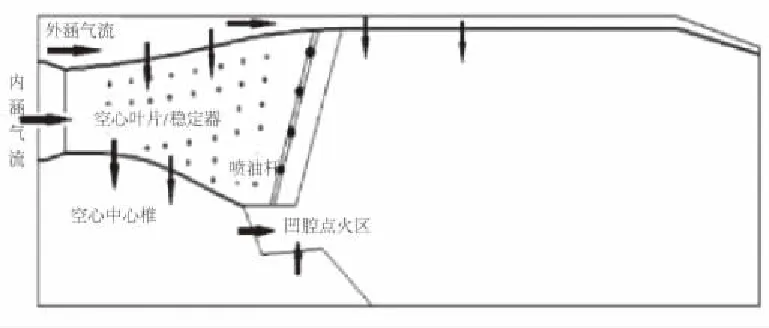

计算设置进口参数如表1所示。进口速度采用时均速度加随机脉动,出口采用自由出流;采用遮挡固体法[12]实现对壁面小孔的计算,规避计算域中的固体区域网格。对于有孔近壁面区域的流场结构,引入LevelSet函数对固体周围流体区域进行修正;无孔壁面处采用Werner-Wengle[13]近壁模型进行处理;同时结合Van Driest[14]衰减函数对近壁区的湍流涡黏度系数进行修正。

表1 进口参数

3 计算结果及分析

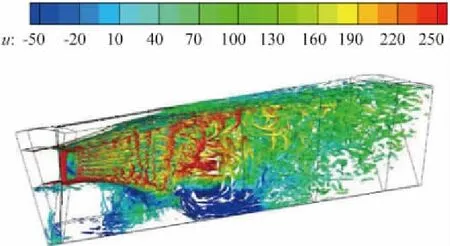

图3为加力燃烧室内流向速度染色的Q准则等值面图,其中Q=107。其中Q取决于应变率张量Sij与转动张量Ωij:

(10)

由图3可知在燃烧室筒体内,大结构涡逐渐拉伸、断裂为小结构涡团,使得筒体后端涡团尺寸明显小于叶片尾缘附近的涡团。同时部分外涵气流通过空心叶片流入空心锥内,在空心叶片内部流道中,气流与叶片壁面相互作用生成部分涡结构,并随着外涵气流流入中心锥内。在中心锥内,气流流道的突扩作用导致涡团逐渐耗散,尺寸逐渐变小。由于内涵流道在凹腔点火区以及中心锥尾端位置处流道出现突扩段,导致中心锥后部形成一个较大的回流区。

图3 加力燃烧室流向速度染色Q准则等值面图

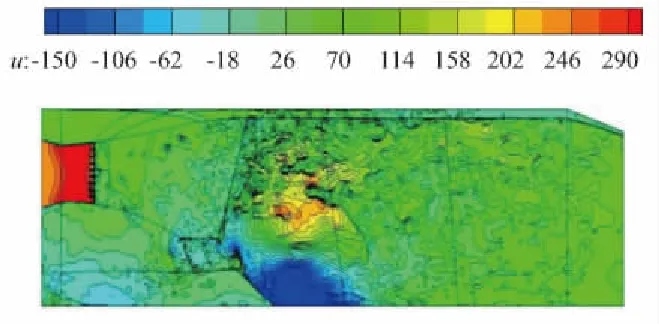

图4为中心截面瞬时流向速度分布,图5为叶片通道截面瞬时流向速度分布。由图4和图5可知,内涵进口气流进入叶片通道后,由于叶片的堵塞作用,气流速度先增大,后随着中心锥以及外涵通道的收缩,内涵气流再逐渐减速扩压;在凹腔点火区前端,中心锥型面的扩张角度逐渐增大,在逆压力梯度的作用下,该位置逐渐出现了流动分离。在凹腔点火区的底部,由于底部壁面处存在冷却小孔,外涵气流进入中心锥后由底部小孔射出,使得内涵气流发生偏转,在中心锥后侧形成了一个较大的回流区,该回流区的高度略高于凹腔点火区的下壁面。由于叶片通道顶端壁面的扩张角相比中心锥型面较小,气流偏转较小,使得同一流向位置处,在加力燃烧室筒体内中心处的气流流向速度明显低于外侧气流速度。

图4 中心截面瞬态流向速度分布

图5 叶片通道截面瞬态流向速度分布

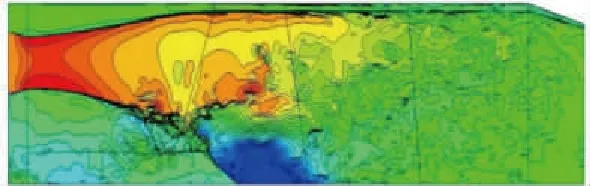

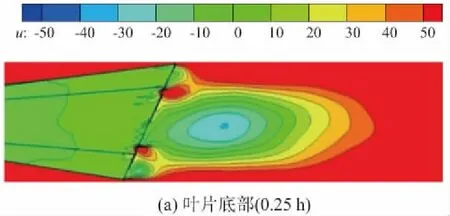

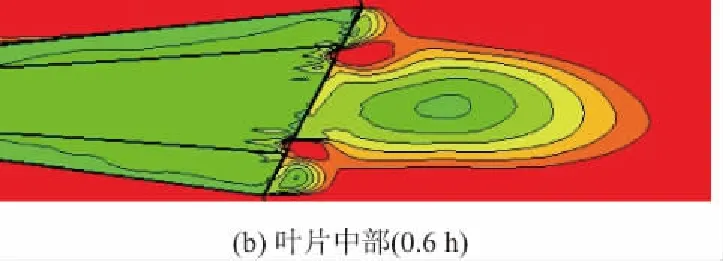

图6为不同径向位置叶片尾部时均流向速度分布云图。由图可知,在整个叶片后侧存在被叶片尾部壁面狭缝内的射流空气所截断的回流区。在不同径向位置处的两狭缝之间的主回流区大小存在一定的差异,叶片底部的回流区最大,叶片中部次之,叶片顶部的回流区最小;外涵气流由叶片顶端进入空心叶片内部,叶片顶部气流压力和速度明显高于叶片中部及叶片底部,使得狭缝与叶片通道之间的回流区在叶片顶部达到最大,而在叶片中部及底部相差不大。

图6 叶片尾部时均流向速度分布云图

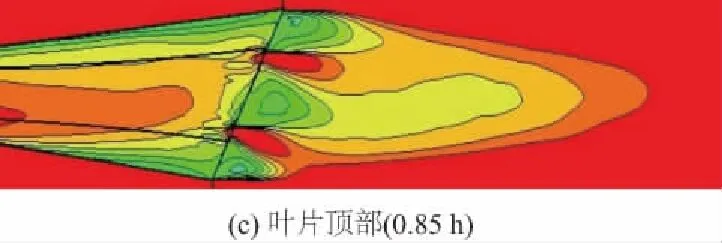

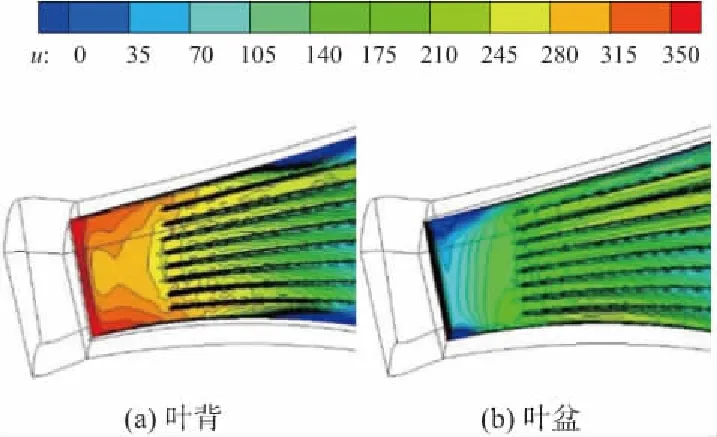

图7为叶片表面时均流向速度分布,其中图7(a)为叶背位置,图7(b)为叶盆位置。对比叶盆与叶背表面速度分布,可以发现在叶片中部、叶背处分离较为明显。由图7(b)可以看出在叶片前端、叶盆处也出现了较小的分离。这可能是由于导向叶片的攻角不能很好地贴合加力燃烧室进口气流,同时叶片上下端壁面作用导致二次流和低动量区的存在,但在该区域缺失相应的试验数据,无法确定数值模拟出现的流动分析是否真实存在。

图7 叶片表面时均流向速度分布

4 结语

本文基于LES计算方法采用动态亚网格模型,对一体化加力燃烧室内的流场进行初步预测,得到了非反应流场的数值模拟结果。计算结果表明:1) 采用大涡模拟方法能够模拟出加力燃烧室筒体内尺寸较小的涡团及涡团的掺混耗散过程,由孔内流入内涵通道的气流能够很好地将加力燃烧室壁面与内涵高温气流隔开,实现对空心叶片等高温部件的冷却;2) 由于中心锥型面扩张角过大,在叶片通道内出现了气流分离,并在中心锥后侧形成较大的回流区。在空心叶片尾部存在稳定的回流区,此回流区被叶片尾部壁面上流出的气流所隔断,使得该回流区的结构较小。