空气预热器堵塞机理及防堵对策研究

2020-07-16王忠宝

王忠宝

(广东国华粤电台山发电有限公司,广东 台山 529200)

0 引言

国家环保要求日益严格,火力发电厂脱硫脱硝面临着更加严格的要求。但伴随着各火力电厂相继加装脱硝装置以后,空气预热器(回转式)堵塞的问题变得更加突出。而空气预热器堵塞给各火力发电厂带来了极大的安全隐患及经济损失。因此,空气预热器的防堵问题成为火电厂迫切需要解决的实际问题。但空预器堵塞过程受很多因素共同影响,因此,针对空气预热器运行过程发生堵塞这一问题的关键在于研究和分析空气预热器的堵塞机理。

本文通过对比某电厂的空气预热器堵塞积灰前后相应的数据变化,分析堵塞后从数据上表现出的现象,结合对换热元件灰垢的取样分析,深层次的分析了空气预热器堵塞的机理和带来的后果,并且基于对机理和现象的分析得出了应对空气预热器堵塞问题的几种解决方案,并分别对每种方案进行分析,对比各种方案的利弊。结果表明:空气预热器循环风防堵的方案更可行、可靠。

1 某电厂空气预热器运行状况

相比较其他空气预热器,回转式空预器由于结构紧凑,换热效率较高,所以大型火电厂通常采用回转式空预器。但是,回转式空气预热器堵灰问题是各大火电厂自从加装脱硝装置以后所面临的普遍存在问题,某电厂3号机组自2015年1月经过SCR脱硝改造后,仅运行3个月,该机组的空气预热器产生较为明显地堵塞,这直接引发以下几点连锁反应:

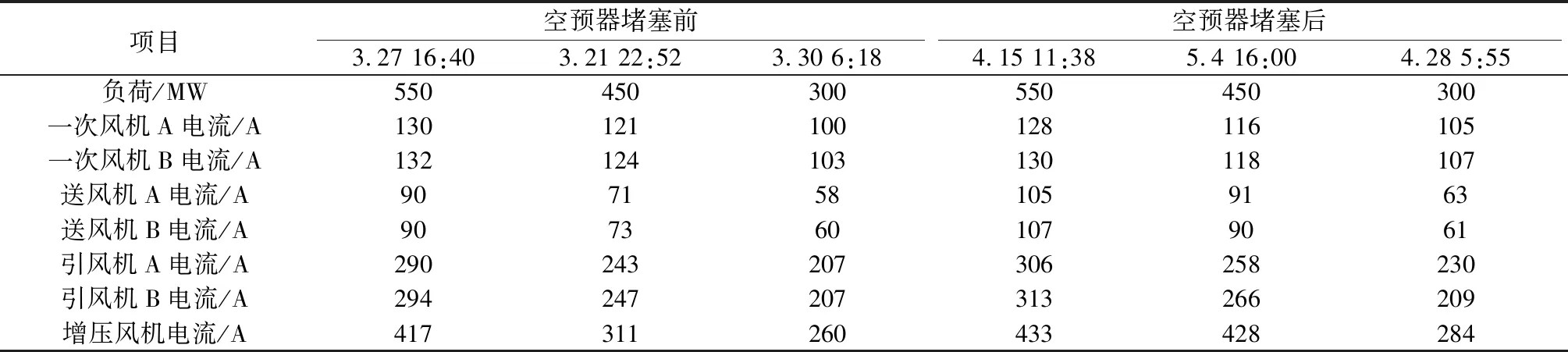

(1)流道阻力上升,风机耗功增加

该电厂3号机组在1月份完成脱硝系统改造,加装脱硝装置后,从2015年1月底机组开始正常运行,从1月至4月运行这期间,空预器在570 MW负荷时,A侧的一次风差压从1.15 kPa升高到2.30 kPa,二次风压差从1.4 kPa升高至1.9 kPa;而B侧一次风压差从0.9 kPa升高至1.9 kPa,二次风压差从1.50 kPa升高至1.95 kPa。从以上数据可以明显看出一、二次风压差都有明显升高,反映出空预器流道阻力上升,这会影响机组带负荷能力,而风机为满足风量也必然提高风机出力,导致风机耗功增加。分析其原因是由于空预器发生了堵灰现象,增加了流道的阻力。对比3号机组不同负荷时三大风机电流变化情况见表1。

空器预热器堵塞后3号机组负荷最大带至420 MW,若再增加机组负荷则风机出力已无法满足炉内稳定燃烧要求。

(2)换热恶化,排温升高

当空气预热器换热元件表面覆盖一层灰后,使得换热元件的换热系数急剧降低,导致烟风和空预器内换热元件换热恶化,甚至在堵塞严重区域,换热远近几乎不参与换热,相当于缩小了空预器整体换热面积,这大大降低了空预器的换热能力,偏离原本的设计要求,最后还会导致出口排温升高。详见表2。

表1 2015年3号机组空预器堵塞前后三大风机电流对比表

项目空预器堵塞前空预器堵塞后3.27 16:403.21 22:523.30 6:184.15 11:385.4 16:004.28 5:55负荷/MW550450300550450300一次风机A电流/A130121100128116105一次风机B电流/A132124103130118107送风机A电流/A9071581059163送风机B电流/A9073601079061引风机A电流/A290243207306258230引风机B电流/A294247207313266209增压风机电流/A417311260433428284

表2 空气预热器堵塞前后排烟温度对比表

(3)锅炉压力波动较大

空气预热器在不断旋转中,堵灰区域的位置不断移动,造成风道的阻力不断变化,从而导致了锅炉炉膛内的压力波动,正常情况下,炉膛内处于负压燃烧状态,一旦波动到正压,就会直接影响炉膛内的安全燃烧。3号机组空气预热器发生堵塞前炉膛负压波动幅值远小于空气预热器堵塞后。在前后对比中,空气预热器堵塞前炉膛负压波动频率明显小于空气预热器堵塞后。空气预热器堵塞前炉膛负压波动一般在-50~200 Pa间,空气预热器堵塞后负压波动范围在-100~500 Pa,这会严重危及炉内燃烧安全。

(4)漏风量增加

当3号机组空气预热器发生堵灰之后,由于阻力的增大,若想维持原有的送风量,必须提高送一次风机的出口压头,也必须对应地降低引风机的入口压头,导致空气侧的压力愈高,烟气侧压力愈低,两侧的压差变大,使得空气预热器的漏风更加严重。3号机组自1月空气预热器柔性密封改造完成,测试漏风率A侧2.69%、B侧5.49%,平均漏风率4.09%。运行至4月后空气预热器漏风率A侧10.40%,、B侧12.75%,平均漏风率11.58%。前后对比空气预热器漏风率增大7.49%,空气预热器漏风率明显增大。

2 空气预热器堵塞机理分析

我们对该电厂3号机组空气预热器冷端换热元件灰垢进行了取样分析,分析如下:

2.1 灰垢取样成分分析

提取一定量的灰样于容器中,使灰样放置于干燥箱中干燥2 h,冷却到25℃,通过计算可得灰样含水量为15.85%。然后继续对灰样以15℃/min的加热速率加热,使灰样温度达到500℃,保持0.5 h,然后继续以15℃/min的加热速率加热,使加热温度达到815℃,在此温度下保持1 h,最后冷却到25℃。经过上述的处理后,样本从原来的灰黑色变成了土黄色。通过分析对比,样品在干燥后平均燃烧损失率达到49.0%,灼烧的质量损失超过了59%。由此可知,原始灰样在燃烧过程中所释放的元素主要是由S、N、H和O元素构成。

通过使用Jade5.0,将初始灰样与标准的矿物质卡片对比得出,灰样的主要成分有硫酸铵、铵明矾、二氧化硅、硫酸钙以及二水合硫酸钙等晶体。除去N、H和S元素外,灰样其他成分质量占比约78%,原始灰样的XRD图谱见下图1所示。

图1 空预器冷端换热元件表面原始灰样XRD图谱

通过分析结渣位置,得出结论N元素主要来源于SCR反应器的出口处逸散出去的氨气,发现这一问题,主要是通过分析灰样中的硫酸铵的含量占比较高。NOx排放量的减少主要通过加入较高比例的还原剂,但是这样却会导致氨气的大量逸散。

另外,增设催化剂的层数(第三层或者第四层)会导致烟气中的SO3浓度上升。一般情况,铵盐不会融化黏附,主要应为硫酸铵的熔点很高。但是如果烟气的温度骤降,其中的水蒸气就会增加,硫酸铵溶于水就会容易附着于受热壁。

硫酸铝的形成是因为灰颗粒中的铝结晶矿物质,在温度骤降的情况下,硫酸雾浓度上升,两者相互化学反应,然后这些硫酸铝就黏附在了催化剂表面。然后因为水蒸气的原因导致硫酸铵和硫酸铝形成硫酸盐二聚物,这就是灰样中的铵明矾。硫酸钙来源于燃烧过程。

2.2 灰样的微观形貌

通过对原始灰样进行微观分析,可以得到图2,从图中可以看到其中的亚微米球形颗粒被一些絮状物包裹形成了更大的颗粒。这些絮状物主要是硫酸盐组成的,由于在烟气温度骤降的情况下,水蒸气增加导致小颗粒灰分黏附在了壁面上,将图2中所选取得区域进行DES元素分析,得到结果见图3。通过图3可以得出结论,图2所分析的区域有S和N元素的存在,这一结果恰恰证明了硫酸盐的存在。

图2 原始灰样颗粒微观形貌

图3 原始灰样EDS元素分析

通过分析发现,氨气的逸散是导致分机叶片表面硫酸盐积累的主要原因之一,造成氨气逸散主要有以下几个原因:

(1)进口烟气中含有大量的NOx,为了降低出口烟气中的NOx浓度从而增加喷氨量;

(2)常规空气预热器中硫酸氢铵沉降区;

(3)进口的烟气中NOx含量分布不均匀,可能出现局部的NOx含量偏高,而偏高的NOx信号反馈至脱硝控制系统将会造成喷氨量增多;

(4)锅炉运行出现变工况时,脱硝系统的喷氨量控制调节无法及时响应变工况,从而造成氨逃逸量增大;

(5)脱硝系统的喷氨格栅出现泄漏;

(6)催化剂的使用时间较长或已损坏、堵塞,导致其活性下降;

(7)不能准确及时的监测氨气逃逸率。

其次,由于空预器冷端管壁温度范围通常为60~70℃,低的可能在45~60℃,因此,当排烟温度过低时将使得烟气含水量提高,然后与SO3产生了硫酸酸雾,并附着在灰粒的表面,增加了灰粒的粘附力,加剧了灰粒在空预器冷端管壁的沉积,然后在长时间的运行过程中积累成较为严重的灰垢。

3 基于机理的空气预热器防堵对策

3.1 高低硫燃煤合理掺混保证硫含量

将不同硫含量的煤按一定比例购进,然后将不同硫含量的燃煤进行合理掺混,保证进入炉膛的燃煤硫含量保持在1.49%以下,再结合烟气脱硫工艺,降低硫酸氢氨的生成量。

3.2 合理吹灰操作,保持空预器换热元件清洁

通过监测空气预热器的差压变化情况,反映空预器的积灰程度,以此作为吹灰操作的依据,合理调整吹灰次数。当出现差压较大时,可进行连续吹灰操作。另外,省煤器的吹灰装置也应保持正常投运,可减少空预器末端积灰,降低流道阻力。

3.3 利用高压水冲洗空气预热器

在遇到某些特殊情况,例如积灰明显严重,差压过大,影响机组带负荷能力,电厂运行人员可考虑在停机检修时利用高压水对空预器进行冲洗操作。冲洗时要注意冲洗方向,先自下而上冲洗,然后自上而下冲洗,防止灰垢淤积在换热元件间隙。当冲洗完成后保持自然晾干,或者强制通风吹干。在线使用高压冲洗水系统,一般设定压力不低于25 MPa,在如此高的压力下对空预器蓄热元件及密封损坏较大。

通过某厂在线高压冲洗的调研中得知:频繁使用在线高压水冲洗直接导致蓄热元件损坏、径向密封失效,元件损坏形成碎片堵塞空预器流通通道,导致密封失效,从而使得空预器漏风率急剧增大。空预器漏风率的增大导致机组运行中炉膛负压的波动变大,锅炉燃烧不稳,风量加大电耗增加,风机运行失速现象发生;同时频繁投入高压冲洗水,使得烟气中带水,烟道内部积灰板结及烟道腐蚀加剧,电除尘效率降低等问题,严重影响系统的安全、经济运行。

3.4 进行空气预热器蓄热元件改造

在对某厂空气预热器的换热元件进行拆解查看空预器内部的部分换热元件覆盖了一层灰垢,另外,在一些仓格中可以发现倾斜倒伏的现象。因此,该电厂经过分析评估决定对空预器的换热元件进行改造,选择流通通道更大且为直道的波纹形式,并将冷端蓄热元件全部采用镀搪瓷工艺。机组启动后,在额定工况下,空气预热器的烟气侧差压下降至0.6 kPa,排烟温度降低了20℃,引风机电流下降30 A,空预器出口一、二次风温度也在合理的范围内,但运行一段时间后空预器又再次出现堵灰现象,并未彻底解决空预器存在的堵灰问题。

3.5 冷风加装暖风器

锅炉暖风器的工作原理是利用汽轮机低压抽汽来加热空预器的进口空气。锅炉暖风器安装在送风机的出口与空预器的入口之间,所以又可以称其为前置式空预器。加装暖风器之后,提高了进入空预器的空气温度,空预器壁温升高,可以有效防止低温腐蚀。采用锅炉暖风器后,空预器的传热温差减小,因此锅炉排烟温度升高,锅炉热效率下降。暖风机改造系统示意图如图4所示。

图4 暖风器改造系统示意图

在机组启动阶段,暖风器的热源是辅助蒸汽,对一二次风进行加热,当处于常规运行过程中,将抽汽点切至汽轮机四级抽汽点。汽轮机四级抽汽点出来的蒸汽,通过进口调节阀进入暖风器的两侧,而蒸汽凝结的疏水排放至疏水箱,通过下面的疏水泵输送至5号低压加热器或凝汽器中。

暖风器的加热原理与传统加热器原理类似,在蒸汽凝结过程中通常会积聚部分难融气体。为了防止这些气体积聚对疏水正常的影响,通过加设包含节流孔板的排气管路,使得凝汽器与排气管路相连。当暖风器正常运行时保证排气管路排气顺畅,来确保暖风器输水正常,提升暖风器的运行效率。

整个暖风器的设备较为简单,结构紧凑,不需另加烟道,可通过调节开度大小控制空预器冷空气入口温度。

由于暖风器加热原理为利用热蒸汽加热冷空气,运行时主要存在以下缺点:

(a)由于安装在风道中,且结构紧凑,增加了风道的阻力,尤其是夏季暖风器不投入运行时,空气也要流经暖风器,提高了一、二次风机的耗电量;

(b)暖风器容易发生漏泄,如果暖风器泄漏的汽、水带入空预器之后,加速腐蚀和堵灰,更影响到锅炉的燃烧效率。

(c)暖风器的加热源为热蒸汽,这使得机组耗费了用于做功的高温蒸汽,并且投运暖风器后对排烟温度有一定影响,使得整个机组的运行效率降低,造成一定的经济损失。

3.6 空气预热器循环风防堵

在空预器的冷端选择一个温度较低位置,在该位置增设一个循环风分仓与循环风机,驱动热风在风道内不断循环。冷风在空预器热端吸收热量,变成大约290℃的热风,然后通向空预器冷端进行换热,加热冷端温度较低金属,这相当于增加一个换热过程来减少了空预器冷端金属温度分布不均。降低空预器局部温度太低的现象。

风机调节采用变频调节,可根据环境温度及空预器冷端加装的红外测点所测得的元件温度的高低进行风量调节,满足冷端蓄热元件加热前提下尽量降低风机电耗。首先,热量来源是自身产生的热风,该方法不需要靠其他外部热源来加热局部蓄热元件,满足能量最优使用;其次,被加热的位置是连接烟气侧的蓄热元件,该位置如果温度较低很容易结露从而导致堵塞,专门提升该位置蓄热元件的温度,不仅能降低堵塞,也不需要使用过多的热量去提升整个冷端温度,间接地降低了对排烟温度的影响,同时单独的分仓格有利于热量集中。

4 结论

综合以上防堵对策分析得出以下结论:

(1)严格把控燃煤掺配环节,合理控制入炉煤的含硫量。由于现阶段各电厂购煤紧张,严格控制来煤质量存在购不到煤的困难。

(2)加强空预器吹灰工作及加装高压冲洗水。两者措施路线旨在通过机械方式去除已生成的灰垢,给机组运行带来诸多负面影响直接危及机组安全、经济的运行并属于后期治理措施,未能从根本上进行防治。

(3)进行空预器蓄热元件改造,空预器出口一、二次风温度恢复至合理范围内,但运行一段时间后空预器再次出现堵灰现象,并未彻底解决空预器堵灰问题。

(4)冷风加装暖风器,增加了风道的阻力,尤其是夏季暖风器不投入运行时,空气也要流经暖风器,提高了一、二次风机的耗电量;暖风器容易发生漏泄,如果暖风器泄漏的汽、水带入空预器之后,加速腐蚀和堵灰,更影响到锅炉的燃烧效率;暖风器的加入对排烟温度影响较大,降低了整个机组的运行效率,造成大量的经济损失。同时冷端温度提升幅度较小,防治效果不明显。

(5)空预器循环风防堵,此技术着实从堵灰机理着手,选择冷端温度最低点进行温度提升,从本质上防止NH4HSO4形成;其次循环风机增压后的热风对元件本身具有一定冲刷作用,可以同时去除元件表面所形成的灰垢。通过某厂改造结果显示,该技术已取得明显成效,同时改造后带来了可观的经济效益。相较其余五种措施技术,空气预热器循环风防堵更可行、可靠。