机针运行方式对缝合复合材料拉伸性能的影响

2020-07-15焦亚男毛丽贺

徐 温,焦亚男,毛丽贺

(1.天津工业大学纺织科学与工程学院,天津300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津300387)

0 引言

碳纤维增强树脂基复合材料具有质轻、高强、高模、强耐腐蚀性、强耐疲劳性及强可设计性等特点,广泛应用在航空航天、船舶海洋、建筑桥梁、医疗器械、体育器械等领域[1-5]。传统复合材料层合板具有二维结构特性,靠树脂与增强材料间的界面粘结作用形成整体结构。因此,层合板具有层间断裂韧性差、损伤容限低的特点,使层合板的应用受到限制。改善层合板层间性能的方法主要有提高基体的韧性[6]、提高增强纤维与基体间的界面性能[7]、短纤维[8]或纳米颗粒[9]层间增强及在厚度方向引入增强结构等。厚度方向引入增强的结构设计方法有三维纺织技术(三维编织[10]、三维机织[11])、三维缝合[12]、Z-pin增强技术[13]等。三维纺织技术在加工形状复杂制件时存在困难,织造工序较为复杂,制备周期长,成本较高,多用于制造导弹鼻锥和发动机喷嘴、发动机叶片、弹道导弹、装甲面板等。Z-pin技术需要预先制备金属Z-pin或Z向纤维柱,设计灵活性较缝合技术差。与未植入Z-pin的复合材料相比,Z-pin复合材料的拉伸强度和压缩强度分别降低了40%和33%[14]。另外,Mouritz等[15]发现,Z-pins与周围基体间产生热残余应力,导致Z-pins脱粘,纤维膨胀,纤维体积分数下降。缝合技术沿传统二维预制体厚度方向引入缝合线,不仅具有易适用性和生产灵活性,还提供了材料内部的结构完整性和厚度方向增强性[16-17]。

虽然缝合技术可以改善复合材料面外力学性能,但其对于面内力学性能的影响仍然存在争议。杨龙英[18]将锁式缝合、链式缝合和临缝三种缝合方式下的复合材料力学性能与未缝合复合材料进行对比,发现缝合使复合材料的拉伸强度减低。Kadi等[19]将多壁碳纳米管(MWCTs)加入树脂基体中,结合缝合技术制备了纳米/缝合复合材料,研究了未缝合、缝合和纳米/缝合复合材料的拉伸性能,发现缝合技术和纳米/缝合技术使复合材料的拉伸强度和拉伸模量略微下降。但有一部分学者研究发现缝合使复合材料的拉伸性能略微增加。Arief等[20]研究了缝合密度和缝线尺寸对复合材料面内拉伸的损伤机制,发现粗缝合线能有效抑制边缘分层,明显改善其拉伸强度。

目前对变缝合参数下复合材料拉伸性能的研究绝大部分是针对薄型缝合复合材料。缝合预制体厚度方向的增大需要缝合机针具备大长度、高穿刺力。对于同直径缝合机针,长度的增加会使其穿刺力下降。而缝合机针直径的增大可提高其穿刺力,但使织物层中纤维的破坏程度增大,降低复合材料的力学性能。为解决现有缝合设备难以制备大厚度缝合预制体的问题,开发一种可制备大厚度缝合预制体的缝合设备对促进缝合技术发展具有重要意义。本文设计了一种缝合机针旋转式的单针缝合设备,并研究了两种厚度下分别由新型旋转式状态缝合机针与直刺式状态缝合机针制备的缝合复合材料的拉伸性能。使用红外热像仪观察缝合机针与纤维的摩擦产热情况,使用非接触全场应变测量系统(DIC)获取试样拉伸过程中的应变状态,采用选散点法研究试样不同区域的拉伸纵向应变,使用数码电子显微镜和扫描电镜观察试样的拉伸失效断貌,分析拉伸失效模式。本研究对促进缝合技术发展具有重要意义。

1 实验部分

1.1 原材料

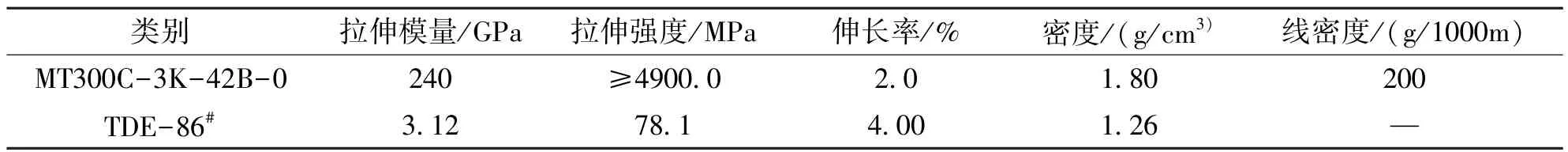

碳/环氧缝合复合材料的增强体材料为MT300C-3K-42B-0碳纤维(河南永煤碳纤维有限公司),基体材料为天津晶东化学复合材料有限公司的环氧树脂 TDE-86#(环氧值≥0.90±0.2)、固化剂甲基四氢苯酐、催化剂N,N—二甲基苄胺。碳纤维织物为八枚五飞经面缎纹织物(江苏天鸟高新技术有限公司),组织图如图1所示。碳纤维和环氧树脂TDE-86#性能如表1所示。

表1 碳纤维和环氧树脂TDE-86#性能

图1 八枚五飞缎纹组织图

1.2 缝合复合材料制备

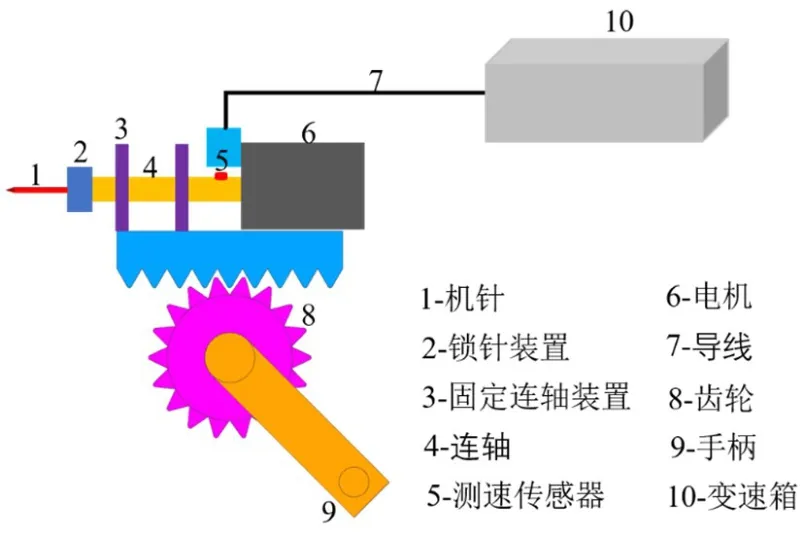

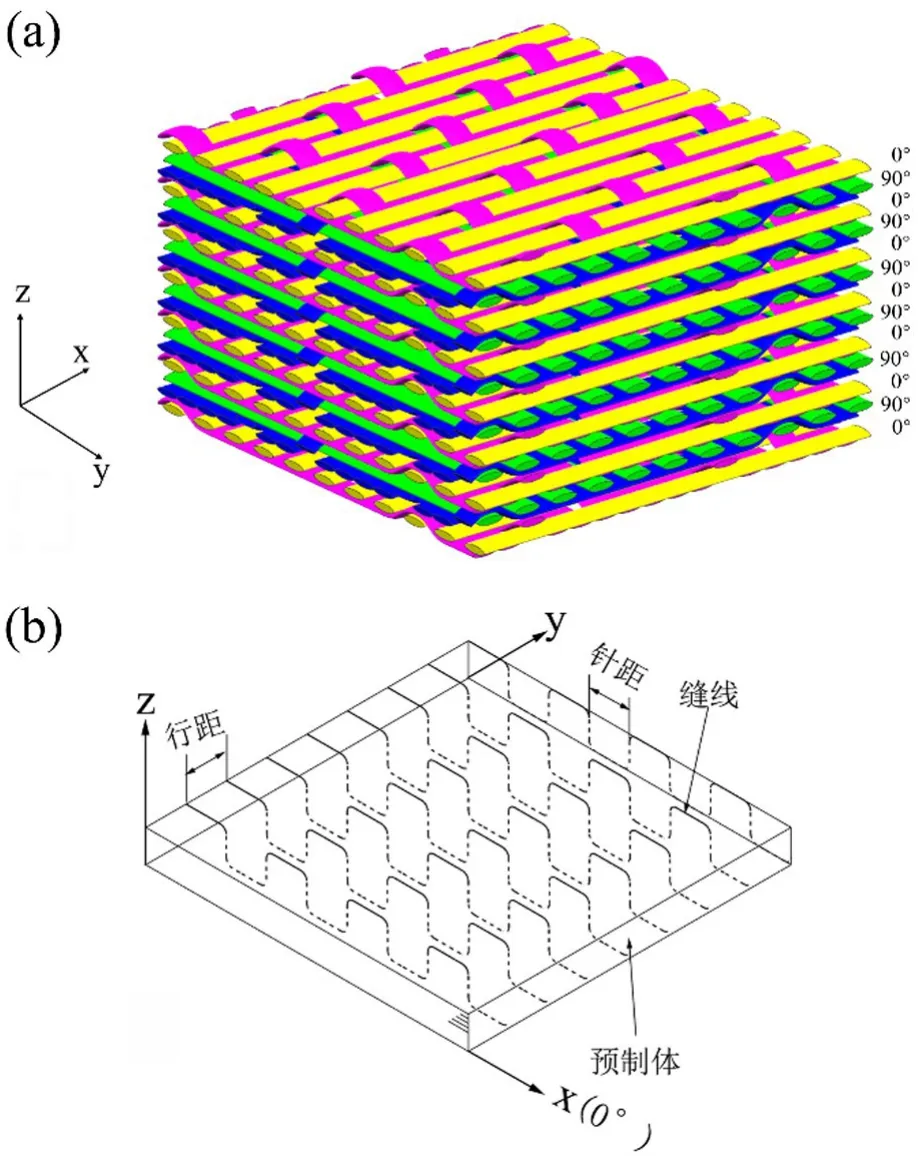

使用自制缝合机针旋转式单针缝合设备,缝合机头装置如图2所示。缝合机针以0转/min(直刺式)和2000转/min的速度对13层和25层0°/90°正交对称铺层的八枚五飞缎纹碳纤维织物进行穿刺,并使用双合股MT300C-3K-42B-0碳纤维按照5mm的缝合针、行距沿0°方向对多层碳纤维织物进行缝制,制备出两种机针运行方式与两种铺层数量的缝合预制体。0°/90°正交铺层示意图如图3(a)所示(x方向为0°层经纱方向,y方向为0°层纬纱方向,z向为厚度方向),零度缝合针迹图如图3(b)所示。

图2 缝合机针旋转式机头装置示意图

采用RTM固化成型工艺制备四种碳/环氧树脂复合材料层合板,分别命名为 Z13、X13、Z25、X25。铺层数量为13层的缝合预制体选择长×宽×厚为380mm×180mm×4mm的模具,铺层数量为25层的缝合预制体选择长×宽×厚为380mm×180mm×8mm的模具。

图3 (a)0°/90°正交对称铺层示意图;(b)零度缝合示意图

1.3 单轴拉伸实验

根据ASTM D3039标准,沿缝合复合材料层板的缝合方向(0°)进行取样,样件的长×宽×厚为250mm×25mm×4mm 与250mm×25mm×8mm。 使用长50mm×宽25mm×厚2mm的铝材加强片夹持试样两端。使用酒精擦拭试样一面,将黑白漆均匀喷覆于试样表面,制备散斑试样。

在室温条件下,采用日本岛津AG-250KNE万能强力试验机沿缝合方向(0°)进行复合材料的单轴拉伸性能实验,同时采用德国道姆光学科技有限公司的非接触全场应变测量系统(DIC)(ARAMIS 5M)记录试样应变情况,系统间隔1s采集一次图片。试验速度为2mm/min,试样拉伸断裂时实验停止,每组试样进行五次平行试验。

1.4 表征测试

使用VarioCAM@R High Definition红外热像仪观察直刺式和旋转式缝合机针穿刺织物层过程中与纤维的摩擦产热情况,使用日本威信VIXEN PC-230数码电子显微镜和日本Hitachi TM3030型扫描电镜观察缝合复合材料的拉伸失效断貌。

2 试验结果与分析

2.1 缝合机针与纤维摩擦测试结果

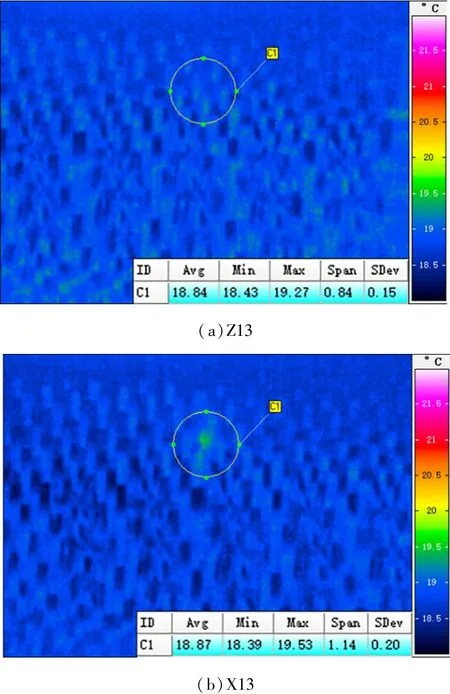

图4为缝合机针穿刺13层织物的表面热像图。从图4中可以看出,直刺式和旋转式缝合的织物层表面最高温度分别为19.27℃、19.53℃,后者比前者高0.26℃。缝合机针穿刺织物层过程中,机针与纤维发生摩擦作用产生热量。根据作用力与反作用力原理,缝合机针所受摩擦力与纤维所受摩擦力大小相等,方向相反。所以,缝合机针在旋转状态下穿刺织物层对纤维产生的摩擦作用大于直刺式穿刺,穿刺厚度越大,两种机针运行方式下的穿刺摩擦作用相差越大。

图4 缝合机针穿刺13层织物的表面热像图

2.2 拉伸测试结果

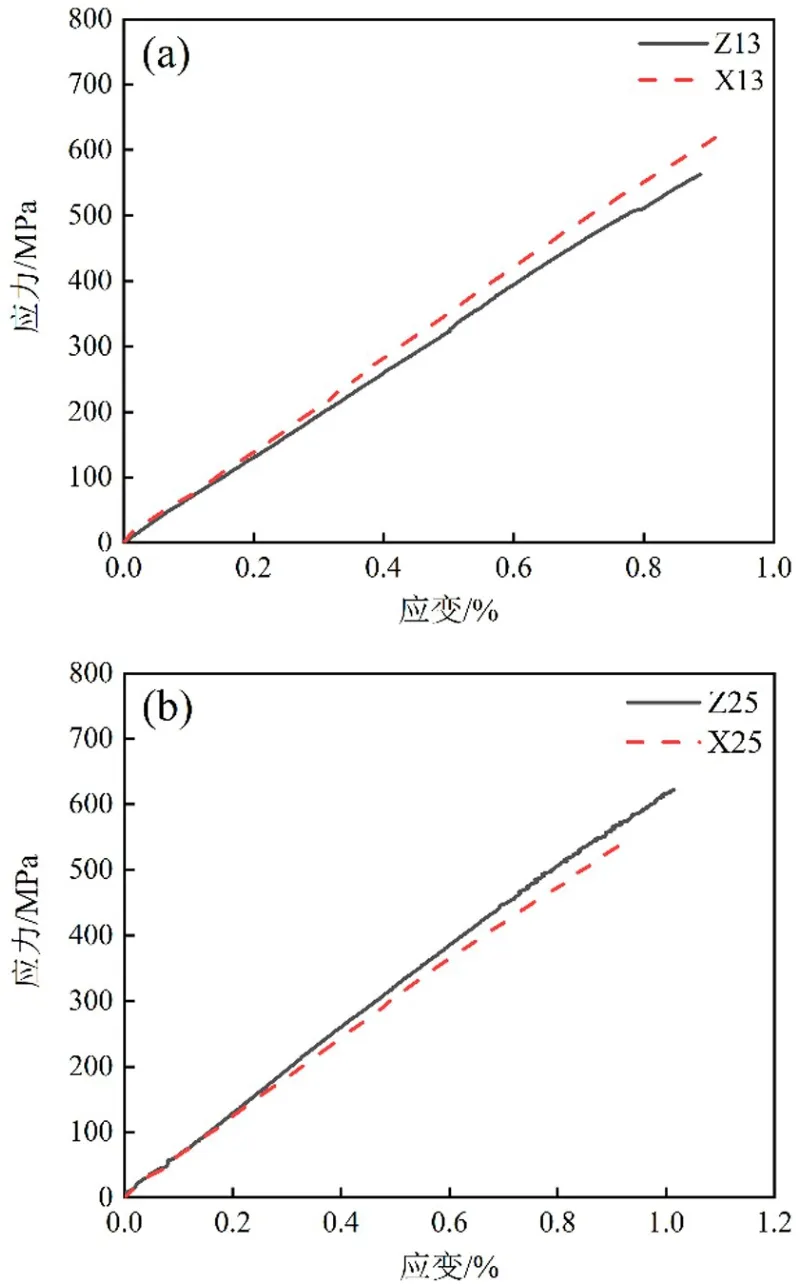

Z13、X13、Z25、X25 四种缝合复合材料的拉伸测试结果如表2所示,表中的性能数值为5次实验数据结果的平均值。图5为Z13、X13、Z25、X25四种缝合复合材料的典型应力-应变曲线。所有的应力-应变曲线形态一致,近似直线,表现为线性特征,表示应力与应变存在正比关系。应力随着应变的增大而增加,应力达到最大值后试样发生脆性断裂,曲线的最高点所对应的应力值为材料的比例极限。X13曲线斜率大于Z13,Z25曲线斜率大于X25。试样的应力-应变曲线起始段斜率为材料的拉伸模量,即X13的拉伸模量大于Z13,Z25的拉伸模量大于X25。

表2 Z13、X13、Z25、X25四种缝合复合材料的拉伸测试结果

图5 Z13、X13、Z25、X25四种缝合复合材料的应力-应变曲线

2.3 拉伸强度和模量

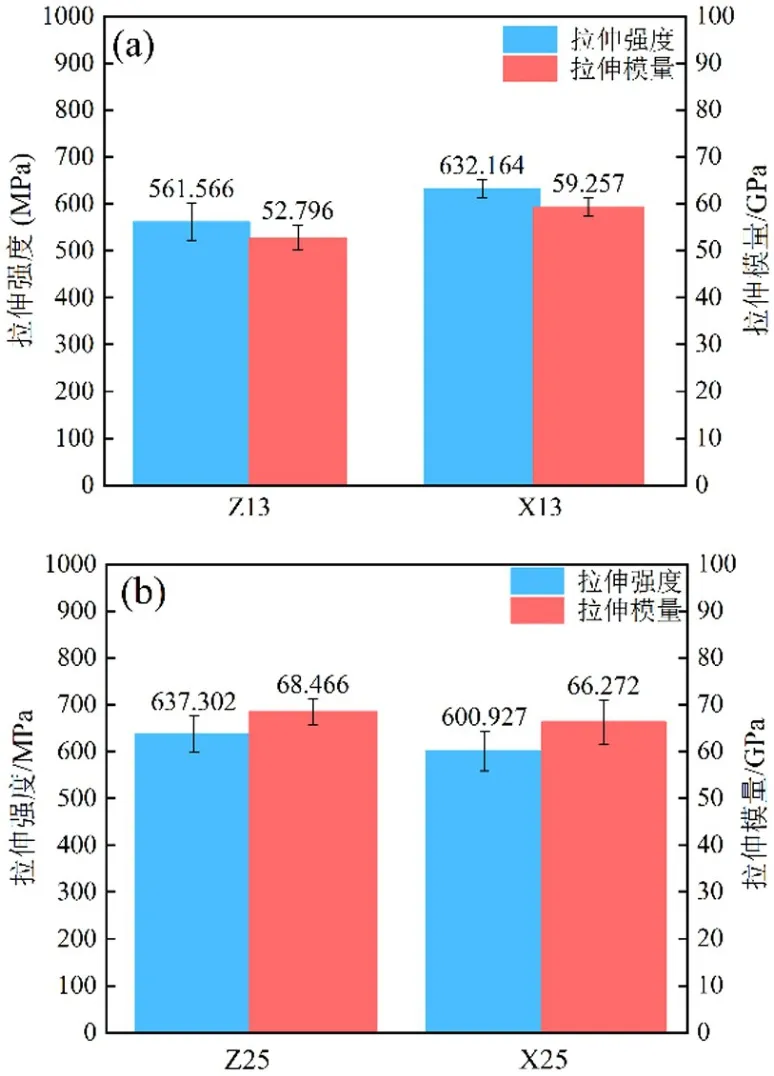

图6 为Z13、X13、Z25、X25 四种缝合复合材料的拉伸强度和拉伸模量,每个数值均为5次实验数据的平均值。从图6和表2中可以看出,Z13、X13、Z25、X25四种缝合复合材料的拉伸强度分别为561.566MPa、632.164MPa、637.302MPa、600.9272MPa。X13的拉伸强度比Z13高12.57%,X25的拉伸强度比 Z25低 5.71%。 Z13、X13、Z25、X25四种缝合复合材料的拉伸模量分别为 52.796GPa、68.46GPa、66.272GPa。 X13的拉伸模量比 Z13高12.24%,X25的拉伸模量比Z25低3.20%。四种缝合复合材料的拉伸强度和拉伸模量有相同的趋势,13层的缝合机针旋转式缝合复合材料具有高拉伸强度和拉伸模量,25层的缝合机针直刺式缝合复合材料具有高拉伸强度和拉伸模量。这是因为,缝合机针在无旋转(直刺)状态下,需要借助外压力才能完成对织物层的穿刺,易使织物层内的纤维发生刺断现象。旋转状态下的缝合机针在刺入织物层内一定深度后,不需施加外压力,可依靠机针扭矩作用刺入织物层内,降低织物层内纤维的刺断损伤。由图4可知,旋转式缝合对织物层内纤维的摩擦损伤大于直刺式缝合。对于较薄型织物层,直刺式缝合对纤维的刺断损伤作用高于旋转式缝合的摩擦损伤作用,所以直刺式缝合复合材料具有高拉伸强度和拉伸模量。对于较厚型织物层,旋转式缝合对纤维的摩擦作用高于直刺式缝合对纤维的刺断作用,所以直刺式缝合复合材料具有高拉伸强度和拉伸模量。

图 6 Z13、X13、Z25、X25 四种缝合复合材料的拉伸强度和拉伸模量

2.4 拉伸应变

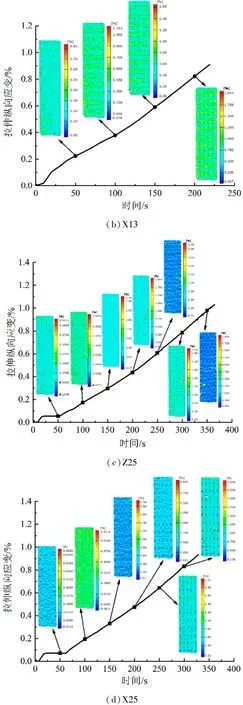

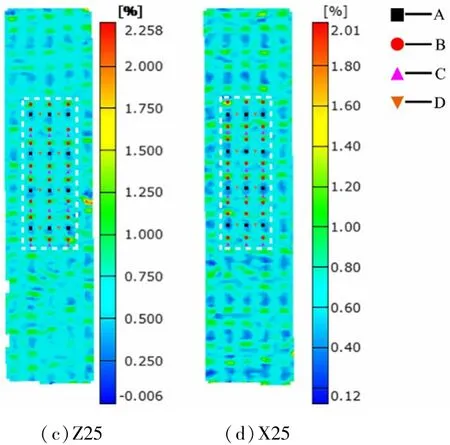

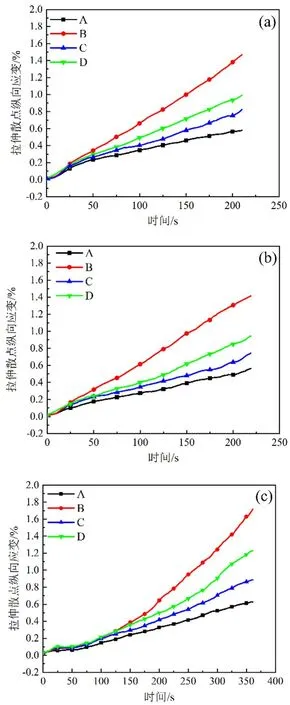

图 7 为 Z13、X13、Z25、X25 四种缝合复合材料的拉伸纵向应变-时间曲线和拉伸全场应变云图。应变云图反映拉伸试样工作段长100mm×宽25mm区域内的表面应变信息,间隔50s取一次应变云图,直至试样断裂。

从图7中可以看出,四种缝合复合材料在拉伸实验过程中具有相似的应变特征,应变随着时间的增加而增大,起始阶段的应变程度小,试样表面应变云图比较均匀平稳,到达一定时间后,试样表面的应变开始出现明显的区域性特征。从应变-时间曲线可以看出,同时间点时,Z13的应变大于X13的应变,X25的应变大于Z25的应变;Z13的拉伸实验持续时间小于X13,Z25的拉伸实验持续时间大于X25。从表2可以看出,Z13的断裂伸长率(拉伸应变)为0.903%,X13的断裂伸长率为0.935%,Z25的断裂伸长率为1.024%,X25的断裂伸长率为0.947%。在较小铺层数量下,缝合机针直刺式缝合复合材料更易发生形变,旋转式缝合复合材料具有更大的断裂伸长率;在较大铺层数量下,缝合机针旋转式缝合复合材料更易发生形变,直刺式缝合复合材料具有更大的断裂伸长率。这是因为,X13的拉伸强度和拉伸模量大于Z13,Z25的拉伸强度和拉伸模量大于X25,高强高模的试样在同时间点下难发生形变,不易发生试样的断裂失效,承载时间长,具有高断裂伸长率。

图 7 Z13、X13、Z25、X25 的拉伸纵向应变-时间曲线和拉伸全场应变云图

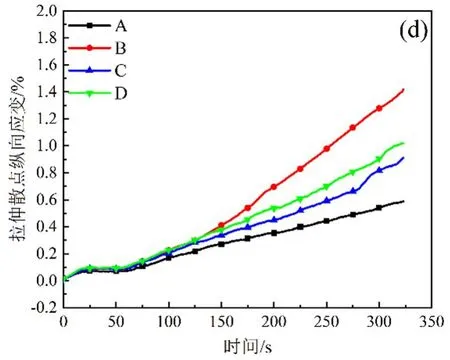

为了更明确的表达四种试样表面拉伸纵向应变在拉伸实验过程中的区域性特征,选取散点进行拉伸应变分析。为了体现选点的代表性,于试样中间段范围内选点。同时为了减小选点的偶然性,每个试样选取12个A区域点,24个区域B点,12个C区域点,8个D区域点,如图8所示。Z13、X13、Z25、X25缝合复合材料的拉伸散点纵向应变-时间曲线分别如图 9(a)、(b)、(c)、(d)所示,应变值均为散点的平均纵向应变。由图9可知,四种缝合复合材料的A、B、C、D四个散点的拉伸纵向应变-时间曲线具有相同的特征,散点应变随着时间的延续而增大,起始阶段四点的应变差别不显著,一定时间后,四点的应变差别逐渐明显,四点应变趋势为:B区>D区>C区>A区。结合图8与图9可知,A区为试样面内缝线位置,由于面内缝线的引入,其纤维体积含量高于无缝线位置,拉伸过程中承载纤维量大,应变最小。B区位于缝线位置的两端,具有最大的应变值,为树脂富集区位置。缝合机针的穿刺会对织物层内的面内纤维造成损伤,降低纤维的拉伸强度,且面外缝合线的引入挤压织物层内面内纤维,产生树脂富集区(如图10所示),导致此处发生大应变。C区为无缝线的织物层位置,纤维体积含量低于缝线位置,基本不存在针刺纤维损伤和面内纤维弯曲现象,所以应变值小于A区,大于B区和C区。图8(a)中的D区应变为近似椭圆的环状,与图10(a)中0°层纤维弯曲区域形状相符,沿拉伸方向的弯曲纤维承载更易发生伸直状态,易发生形变,应变值仅次于B区。

图 8 Z13、X13、Z25、X25 的选点图

图 9 Z13、X13、Z25、X25 四种缝合复合材料的拉伸散点纵向应变-时间

图10 缝合预制体

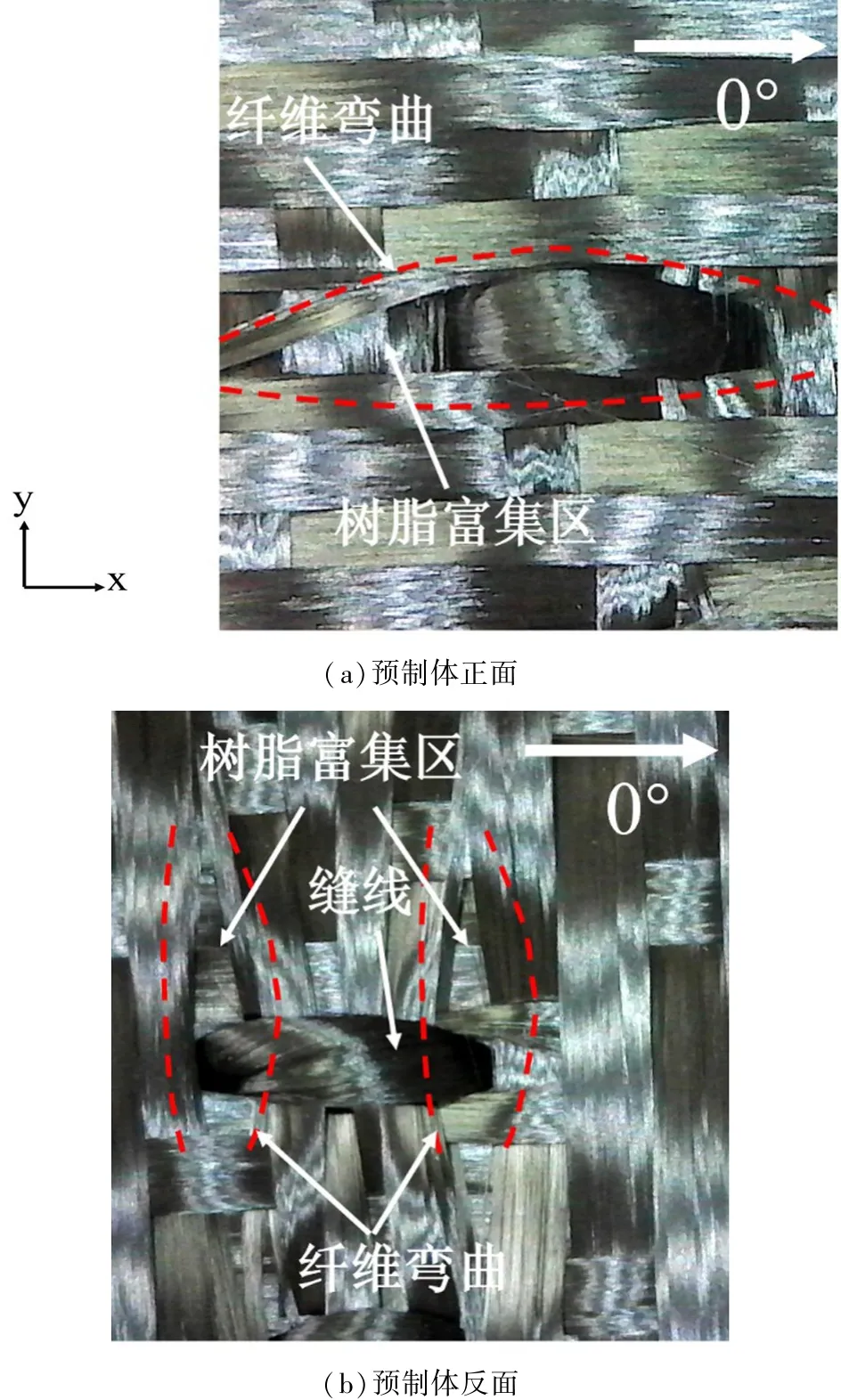

13层和25层缝合复合材料的B区、D区的纵向应变-时间曲线分别如图11(a)和(b)所示。从图11可以看出,Z13-B、Z13-D分别大于X13-B、X13-D,X25-B、X25-D 分别大于 Z25-B、Z25-D,13层直刺式和旋转式缝合复合材料间的B区、D区的应变差值比25层的差值明显。对于较薄型织物层,直刺式缝合对面内纤维的刺断作用大于旋转式缝合对纤维的摩擦作用,直刺式缝合对纤维的整体损伤程度大,纤维的断裂和损伤处应力集中,具有较大应变。织物层厚度越大,旋转式缝合机针对纤维的摩擦作用与直刺式缝合机针对纤维的摩擦作用间的差别增大。所以,对于较厚型织物层,直刺式缝合复合材料的纤维整体损伤程度小于旋转式缝合复合材料,具有较小应变值。

图11 四种缝合复合材料的B区、D区的拉伸散点纵向应变-时间

2.5 拉伸后失效

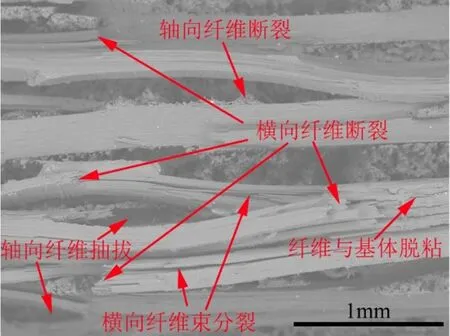

图12 为 Z13、X13、Z25、X25 四种缝合复合材料的拉伸失效图。从图12试样正面、反面拉伸失效图可以看出,四种缝合复合材料的拉伸失效模式类似,断口处完全断裂,为非整齐性特征,断口多发生在面外缝线处,面外缝线附近出现严重的基体和纤维断裂。这主要是因为缝线附近纤维弯曲,形成“眼睛”状空洞,经复合形成树脂富集区,产生应力集中,且缝合机针穿刺作用造成面内纤维损伤,缝合区域周围纤维拉伸强度下降,承载能力严重下降。在经纬纱交织作用与缝线作用下,垂直于拉伸方向的横向纤维出现滑移现象。从试样侧面拉伸失效图可以看出,由于缝线的抑制作用,试样发生局部分层现象。分层部位的横向纤维发生分裂和断裂,树脂基体产生裂纹。图13为典型的缝合复合材料拉伸失效断口横截面SEM图。从图13可以看出,存在大量的轴向纤维断裂,轴向纤维抽拔,纤维与基体脱粘,横向纤维的断裂与分裂现象。结合图12和图13可知,缝合复合材料的拉伸失效模式主要有轴向纤维的断裂与抽拔、横向纤维的断裂与滑移、缝线的断裂、纤维束的分裂、基体裂纹、纤维与基体脱粘、分层。

图12 Z13、X13、Z25、X25四种缝合复合材料的拉伸失效图

图13 缝合复合材料的拉伸失效断口横截面SEM图

3 结论

(1)缝合机针旋转状态下穿刺织物层与纤维产生的摩擦作用大于直刺式穿刺,且随着穿刺厚度的增加,两种机针运行方式的穿刺摩擦作用相差越大。

(2)不同铺层厚度下,直刺式和旋转式缝合复合材料的拉伸性能优异性不同。铺层数量为13层时,旋转式缝合复合材料的拉伸强度、模量和断裂伸长率分别比直刺式缝合复合材料高12.57%、12.24%和3.54%,铺层数量为25层时,旋转式缝合复合材料的拉伸强度、拉伸模量和拉伸应变分别比直刺式缝合复合材料低 5.71%、3.20%和7.52%。同时间点下,13层的直刺式缝合复合材料的拉伸纵向应变大于旋转式缝合复合材料,25层的旋转式缝合复合材料的拉伸纵向应变大于直刺式缝合复合材料。

(3)缝合复合材料的应变云图在拉伸初始阶段为平稳均匀状态,一定时间后,出现区域性特征。通过取散点法得到不同区域的拉伸纵向应变与时间曲线,树脂富集区、纤维弯曲位置、无缝线织物层位置及面内缝线位置的应变依次递减。直刺式缝合复合材料与旋转式缝合复合材料的树脂富集区域和纤维弯曲位置的拉伸纵向应变差值,随厚度的增加而减小。

(4)四种缝合复合材料的拉伸失效模式类似,主要有轴向纤维的断裂与抽拔、横向纤维的断裂与滑移、缝线的断裂、纤维束的分裂、基体裂纹、纤维与基体脱粘、分层。