功能性汽车内饰材料的制备

2020-07-15张得昆叶鸿浩

李 艳,张得昆,叶鸿浩

(西安工程大学纺织科学与工程学院,陕西西安710048)

0 前言

随着经济水平的逐渐提升,汽车成为人们生活中的必需品[1]。人们在关注汽车硬件配置等的同时,其内空气质量也慢慢引起人们注意[2-4]。车内空气污染对人体有害[5-8],会影响驾驶者和乘坐人员的身体健康[9],VOC到达一定浓度时会引起恶心和食欲不振等症状,严重时肝脏和血系统都会被损伤,甚至会引起死亡[10]。因此减少车内空气污染,保证车内人员的健康具有很重要的意义。[10]何婷婷[11]提出一种可释放负离子的红麻汽车内饰材料并研究了其生产工艺,为负离子汽车内饰材料的工程化生产提供一定依据。胡凤霞等[12]对麻纤维汽车内饰材料的吸声性能与针刺工艺的关系进行了研究,得出黄麻是很好的吸声材料,并优化了制备工艺参数。孟征等[13]通过熔融共混的方法制备了汽车内饰用永久抗静电PP材料,有利于车内环境和车内仪器仪表的使用寿命。马志远[14]对汽车内饰阻燃材料进行了研究,得出了最优针刺工艺参数。

黄麻纤维具有吸湿强、透气性好、染色性好、抗张强度大、价格低廉、易生物降解等优良特性[15],可用于汽车行业[16-17]。竹炭纤维具有负离子发射、抗紫外线、除臭功能[18],故也可用于汽车行业[19]。所以本文以黄麻、竹炭纤维、低熔点纤维为原料,利用针刺工艺等制备出性能优异的功能性汽车内饰材料。

1 实验

1.1 材料仪器

1.1.1 材料 黄麻纤维(直径110μm,长度80~85mm)、竹炭纤维(1.54dtex×38mm)、低熔点纤维(4.4×51mm)

1.1.2 仪器 WL小型梳理针刺生产线 (太仓市双凤非织造布设备有限公司),YG141D型织物厚度仪(温州大荣纺织仪器有限公司),FA100A型电子天平(上海皓庄仪器公司),YG461Z型数字织物透气量仪(莱州市电子仪器分公司),YG026D-1000电子强力机(温州方圆仪器有限公司),YG401C-8织物平磨仪(南通宏大实验仪器有限公司),HY-100B负离子测试仪(北京华纭环境监测有限公司),WL-GC-B-800型热轧机 (太仓市双凤非织造布设备有限公司)。

1.2 黄麻/竹炭/低熔点纤维功能性汽车内饰材料的制备

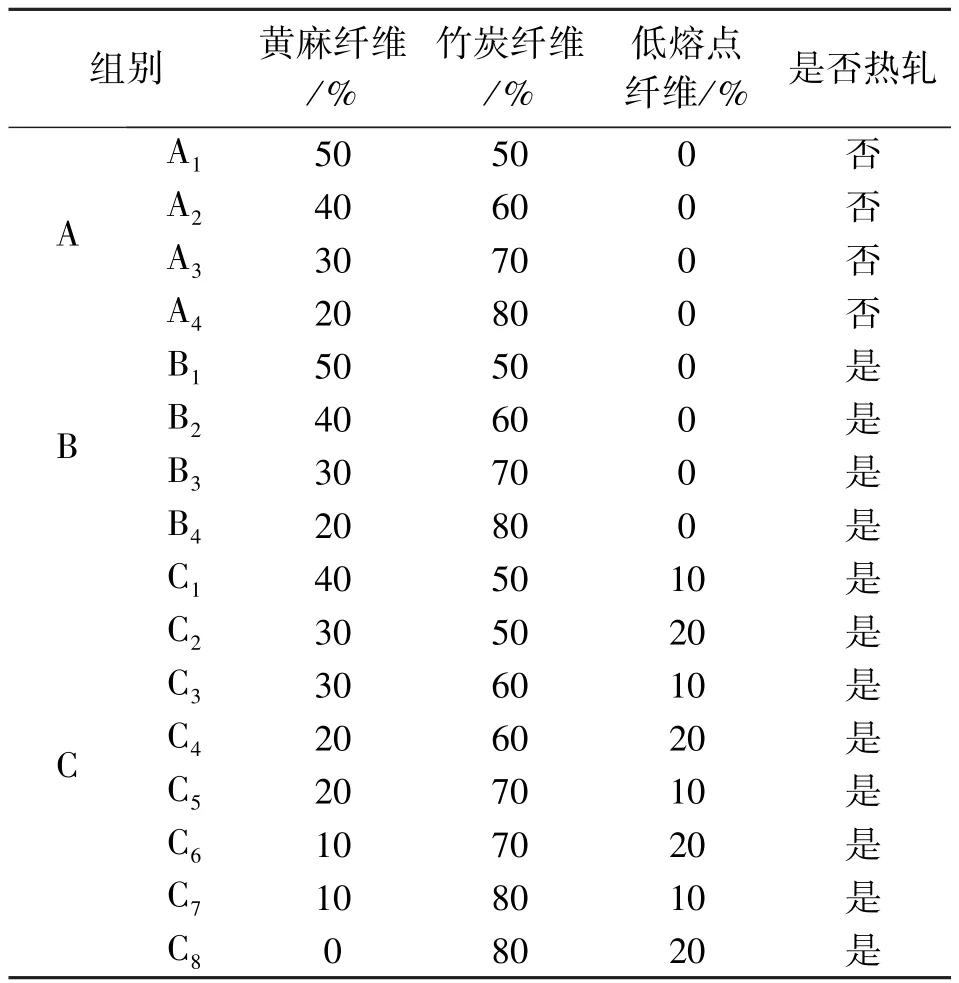

按照表1不同配比,采用原料→开松混合→梳理→铺网→预针刺→主针刺→(热轧)制备16组克重为200g/m2,针刺密度为300刺/cm2样品。

表1 样品设计方案

1.3 性能测试

1.3.1 单位面积质量测试 参阅GB/T 24218非织造布单位面积质量的试验方法测试16种样品,每种测量10组数据,记录数据并计算平均值。

1.3.2 厚度测试 参阅GB/T 24218.2-2009纺织品非织造布试验方法第2部分:厚度的测定测试16种样品,每种测量10组数据,记录数据并计算平均值。

1.3.3 透气性测试 参阅GB/T 5453-1997纺织品织物透气性的测定测试16种样品,每种测量10组数据,记录数据并计算平均值。

1.3.4 拉伸性能测试 参阅GB/T 24218.3-2010纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的测定(条样法)测试16种样品,每种测量10组数据,记录数据并计算平均值。

1.3.5 耐磨性测定 参阅 GB/T 21196.1-2007纺织品马丁代尔法织物耐磨性的测定,对试样进行测定,记录数据。

1.3.6 负离子含量测试 参阅标准GB/T 30128-2013《纺织品负离子发生量的检测和评价》测试样品。

2 性能测试与分析

对制备的样品进行性能测试,数据见表2。

表2 样品性能测试数据

2.1 克重、厚度分析

由表2可知16组样品克重与预期克重相差较小。A组整体的厚度比B、C两组的厚度大,是因为热轧会使部分低熔点纤维熔融,同时加压,因此厚度会大幅度降低;B组整体厚度比C组大,是由于低熔点纤维熔融冷却后使纤网粘合更紧密,因此厚度减小。未加入低熔点纤维时,A、B两组厚度随竹炭纤维比例的增大而增大。低熔点纤维的含量多少,对样品的厚度影响不明显,因为样品厚度较小,变化较小,因此变化不明显。

2.2 透气性分析

整体分析A、B、C三组的透气率可知,热轧后样品透气率大幅度下降,因为热轧会使样品内纤维挤压,因此透气率大幅度降低。分析C组可知低熔点纤维含量越多,样品透气性越小,因为低熔点纤维经热轧后,会部分熔融,冷却后凝结,堵塞孔洞,导致透气率变小。分析A、B两组可知随黄麻纤维含量越少,样品透气率越低,可能是因为黄麻纤维透气性相对较好,含量越少,样品透气性越低。另外与竹炭纤维细度较细也有一定的关系[18]。

2.3 拉伸强力分析

C组整体强力比A、B两组大,说明加入低熔点纤维后可提高样品强力,断裂强力最大值为450N,此时黄麻/竹炭纤维/低熔点纤维配比为30∶50∶20。当纤维比例相同时,B组强力比A组强力大,但相差较小,说明未加入低熔点纤维时,热轧对样品拉伸强力影响较小,并且随着黄麻纤维比例的减小,断裂强力逐渐减小。

2.4 耐磨性分析

当黄麻/竹炭纤维/低熔点纤维配比为40∶50∶10时,磨破次数为70次,耐磨性最好,其次是纤维配比为30∶50∶20时,磨破次数为68次。对三组进行分析可知,C组整体磨破次数>B组整体磨破次数>A组整体磨破次数,说明低熔点纤维熔融后,耐磨性会提高。对A、B组分析可知,随着黄麻纤维比例的减小,磨破次数减小,耐磨性变差。

2.5 负离子含量测试

由表2负离子浓度可知,复合材料中加入竹炭纤维后会产生负离子,具有负离子功能。样品的负离子产生量在400个/cm3~1600个/cm3之间,当黄麻/竹炭纤维/低熔点纤维配比为 30∶50∶20,负离子浓度达到最大值1600个/cm3。

3 结论

本文以黄麻纤维、竹炭纤维和低熔点纤维为原料,根据不同纤维配比和是否经过热轧工序这三方面来设计,开发制备了16种针刺汽车内饰非织造样品。通过性能测试分析得出以下结论:

(1)不同原料组分和热轧工序对样品性能的影响。未加低熔点纤维经热轧的样品厚度明显降低,透气性有所下降,拉伸强力有少量提升,摩擦性能有一定的提升;加入低熔点纤维后,样品厚度、透气性明显降低,拉伸强力增大,摩擦性能变好;对于克重轻,厚度薄的样品来说,低熔点纤维含量为10%或者20%时,两者样品的透气性、力学性能差距不大。

(2)黄麻纤维含量越少,竹炭纤维含量越多时,样品的克重、厚度越不均匀,透气性越差,力学性能也变差。另外竹炭纤维含量超过80%时,试样的力学性能较差。

(3)黄麻/竹炭纤维/低熔点纤维配比为30∶50∶20时,再经过热轧,此时样品的综合性能为最优。