微波辅助改性黄麻增强发泡聚氨酯的制备

2020-07-15贾高鹏

郭 华,贾高鹏

(1.江苏华跃纺织新材料科技股份有限公司,江苏盐城256600;2.盐城工学院纺织服装学院,江苏盐城224051)

由于环境问题日益突出,绿色可再生已成为纤维增强复合材料发展的方向[1]。一般黄麻纤维较为刚硬,通常做包装材料、工业用布或缆绳用[2-3]。黄麻纤维具有较高的强度和模量所制成的复合材料具有良好的力学性质和耐冲击性等优点,加之黄麻纤维价格低廉、本身可降解,因此研究黄麻纤维增强树脂复合材料将具有广阔发展前景[4-5]。国际上早些年就已经开始致力于黄麻增强树脂复合材料的研发。最近些年,国内也有许多与黄麻增强树脂复合材料研究相关的文献报道。黄麻纤维和其他麻纤维一样,纤维表面处理是制备性能良好的复合材料关键一步。由于黄麻纤维吸湿和放湿性能优异,表面没有进行处理的黄麻纤维与PU材料之间不能够有效结合,使得黄麻较难被聚氨酯基体的界面充分浸润,黄麻与PU之间粘附力不足,黄麻/聚氨酯复合泡沫材料容易出现力学性质下降的情况[6]。为了提高黄麻与聚氨酯(PU)之间的粘结牢度,同时提高处理效率,本文利用微波辅助[7-8]碱液(NaOH)对黄麻纤维进行改性,并利用硅烷偶联剂进行修饰,制备了黄麻纤维增强PU硬泡复合板材。

1 实验

1.1 实验材料

黄麻,市售;硅烷偶联剂(KH-550鼎海塑胶有限公司);聚氨酯发泡剂(黑、白料)F-191型,市售;氢氧化钠(分析纯,阿拉丁试剂公司);无水乙醇(分析纯,阿拉丁试剂公司),去离子水。

1.2 实验仪器

MPl100B型电子精密天平(北京宇恒平科学仪器有限公司)、81.2型恒温磁力搅拌器(南京司乐仪器有限公司)、DZF-602B型真空干燥箱(南方利辉设备)、微波炉(Midea)M1-L213B,HSGY-1000数显式压缩强度试验仪(北京恒奥德仪器仪表有限公司)。

1.3 黄麻改性

利用微波辅助氢氧化钠对黄麻纤维进行改性处理[9-10]。首先预处理清洗纤维去除杂质,烘干后备用,配置氢氧化钠溶液(5%)。将预处理的纤维放入溶液中搅拌片刻放入有散热排气孔的改装微波炉中,微波功率为700W,微波频率为2450Hz,微波处理时间为15min。在微波辅助碱液处理过程中使纤维保持一定张力状态。处理结束后对黄麻纤维进行洗涤、稀酸中和以及去离子水洗涤。将纤维中残留物质处理干净后,最后进行烘干短切成不同长度并打散备用。

1.4 复合材料制备

偶联剂KH550、无水乙醇、蒸馏水按照体积比为1∶9∶1的比例制备偶联剂混合体系,将黄麻纤维短切散纤维分别放入偶联剂混合体系中,超声30分钟,在70℃的温度下,搅拌8h,待短切纤维与偶联剂充分作用后,进行过滤,再用无水乙醇洗涤5次,除去残留的偶联剂,将偶联剂处理的短切纤维在烘箱中低温烘干(80℃)4h备用。

F-191型聚氨酯发泡剂包括黑料和白料,其中黑料成分为异氰酸酯,白料主要成分为聚醚多元醇、发泡剂、稳定剂、催化剂等。该白料和黑料为市售成品,聚氨酯发泡剂粘度较大,反应较快,因此混合之前先利用冰水浴锅在低温3℃左右,将黑料和白料按体积比1∶1进行混合,再添加黄麻短切纤维充分搅拌,均匀分散混合,最后将纤维与聚氨酯混合体系注入模具中在40℃左右进行发泡,模具内腔压力1MPa~10MPa,发泡时间为 20min~30min,待发泡完成后,打开模具将制备的发泡板材取出。

2 测试结果与分析

2.1 表面形貌对比

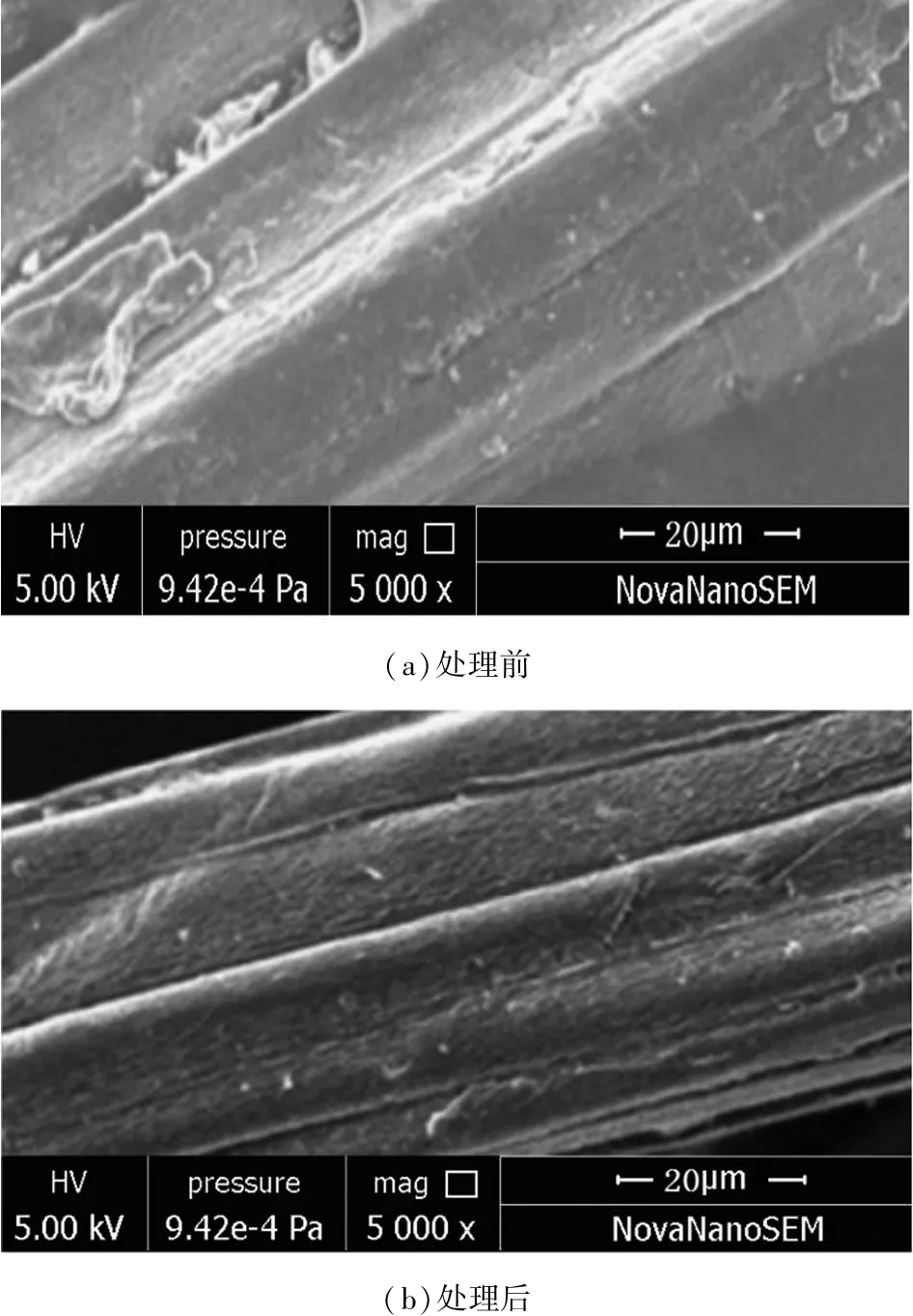

通常认为增强材料与基体材料界面相容性的好坏是影响复合材料机械力学性能的关键因素,黄麻增强相与聚氨酯基体相之间的界面如果缺乏良好的结合,会增加材料界面张力,同时界面间微孔缝隙会增加,纤维与基体之间的结合程度会降低,黄麻纤维增强聚氨酯(PU)发泡材料的性能会受到很大的影响。微波辅助NaOH改性处理前后的黄麻纤维的SEM照片如图1所示。

从图1(a)可以看出,改性前黄麻的表面相对比较光洁平滑,暗纹较少,表面的沟槽起伏平缓。从图1(b)可以看出,利用微波辅助氢氧化钠溶液进行改性后,纤维表面沟槽凹凸不平程度增大,纤维表面粗糙程度增大,黄麻表面形貌上的改变有利于黄麻纤维与聚氨酯树脂基体间的界面啮合和粘结。经过微波辅助NaOH处理后,显著地改善了黄麻纤维的表面性质,提高了黄麻纤维对硅烷偶联剂和基体树脂的浸润性,增强了与聚氨酯基体的结合能力。

图1 改性前后纤维表面形貌

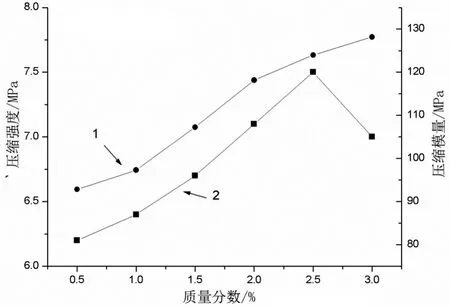

2.2 纤维含量对发泡板材压缩性能的影响

经微波辅助处理,硅烷偶联剂表面修饰,制备的发泡板材压缩性能与纤维含量的关系如图2所示,其中图2中1表示纤维含量与发泡板材压缩性能的关系曲线,2为压缩模量与黄麻含量的关系曲线。可以看出,经过处理的黄麻纤维混入聚氨酯基体后,发泡板材的压缩性能发生了明显的改善,当改性纤维的比例为2.5%时,制备的发泡板材具有最高的压缩强度,将近 7.5MPa,压缩模量达到128MPa。当改性纤维组分大于2.5%时,制备的板材压缩强度开始下降,这主要是由于改性纤维混入的比例较高,纤维在聚氨酯发泡剂低温下粘度较大,纤维存在较为明显的纠缠、集聚和分散不均匀情况,加之发泡剂在发泡成型过程中发泡体系的反应缩率较难掌控,搅拌时间不宜过长,这些都导致改性黄麻对聚氨酯基体表面的浸润性能降低。随着改性黄麻组分的加大,制备的发泡板材的压缩模量也逐渐提高,增幅减缓。

图2 纤维含量对压缩性的影响

2.3 纤维长度对发泡板材压缩性能的影响

当改性纤维的填充量为2.5%时,将不同纤维短切后,与聚氨酯发泡剂混合制备增强聚氨酯发泡板材,不同纤维长度对制备的发泡板材压缩性能的影响如图3所示。

图3 纤维长度对压缩性的影响

图3 中1为纤维长度与发泡板材压缩强度的关系曲线,2为压缩模量与纤维长度关系曲线。可以清晰地看出,黄麻纤维长度对聚氨酯发泡板材的力学性能影响比较显著。当纤维的短切长度为2mm左右时,所制备的发泡板材压缩强度最高;当短切纤维尺寸大于2mm时,发泡板材的压缩强度出现降低。在纤维短切尺寸超过聚氨酯的泡孔尺寸时,一些纤维贯穿泡孔内部,这部分在泡孔中的纤维表面并不能与聚氨酯基体相结合,降低了纤维的表面利用率,同时泡孔中的纤维也改变了泡孔的结构,增加了泡孔的不匀性;同时短切黄麻尺寸增大后,纤维与纤维容易纠缠和集聚,分散不匀,聚氨酯基体与纤维之间有效浸润程度降低。纤维尺寸增加,制备的增强泡沫板材压缩模量也逐渐增加,在纤维尺寸为2mm~3mm左右时,硬泡板材的压缩模量增幅减缓。实际操作中,纤维尺寸增加,纤维混入聚氨酯发泡剂中搅拌均匀相对困难一些,纤维较难形成均匀有效的分散。在实际应用过程中,作为增强相的短切散纤维的尺寸不能过长。

3 结论

为了提高黄麻纤维的浸润性能,借助改装的微波炉辅助氢氧化钠溶液处理黄麻纤维,并利用硅烷偶联剂KH550对改性的黄麻纤维表面进行修饰,制备了黄麻纤维增强聚氨酯发泡材料,通过实验发现:

(1)经过微波辅助处理后黄麻纤维表面粗糙度有明显提高,纤维表面暗纹增加,黄麻纤维表面的沟槽相比未处理的有较明显的加深。

(2)改性黄麻的混入有利于聚氨酯发泡板材压缩性能的显著改善,当短切纤维的组分为2.5%时,制备的增强聚氨酯发泡板材压缩强度最高,当短切纤维组分超过2.5%时,增强聚氨酯硬泡板材的压缩强力降低。

(3)制备的聚氨酯硬泡板材的压缩强度随短切纤维尺寸的增加有明显的改善,当短切纤维的长度在2mm左右时,所制备的板材具有最大的压缩强度;当黄麻尺寸超过2mm,纤维长度过长会引起均匀分散困难,易团聚,混合不匀,复合材料的压缩强度开始下降。