纳米溶胶对织物的抗紫外整理工艺优化

2020-07-15杨豆豆孟家光白亚琴

杨豆豆,孟家光,白亚琴,涂 莉

(1.西安工程大学陕西省产业用纺织品协同创新中心,陕西西安710048;2.西安工程大学纺织科学与工程学院,陕西西安710048)

紫外线的波长范围为10nm~400nm,位于X射线和可见光之间,其对人体有害的部分主要集中在200nm~400nm[1]。随着臭氧层变薄,到达地面的紫外线急剧增多,因而对人体健康产生了极大威胁[2],预防紫外线成为当务之急。

目前,预防紫外线的方式多种多样,以纺织品功能整理为主。作为纺织染整加工中重要的工序,主要采用涂层整理[3]、浸渍整理[4]等。常用的抗紫外整理剂包括无机类和有机类两种[5],具有不同的抗紫外机理。纳米粉体材料具有小尺寸效应、表面与界面效应等优良特性[6-7]。随着新型纳米技术的兴起,无机类抗紫外整理剂以纳米粉体的形式赋予织物抗紫外整理功能具有高效、持久且耐洗牢度高的特点。常用的无机粉体有TiO2、SiO2和Al2O3等,其中 TiO2和 SiO2具有较高的光催化活性[8-9],可用于织物的抗紫外整理。但是无机类纳米粉体在使用过程中存在分散难、易团聚的问题[10],不能充分地发挥其抗紫外性能。因此,采用溶胶-凝胶法[11]制备纳米TiO2溶胶、纳米SiO2溶胶和纳米 TiO2/SiO2复合溶胶对织物进行抗紫外整理。

根据织物功能性后整理工艺可知,影响织物抗紫外效果的因素主要包括溶胶浓度、烘焙温度和烘焙时间。为了获得较好的抗紫外效果,设计正交实验进行了纳米溶胶抗紫外整理最优工艺研究。采用扫描电镜对整理后织物的表面形貌进行了分析。

1 实验

1.1 实验材料与仪器

实验材料:采用经过前处理的纯棉织物,织物规格为10cm×10cm,织物面密度为150g/m2;钛酸四丁酯(C16H36O4Ti,化学纯),中国医药(集团)上海化学试剂公司;正硅酸乙酯((C2H5)4SiO4,化学纯),西安化学试剂厂;三乙醇胺(C6H15NO3,分析纯),蚌埠新科试剂厂;无水乙醇(分析纯),西安三浦化学试剂厂;冰醋酸(分析纯),西安化学试剂厂;氨水(分析纯),西安三浦精细化工厂;去离子水(实验室自制),重庆摩尔水处理设备有限公司。

实验仪器:JJ-1型增力电动搅拌器,常州国华精密仪器厂;85-2型恒温磁力搅拌器,上海浦东光学仪器厂;电热恒温水浴锅,上海医疗器械五厂;101C-2B型电热鼓风干燥箱,上海实验仪器总厂;Rapid PAD MANGLE P-A1型强力压染树脂机,台湾瑞比染色试机有限公司;Rapid PAD MANGLE R-3型自动定型烘干机,台湾瑞比染色试机有限公司;Quanta-450-FEG+X-MAX50型扫描电子显微镜,美国FEI公司;CARY50型紫外—可见—近红外分光光度计,美国瓦里安公司出产。

1.2 实验方法

1.2.1 纳米TiO2溶胶的制备

取2/3体积的溶剂无水乙醇充分溶解前驱物钛酸丁酯,在此过程中与稳定剂三乙醇胺均匀混合配成原躯液A;再将剩余1/3体积的无水乙醇与反应物去离子水、催化剂冰乙酸充分混合配成滴加液B。将原躯液A倒入烧杯中放入恒温水浴锅中进行搅拌,然后将滴加液B倒入滴液漏斗中,调节液下滴的速度,使钛酸丁酯充分水解。

1.2.2 纳米SiO2溶胶的制备

将溶剂无水乙醇与前驱物正硅酸乙酯混合均匀配成原躯液A;再将反应物去离子水与催化剂氨水充分混合配成滴加液B。在一定温度下搅拌后,将滴加液B缓慢地滴加到原躯液A中,滴加完后搅拌一段时间,使正硅酸乙酯充分水解。

1.2.3 纳米TiO2/SiO2复合溶胶的制备

将1.2.2和1.2.2中所制备的纳米TiO2溶胶和纳米SiO2溶胶以一定的比例混合配制成纳米TiO2/SiO2复合溶胶。

1.3 织物后整理工艺

配置纳米整理剂→织物浸入浴比为1∶20的整理液中→升温到40℃→保温30min→二浸二轧 →升温到80℃→预烘20min→烘焙10min。

1.4 织物表面微观形貌

采用Quanta-450-FEG+X-MAX50型扫描电子显微镜对纯棉织物原样和纳米TiO2溶胶、纳米SiO2溶胶及纳米TiO2/SiO2复合溶胶整理后织物表面微观形貌进行观察。

2 结果与讨论

2.1 纳米溶胶抗紫外整理最优工艺研究

将纯棉织物浸入不同浓度的纳米溶胶中,经二浸二轧后,放入烘箱中烘干,再在高温下烘焙10min。由于溶胶浓度,烘焙温度和烘焙时间[12]不同,均会对织物抗紫外性能产生影响,因此在确定影响因素的基础上采用正交试验方法进行纳米溶胶抗紫外整理最优工艺研究。

由于波长为365nm的紫外线在长波紫外线范围内,而太阳光中几乎都是长波紫外线,大部分到达地表后会对人体皮肤产生严重的伤害。因此织物的抗紫外整理主要针对此波段,以织物在365nm处紫外透过率为评价抗紫外效果优劣的指标,采用紫外—可见—近红外分光光度计进行测试。

2.1.1 纳米TiO2溶胶抗紫外整理最优工艺研究

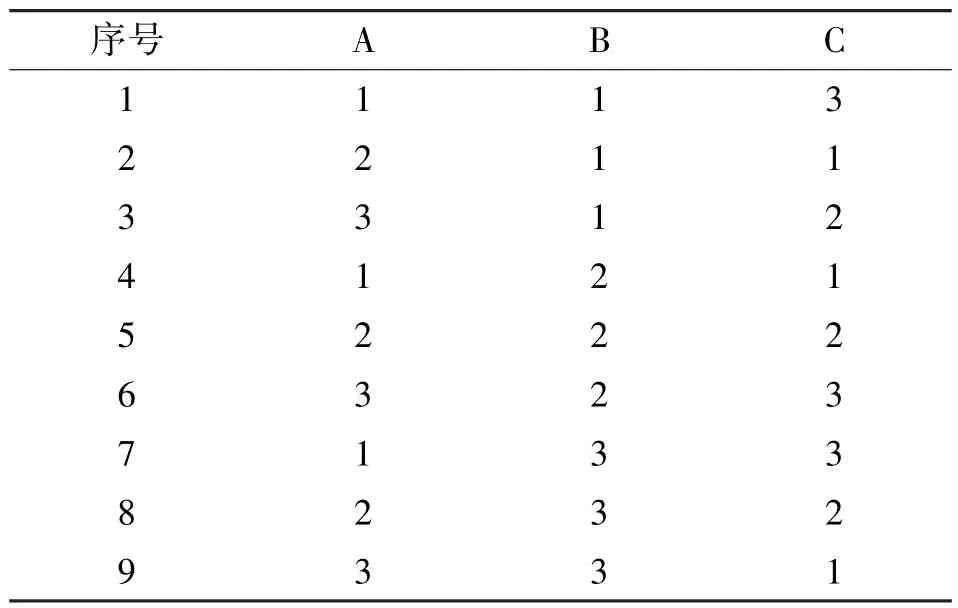

以织物在365nm处紫外透过率作为评价指标,选取纳米TiO2溶胶浓度(A)、烘焙温度(B)和烘焙时间(C)3个因素,按L9(33)表设计正交试验表,考察其对抗紫外性能的影响。正交试验设计方案如表1和表2所示。

表1 因素水平表

表2 正交实验设计方案

从表3中可以看出,采用不同工艺组合整理织物得到不同的紫外透过率,所有工艺组合的平均紫外透过率为5.95%。从不同水平因素365nm处紫外透过率的平均值及其极差Rj中可以看出,A因素的极差为RA为2.13,B因素的极差 RB为1.96,C因素的极差RC为0.47,即Rj的大小顺序为RA>RB>RC,即影响织物抗紫外整理因素的主次顺序为:纳米TiO2溶胶浓度、烘焙温度、烘焙时间。由于365nm处紫外透过率越小,说明织物抗紫外性能越好[13],故最优方案为A1B3C3。综上所述,织物的最佳整理工艺为:溶胶浓度为0.210mol/L、烘焙温度为150℃、烘焙时间为10min。

表3 正交实验结果

2.1.2 纳米SiO2溶胶抗紫外整理最优工艺研究

以织物在365nm处紫外透过率作为评价指标,选取纳米SiO2溶胶浓度(A)、烘焙温度(B)和烘焙时间(C)3个因素,按L9(33)表设计正交试验表,考察其对抗紫外性能的影响。正交试验设计方案如表4和表5所示。

表4 因素水平表

表5 正交实验设计方案

表6 正交实验结果

从表6中可以看出,对于纳米SiO2溶胶而言,采用不同工艺组合整理的织物在365nm处紫外透过率明显小于纳米TiO2溶胶整理的织物,所有工艺组合的平均紫外透过率为12.30%,提高了6.35%。从不同水平因素365nm处紫外透过率的平均值及极差 Rj的大小可以得出:RB>RA>RC,即影响织物抗紫外性能因素的主次顺序为烘焙时间、纳米SiO2溶胶浓度、烘焙温度,根据紫外透过率越小和抗紫外整理效果越好的原则,故最优整理方案组合为:A1B3C3。综上所述,织物的最佳整理工艺为:溶胶浓度为0.596mol/L、烘焙温度为150℃、烘焙时间为10min。

2.1.3 纳米TiO2/SiO2复合溶胶抗紫外整理最优工艺研究

以织物在365nm处紫外透过率作为评价指标,选取 TiO2与 SiO2溶胶浓度比(A)、烘焙温度(B)和烘焙时间(C)3个因素,按L9(33)表设计正交试验表,考察其对抗紫外性能的影响。正交试验设计方案如表7和表8所示。

表7 因素水平表

表8 正交实验设计方案

表9 正交实验结果

从表9中可以看出,对于纳米TiO2/SiO2复合溶胶而言,采用不同工艺组合整理的织物在365nm处紫外透过率整体上明显小于纳米TiO2溶胶和纳米SiO2溶胶整理后的织物,所有工艺组合的平均紫外透过率为4.10%,分别降低1.85%和8.20%,具有更好的抗紫外性能。从不同水平因素365nm处紫外透过率的平均值及其极差Rj的大小可以得出:RA>RB>RC,即影响织物抗紫外性能因素的主次顺序为纳米TiO2/SiO2复合溶胶浓度比、烘焙温度、烘焙时间,由于紫外透过率越小越好,故最优整理方案组合为:A3B3C2,最终确定织物的最佳整理工艺为:TiO2∶SiO2=2 ∶1、烘焙温度为 150℃、烘焙时间为6min。

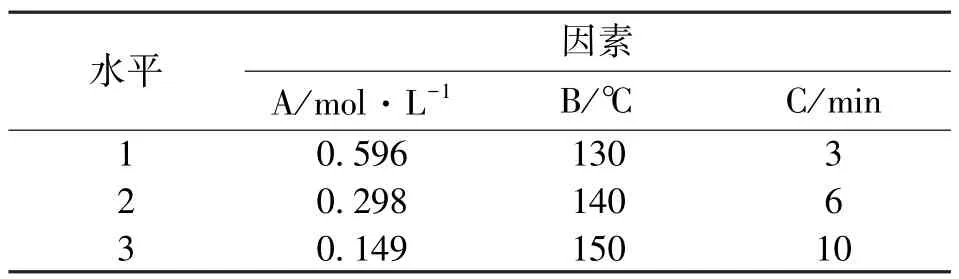

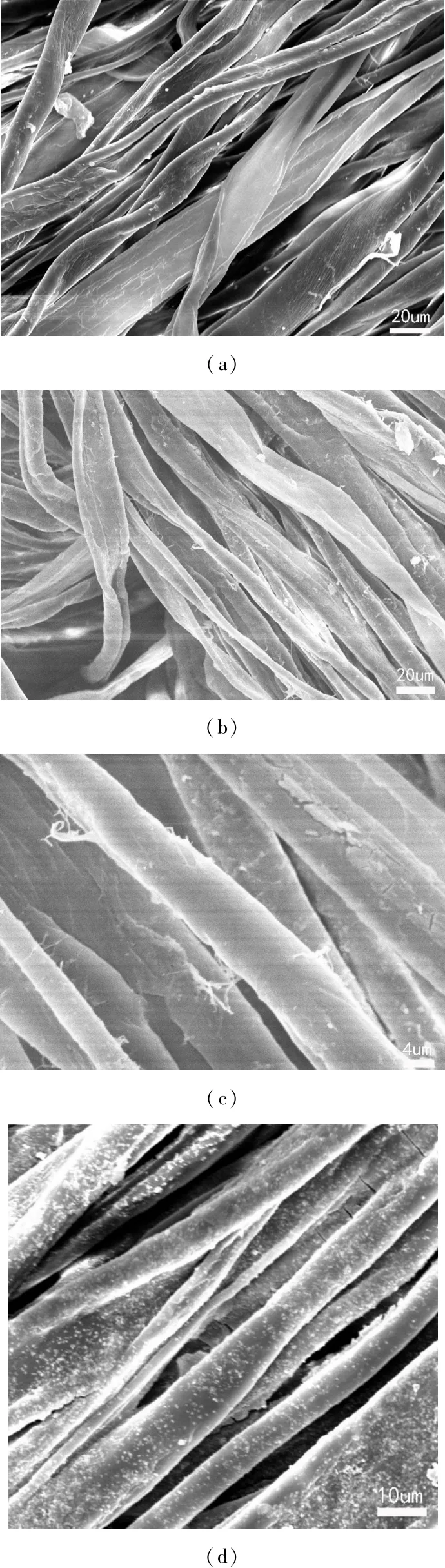

2.2 织物表面形貌

采用Quanta-450-FEG+X-MAX50型扫描电子显微镜对整理前后的织物表面微观形貌进行观察,其中图1(a)为原织物表面形貌,图1(b)为纳米TiO2溶胶整理后的织物表面形貌,图1(c)为纳米SiO2溶胶整理后的织物表面形貌,图1(d)为纳米TiO2/SiO2复合溶胶整理后的织物表面形貌,结果如图1所示。

图1 整理前后织物表面形貌

从图1中可以看出,单一溶胶整理样与原样相比,表面的凹槽在一定程度上减少,干凝胶填补了部分凹槽,且在纤维表面形成了一层干凝胶膜[17]。这主要由于溶胶在凝胶的过程中,水分蒸发,同时溶胶的固含量较低,使得整理后的织物表面光滑。复合溶胶和原样比,纤维表面形成一层立体网络状的复合薄膜且表面变粗糙,但纤维之间的凹槽、空隙更小。这主要由于复合后的溶胶中TiO2和SiO2含量增加,凝胶后附着在纤维表面,使织物表面更粗糙。

3 结论

(1)纳米TiO2溶胶抗紫外整理最优工艺为溶胶浓度0.210mol/L、烘焙温度为150℃、烘焙时间为10min;纳米SiO2溶胶抗紫外整理最优工艺为溶胶浓度 0.596mol/L、烘焙温度 150℃、烘焙时间10min;纳米TiO2/SiO2复合溶胶抗紫外整理最优工艺为 TiO2∶SiO2=2∶1、烘焙温度 150℃、烘焙时间6min。相比于单一纳米溶胶而言,纳米复合溶胶整理后的织物在365nm处紫外透过率更低,具有更好的抗紫外性能。

(2)经过单一纳米溶胶整理的织物表面形态与原样相差不大,经纳米复合溶胶整理后织物表面形成一层立体网络状的复合薄膜且表面变粗糙,但纤维之间的凹槽、空隙更小。