离子强度对自组装碳纳米管涂层织物导电性的影响

2020-07-15李成龙兰春桃

李成龙,兰春桃,王 妮,马 莹

(1.东华大学纺织学院,上海201620;2.东华大学纺织面料技术教育部重点实验室,上海201620;3.东华大学纺织科技创新中心,上海200051)

0 前言

导电织物是智能纺织品的发展方向之一,在电磁屏蔽、电致变色、可穿着显示器、柔性传感器、柔性超级电容器等领域有着广泛的应用前景[1-6]。导电织物的制备方法主要有三种,即导电纤维与普通纤维混纺或交织,纤维或织物表面镀层或涂层,以及导电纱线在织物表面的缝纫或刺绣[7-8]。其中涂层的方法因为操作简单,普适性强,不需要特殊装置等原因常用来制备导电织物。

碳纳米管是由石墨烯卷积而成的管状纳米材料,与石墨烯一样具有优异电学性能,可作为导电填料添加到材料中,赋予或增强材料的导电性[9-12]。由于碳纳米管的尺度为纳米量级,比表面积和表面能大,分子之间存在很强的范德华力,使得碳纳米管之间容易相互吸引而团聚,当配制成溶液时,碳纳米管的分散性低,难以形成均一稳定的分散液,对其性能的发挥造成不利影响[13-15]。非共价修饰是提高碳纳米管的分散性的有效方法,其主要通过静电相互作用、疏水相互作用或π-π相互作用将高分子分散剂或者表面活性剂吸附、缠绕或者包裹在碳纳米管的表面,从而提高碳纳米管在溶液中的分散性,同时不对碳纳米管本身的结构造成损伤。非共价修饰之后的碳纳米管在溶液中的分散性显著增强[16-17]。将分散良好的碳纳米管复合到织物表面,通过碳纳米管在织物表面构筑的密集而均匀的导电网络,可以构筑导电性能优异涂层织物[18-20]。

本课题以棉无纺布为基底材料,以碳纳米管为导电填料,以海藻酸钠高分子对碳纳米管进行非共价修饰,采用蒸发自组装的方法,制备了碳纳米管涂层导电织物,并研究了碳纳米管分散液的离子强度对涂层织物导电性的影响。

1 实验部分

1.1 主要实验材料和药品

羧基化多壁碳纳米管(MWCNT),购自成都有机化学公司;海藻酸钠(SA),购自北京百灵威科技有限公司;氢氧化钠(NaOH)、十二烷基苯磺酸钠(SDBS)、氯化钠(NaCl),购自国药化学试剂有限公司。

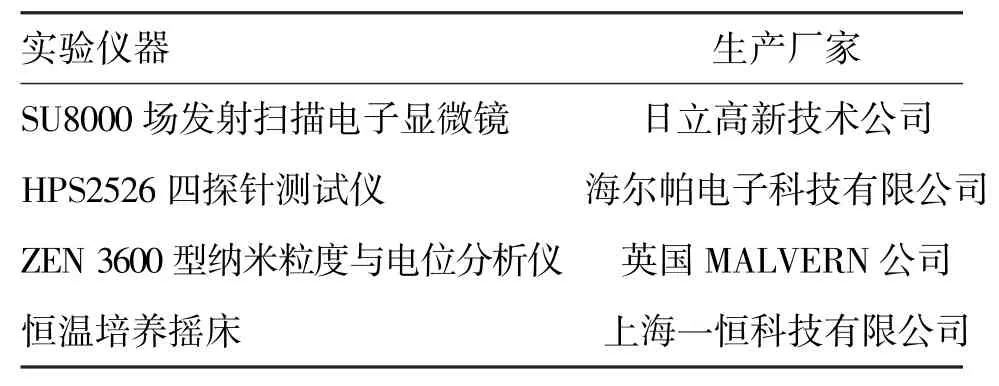

1.2 主要实验仪器

主要实验仪器如表1所示。

表1 实验仪器及生产厂家

1.3 碳纳米管导电织物的制备

将两块同样大小棉无纺布浸渍在50 mg·mL-1氢氧化钠和5 mg·mL-1十二烷基苯磺酸钠的混合溶液中,以70℃的温度在热台上加热碱煮1 h,之后取出用去离子水溶液清洗3次,去除织物表面的杂质。将等量的两份碳纳米管和海藻酸钠的粉末在水中分散,其中第二份中加入氯化钠增加溶液的离子强度,并用超声机超声30 min,制备碳纳米管分散液,其中碳纳米管的浓度为10 mg·mL-1,海藻酸钠的浓度为3 mg·mL-1,氯化钠的浓度为0.1 M·L-1。

将碱煮之后的两块织物在配制好的两种分散液中浸渍,并在恒温培养摇床中震荡10 min,使混合溶液中的碳纳米管在织物表面能够均匀吸附,之后将浸渍的织物取出,在60℃的鼓风烘箱中烘干。重复以上过程,可以得到多层自组装涂层导电织物。

1.4 测试指标

1.4.1 溶液的Zeta电势测试

碳纳米管溶液分散稳定性用纳米粒度与电位分析仪进行了测试。取少量配置好的碳纳米管分散液以及添加了0.1 M·L-1的氯化钠的碳纳米管分散液,分别注入样品池,按照规定的方法将样品池插入到纳米粒度与电位分析仪,依次进行测试,其中样品池内温度为25℃,每组样品测试三次,测试完之后导出测试数据[21]。

1.4.2 涂层织物的微观形貌分析

织物表面碳纳米管涂层的微观形貌通过场发射扫描电子显微镜进行观测。将在两种溶液中自组装制备的织物剪取小样,按照测试要求贴在覆盖有导电胶的样品台上喷金处理,并放入场发射扫描电子显微镜中成像,观察分析样品的微观形貌,其中扫描电子显微镜的加速电压为5 kV。

1.4.3 涂层织物的导电性测试

织物导电性通过四探针测试的表面电阻来评价。在自组装过程中,每进行一次组装,用四探针测试织物的表面电阻,测试方法为涂层织物的正反面各选十个点,测试探针与织物表面取点位置接触测试,待显示屏上示数稳定之后,记录示数,最终取所记录数据的平均值。

2 结果与讨论

2.1 离子强度对溶液分散性的影响

两种碳纳米管分散液的Zeta电势的测试值如表2所示。

表2 不同碳纳米管分散液的Zeta电势

从表中可以看出,当碳纳米管溶液中不添加氯化钠时,溶液的Zeta电势值为-70.7 mV,溶液处于高度稳定分散状态。而添加0.1 M·L-1的氯化钠之后,溶液的Zeta电势下降到-48.4 mV。其原因是因为当碳纳米管溶液中不添加氯化钠时,由于碳纳米管表面含有许多羧酸根基团,分子之间具有较强的静电排斥效应,因此溶液的Zeta电势较高;而当往碳纳米管溶液中添加0.1 M·L-1的氯化钠之后,溶液中增加了大量钠离子和氯离子,其中钠离子作为抗衡离子,会与碳纳米管表面带相反电荷的羧酸根离子结合,屏蔽碳纳米管的表面电荷,导致溶液的Zeta电势下降。

2.2 涂层织物的微观形貌分析

两种碳纳米管涂层织物表面涂层的微观形貌如图1所示。

图1 涂层织物的SEM图片:a,b)CNT涂层织物;c,d)CNT with NaCl涂层织物

从图中可以看出,当织物在碳纳米管分散液中浸渍制备涂层织物时,涂层对纤维形成了严密包裹,且纤维表面的碳纳米管的团聚颗粒较少,碳纳米管在纤维表面紧密排列分布(图1a和图1b)。当用织物在加入了氯化钠的分散液中浸渍制备涂层织物时,由于氯化钠在纤维表面结晶,纤维表面形成了许多氯化钠的结晶薄片,同时碳纳米管在薄片之间紧密排列分布(图1c和图1d)。

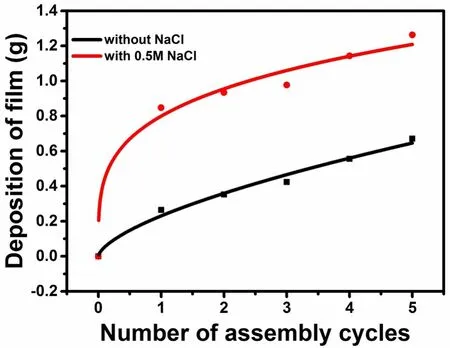

2.3 离子强度对碳纳米管涂层沉积量的影响

自组装过程中织物表面涂层的沉积量的随循环组装周期的变化如图2所示。

图2 涂层沉积量与循环组装周期的关系

从图中可以看出,两种涂层织物表面涂层的沉积量随循环组装周期数的增加而增加。当用加入0.1 M·L-1的氯化钠的分散液自组装时,织物表面涂层的沉积质量显著增加,其原因一方面是因为大量氯化钠结晶颗粒在织物表面吸附,另一方面,氯化钠的引入使得碳纳米管溶液中增加了许多抗衡粒子,降低了碳纳米管之间的静电排斥效应,使得碳纳米管更容易在织物表面吸附,导致织物表面涂层沉积量增加。

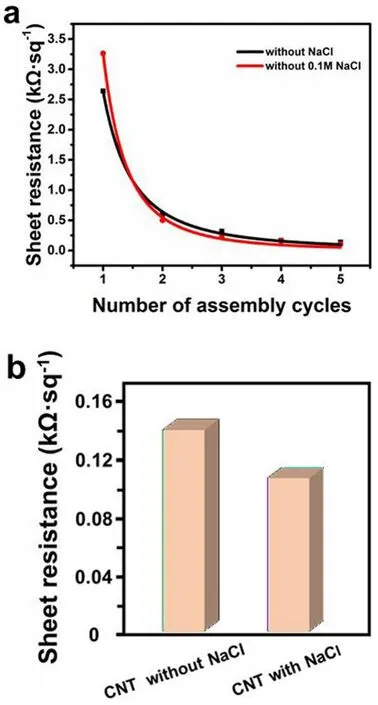

2.4 离子强度对涂层织物导电性的影响

自组装过程中织物表的面电阻随循环组装周期的变化规律如图3所示。

图3 a)涂层织物的导电性与循环组装周期的关系;b)循环组装5个周期之后织物的面电阻

从图3a中可以看出,两种涂层织物的面电阻随循环组装周期数的增加而减少,且变化趋势基本一致。由于织物基底的复杂性,且因为自组装过程并非一个稳定的过程,在组装次数较少时,构筑的织物性能差异大。为了减少基底材料的影响,选取循环组装5个周期的涂层织物进行导电性的比较,其面电阻的柱状图如图3b所示。两种涂层织物的面电阻值分别为 0.138 kΩ·sq-1和0.105 kΩ·sq-1,碳纳米管溶液中加入0.1 M·L-1的氯化钠之后,制备的涂层织物的面电阻下降了33Ω·sq-1,涂层织物的导电性有所增强,其原因是因为氯化钠的加入使得碳纳米管涂层的沉积量增加,碳纳米管在织物表面构筑了更多的导电网络。

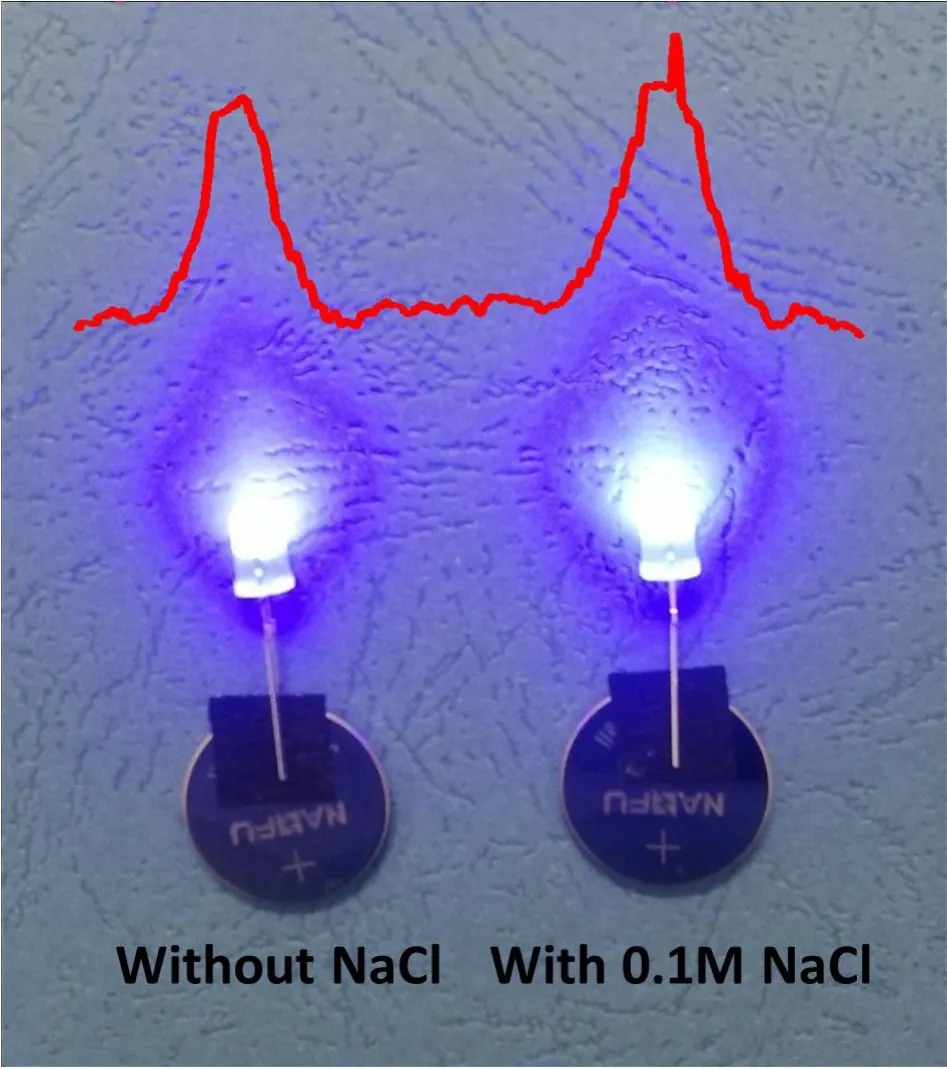

纽扣“电池-织物-发光二极管”构筑的导电通路直观反映了两种织物的导电性,如图4所示,当用增强离子强度的碳纳米管溶液的制备的织物构筑导电通路时,二极管的发光强度更强,表明织物的导电性更好。

图4 涂层织物的导电性的比较

3 结论

离子强度对碳纳米管涂层织物的导电性具有重要影响。本文通过加入氯化钠增加了碳纳米管分散液的离子强度,通过抗衡离子的屏蔽效应,减少了碳纳米管表面带电基团的数量,削弱了碳纳米管之间的静电排斥,使得碳纳米管更容易稳定吸附在织物表面,导致织物表面涂层沉积量的增加,进而导致涂层织物导电性提高。