高速铁路简支梁桥支座转角超限维修调整

2020-07-15冯浩

冯 浩

(中国铁路兰州局集团有限公司兰州西工务段,甘肃 兰州730050)

为确保高速铁路高平顺性和高稳定性,我国高速铁路桥梁大量采用了常用跨度预应力混凝土简支箱梁结构。受施工安装误差、桥梁上部结构弯曲变形等因素的影响[1],运营后的桥梁支座出现转角超限等局部病害,严重影响桥梁的安全使用。根据《高速铁路桥隧建筑物修理规则》[2](TG/GW114-2011)关于支座劣化等级评定的规定,支座实际转角超出设计值20%以上评定为A1级,即:构件的结构性能严重劣化,进一步发展会危及行车安全,需大修或及时进行更新改造整治。

1 概述

兰新高铁某特大桥设计最高时速250km/h,桥梁全长1001m,孔跨布置为7×24m+25×32m预应力混凝土简支箱支座板四角高差超出安装允许偏差、转角超限病害,其中5号墩ZX支座上下支座板水平高差25mm、实测转角0.031rad,超出设计值55%;23号墩ZX支座上下支座板水平高差31mm、实测转角0.039rad,超出设计值95%。5号、23号墩上部结构为32m预应力混凝土双线简支箱梁,支座采用CKPZ-III-5000客运专线盆式橡胶支座,设计地震动峰值加速度≤0.2g,转角0.02rad。支座病害情况如图1所示。

图1 5号墩ZX支座病害图

2 整治方案及施工参数分析

2.1 整治方案

因该线路为运营线路,为确保施工过程中桥梁结构的安全,综合考虑线路运行条件、维修天窗时间及作业空间等因素,采用液压千斤顶同步顶升箱梁的方法进行超限支座调整施工。

2.2 施工技术参数分析

1)顶升安全性分析。由于桥梁结构为简支箱梁,两端受力,梁的顶升只是支点的位置发生了变化,并不改变其结构状态;每孔梁上的轨道板为6.5m单元板结构,两个单元板间设置宽100mm的伸缩缝,桥梁栏杆、电缆槽等均在梁端处断开,顶升过程中仅钢轨伸缩变形产生较小的附加力,可以忽略不计。因此,对桥墩基础来说,顶升过程中没有增加附加荷载,桥梁结构安全。

2)顶升设备选用及布设。根据设计资料可知32m跨度箱梁平均自重约830T、二期横载512T,每孔梁设支座4个、每端2个,则竖向支座反力约为335T。

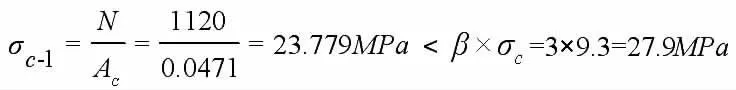

顶升设备选用应综合考虑各种不利因素的影响,原则上取计算顶升重量的1.2倍以上作为选取的依据[3]。根据支座反力以及墩台的作业空间,选用6台型号为QFB-200的千斤顶,油缸外径245mm、内径200mm,单台顶力2000kN。在每个支座紧靠支承垫石处布置3台千斤顶,并在梁端底部采用300×300×20mm的分布钢板,防止局部应力过大,破坏梁体混凝土。千斤顶布置如图2所示。则梁端单侧顶升能力为200T/台×6=1200T,顶升安全系数为 1200T÷(335T×2)≈1.8 倍,满足顶升要求。

图2 千斤顶布置示意图(cm)

3)混凝土局部承压强度检算。根据设计资料,梁体为C50预应力钢筋混凝土,桥墩顶帽为C35钢筋混凝土,为保证结构安全,检算过程中混凝土强度取值按C35混凝土计算。

每个千斤顶的受力为N=3350kN÷3≈1120kN;既有桥墩顶帽为 C35混凝土[4],[σc]=9.3MPa。千斤顶油缸外径为245mm,布设如图2所示,根据《铁路桥涵混凝土结构设计规范》[4](TB10092-2017)计算面积,则有

计算底面半径为:300+245/2=422.5mm

计算底面积为:A=3.14×0.42252=0.561m2

局部承压计算底面积:

AC=πr=3.14×(0.245÷2)2=0.0471m2

混凝土局部承压提高系数:

混凝土局部承压应力为:

满足局部承压强度要求。

(4)顶升高度控制

桥梁设计规范要求,简支梁相邻两支点基础不均匀沉降不大于10mm;文献[3]研究表明,简支箱梁的梁体的最大顶升量是由混凝土轨道结构的拉应力控制的。根据实际作业需要,设定最大顶升量为6mm。

3 施工流程及关键工序

主要施工工艺流程为:施工准备→搭设施工平台→安装调试千斤顶→松开无砟轨道扣件、支座锚固螺栓→预顶升→顶梁→安装临时支撑→拆除倾支座→凿除垫石自流平砂浆、调整地脚螺栓→重新安装调平支座→拆除临时支撑、落梁→安装模板、支座灌浆→恢复无砟轨道扣件→拆除顶升设备→轨道精调。

3.1 施工准备

1)施工前详细测量支座各项参数及超限数据,确保预制的异型板技术参数满足现场实际需要。

2)施工前一日提前清理墩顶及支座垫石表面杂物,封锁前1h对支座上下板临时连接,并将顶升设备安装调试到位,节省天窗作业时间。

3)在每孔梁靠近顶升端底部设置横向和纵向位移观测点各2个,监控梁体纵横向位移。

3.2 梁体顶升

1)解除约束,顶升前以调整支座处的梁端缝为中心,松开前后各20m范围内的线路扣件,并撤出轨下6mm橡胶垫板;采用专用管钳将超限支座上下座板锚固螺栓全部拆除。

2)试顶升,顶升之前必须进行试顶升,检查千斤顶、油管是否有漏油,梁体、墩台是否有压裂等异常情况。

3)梁体顶升采用计算机控制多点同步液压顶升系统,确保控制多点同步顶升,各千斤顶同步位移差≤±0.5mm,并准确控制梁体顶升高度[5]。顶升过程应采用分级顶升,每一级行程的最大位移控制在2mm以内,发现异常情况立即停止顶升并分析原因,排除问题后方可继续顶升。

4)在顶升达到设定高度6mm后,停止加载,进行千斤顶保压,及时增设临时支撑垫实梁体,并采集液压表各项数据。

5)顶升过程中设置专人对梁体的横向、纵向位移进行监测,一旦超出限定值,立及通知负责人停止顶升。

3.3 支座调整

1)拆除支座。临时支撑安装稳定后,根据既有支座位置在垫石上标出支座十字交又中心线,用电镐凿除支座四周的灌浆层,将支座沿预设轨道移出梁底,并及时清理支座位置及周围杂物。

2)凿除灌浆层。支座移出后,沿支座底面以下12mm划线刻槽,确保钢筋保护层,然后用电镐快速凿除混凝土垫石表面的灌浆层。

3)割除预埋套筒。根据实测数据,用切割机将下底座板地脚螺栓预埋套筒打磨平整,并清洗混凝土表面。

4)支座调整。对支座上底板倾斜的调整,采用预制的异型上支座板更换原有支座板进行调整,预制异型上支座板需提前对问题支座进行准确测量并提供数据。在专业技术人员的指导下,将预制的异型上支座板与下支座板进行组装调平,使得支座球体完全吻合。同时根据安装时的温度设置好偏移量[6],用钢筋将上下支座板临时焊接固定,再将组装好的支座移至原设计位置,安装锚固螺栓。

对支座下底板倾斜的调整,首先凿除灌浆层,待支座移出后快速凿除垫石表面的灌浆层,采用切割机将下底座板地脚螺栓预埋套筒打磨平整,同时在支座板底部加垫不同厚度规格的钢板进行调平,安装新的地脚螺栓,确保支座平整度控制在1mm之内。

3.4 落梁

1)落梁时,先顶升梁体1mm左右,拆除临时支撑,开始缓慢落梁(速度控制在1mm/min左右),落梁过程要保持梁体整体平稳,直到梁体落实为止。可在防落梁与垫石间加塞硬木,防止梁体发生横向位移。

2)梁体就位后,对支座上钢板与梁底的密贴情况、支座下钢板与垫石的密贴情况进行检查,确保支座与梁底、垫石密贴。

3)落梁过程中专人对梁体的横向、纵向位移进行监测记录,一旦超出限定值,立刻通知负责人停止落梁作业。若梁体产生横向位移,可采用10T千斤顶利用防落梁进行纠偏。

3.5 支座灌浆

落梁到位后,安装支座灌浆层模板,进行支座灌浆。灌浆采用重力式灌浆法,材料严格按照配合比进行拌制,并留好试块,强度达到20MPa以上时,方可回油退顶。

3.6 拆除顶升设备、恢复线路

拆除顶升系统,清理施工作业现场。及时恢复无砟轨道轨道扣件,并组织对调整支座前后200m范围内线路进行检查,对超限处所及时组织进行精调,确保轨道几何尺寸符合列车放行标准。支座调整施工全部结束后,对线路进行测量精调,逐级恢复线路允许速度。

4 结束语

该桥梁支座病害经过维修整治后,经过近半年的运营实践,无砟轨道底座板、轨道板没有出现离缝,轨道恢复后几何尺寸状态良好,线路条件安全可控,达到了预期的效果。从实践效果表明,采取大吨位千斤顶多点同步顶升方法进行支座的维修调整,能有效解决高速铁路简支梁桥支座转角超限病害,同时为运营高速铁路无砟轨道桥梁支座维修整治积累更多的经验。