煤制天然气甲烷化合成原料气深度脱硫工艺分析

2020-07-15李超帅

李超帅

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

我国天然气的刚性需求,推动了煤制天然气产业的发展,煤制天然气中的甲烷化合成工艺通过使用镍基催化剂将CO、CO2与H2反应生成甲烷。甲烷化合成的原料气为低温甲醇洗脱硫脱碳后的净煤气,原料气中任何形式的硫都会使镍基催化剂中毒失活[1]。原料气经低温甲醇洗净化后,仍含有体积分数约1×10-7的硫分[2],在低温甲醇洗脱硫净化后应串联其他精脱硫工艺,对进入甲烷化反应器前的原料气进行深度脱硫,从而保护甲烷化合成镍基催化剂。国内运行的煤制天然气项目多采用戴维和托普索甲烷化工艺,其精脱硫装置的稳定运行是保证甲烷化合成镍基催化剂寿命的关键因素之一,现结合我国煤制天然气装置的运行情况,对甲烷化合成原料气深度脱硫工艺进行介绍和对比,并提出脱硫剂在生产运行中的保护措施,以期为同类生产装置提供借鉴经验。

1 煤制天然气深度脱硫原理

煤制天然气甲烷化原料气中含有较多的无机硫和有机硫,其中无机硫主要是H2S,有机硫包含羰基硫(COS)、硫醇、噻吩以及二硫化碳等,而COS 的含量占有机硫的80%~90%[3]。硫化物会优先与镍基活性金属发生化学反应,两者间形成强化学键,覆盖部分活性位,从而阻止反应分子在活性金属表面的吸附活化,导致催化剂失活[4]。

工业上主要使用高纯度的氧化锌脱硫剂来尽可能降低原料气中的硫含量。H2S 和氧化锌反应生成硫化锌和水,COS 被水解为H2S 后再被氧化锌吸收,反应式见式(1)、(2)。

当原料气中含有CO2时,在一定的温度下,会发生二氧化碳和氧化锌的反应,生成ZnCO3,反应式见式(3)。

如使用含有铜组分的脱硫剂还会有式(4)、(5)的副反应。

2 煤制天然气深度脱硫工艺

2.1 原料气组成

典型的煤制天然气原料气组分见表1。原料气中的硫分会造成甲烷化镍基催化剂中毒,低温甲醇洗脱硫后的原料气中尚含有体积分数1×10-7左右的硫(H2S 和 COS)。

表1 典型的煤制天然气原料气组分

2.2 脱硫工艺

国内煤制天然气企业主要采用英国戴维和丹麦托普索的甲烷化合成工艺,并采用其相应的深度脱硫工艺及脱硫剂。

2.2.1 英国戴维工艺原料气的深度脱硫

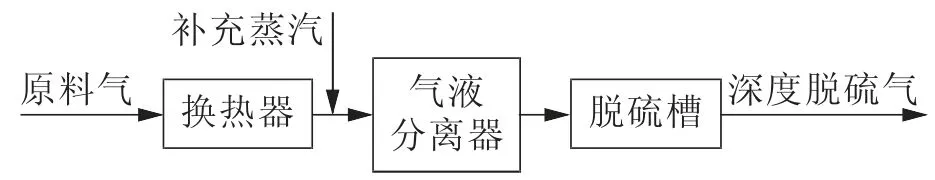

戴维工艺原料气深度脱硫工艺流程示意图见图1。原料气经换热器升温至150 ℃~180 ℃,补充微量的蒸汽,促进COS 水解反应的发生,之后进入气液分离器内,分离可能存在的液态水后,进入氧化锌脱硫槽内发生氧化锌吸收H2S 的反应,经氧化锌床层精脱硫后的原料气总硫体积分数降至10×10-9。

图1 戴维工艺原料气深度脱硫工艺流程示意图

采用戴维甲烷化合成工艺深度脱硫后,可以脱除原料气中90%的硫,即深度脱硫后的硫体积分数可降至 10×10-9。

2.2.2 丹麦托普索工艺原料气的深度脱硫

托普索工艺原料气深度脱硫工艺流程示意图见图2。原料气进入界区后在常温下(30 ℃~40 ℃)直接进入1#脱硫槽脱除部分H2S,然后进入换热器经工艺气或蒸汽加热,加热后补充少量的高温蒸汽进入原料气内,然后进入2#脱硫槽进一步进行脱硫反应,深度脱硫后的原料气进入后续工序,进行甲烷化合成反应。

图2 托普索原料气深度脱硫工艺流程示意图

采用托普索甲烷化合成工艺深度脱硫处理后,可脱除原料气中90%的硫,即深度脱硫气中总硫体积分数可降至10×10-9。其原料气中的硫含量及深度脱硫后的硫含量指标与戴维工艺相同(见表1)。

3 两种深度脱硫工艺对比

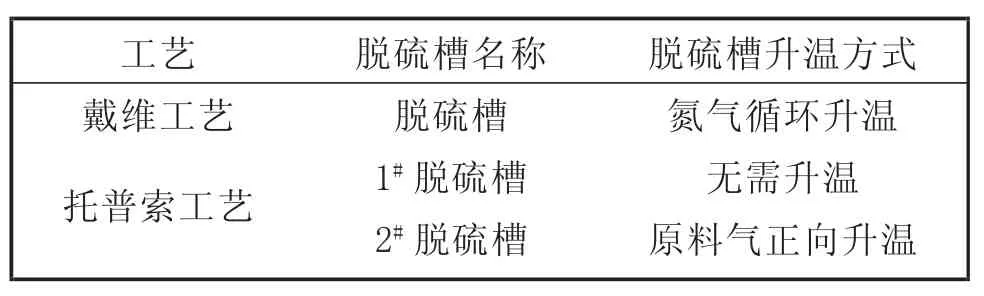

虽然戴维工艺和托普索工艺对原料气中硫含量的要求相同,深度脱硫效果也相同,但在脱硫级数、脱硫剂有效成分、原始开车前的预处理及脱硫槽床层温度控制方面存在显著差异,国内部分煤制天然气项目采用的两种深度脱硫工艺对比见表2。

表2 国内部分煤制天然气项目采用的两种深度脱硫工艺对比

3.1 脱硫级数对比

戴维工艺中深度脱硫采用单级脱硫,脱硫温度控制在150 ℃~180 ℃,进入脱硫槽前补充少量的高温蒸汽,以脱除原料气中的COS。

托普索工艺采用两级脱硫,1#脱硫槽为常温脱硫,在较低的温度下使用高纯度的氧化锌脱硫剂来脱除H2S;2#脱硫槽脱硫温度较高,脱硫温度控制在130 ℃~160 ℃;进入2#脱硫槽前补充少量的高温蒸汽,以脱除原料气中的COS。

3.2 脱硫剂有效成分对比

戴维工艺中使用的脱硫剂为氧化锌,质量分数为70%~90%。

托普索工艺中,1#脱硫槽使用的脱硫剂为高纯度的氧化锌,氧化锌质量分数>99%;2#脱硫槽使用的脱硫剂为氧化锌和氧化铜的混合物,其中Cu 的质量分数在35%左右。

3.3 原始开车前的预处理过程对比

戴维工艺中脱硫剂的有效成分为氧化锌,在装置原始开车前,需要对脱硫剂进行脱水干燥,合格后才具备使用条件。

托普索工艺中,在原始开车前,除了需要对1#脱硫槽和2#脱硫槽进行氮气干燥处理外,还需对2#脱硫槽中的Cu 基脱硫剂进行还原激活。

3.4 脱硫槽床层温度控制对比

戴维工艺中,脱硫槽进出口无温升,可在脱硫槽进出口设置温度监测点,间接检测脱硫剂床层的温度。

托普索工艺中,1#脱硫槽为低温反应,进出口无温升,在1#脱硫槽的进出口设置温度监测点。2#脱硫槽中,因副反应(4)、(5)均为放热反应,2#脱硫槽的原料气进出口有明显的温升,为检测及控制温升情况,需在2#脱硫槽内设置1 到2 支多点热电偶,检测脱硫剂床层的温度变化。

4 煤制天然气脱硫剂的运行保护

在脱硫剂正常使用期间,应特别注意脱硫剂的保护,严格控制脱硫剂床层温度在设计要求范围内,防止脱硫剂床层产生凝液造成脱硫剂损坏。

4.1 脱硫剂床层温度的控制

脱硫剂床层温度应控制在合理的范围内,在较低的温度(<130 ℃)、原料气含水的情况下,其中的CO2和ZnO 反应生成ZnCO3,ZnCO3的存在会给脱硫剂的吸收效果带来负面影响。在装置开车前,应对脱硫剂床层进行升温,使其满足脱硫剂床层温度控制要求,两种深度脱硫工艺开车前脱硫槽升温方式对比见表3。

表3 两种深度脱硫工艺开车前脱硫槽升温方式对比

在运行过程中,戴维工艺要求脱硫槽温度控制在150 ℃~180 ℃;托普索工艺要求2#脱硫槽床层温度控制在 130 ℃~160 ℃,因为在较高的温度下(>170 ℃),会发生生成醇类的副反应。

为了防止脱硫剂床层局部过热,在甲烷化装置停车后,应尽快(30 min 内)使用氮气将脱硫剂床层内的工艺气吹除。在戴维工艺和托普索工艺中,均为脱硫槽配置了氮气吹除管线。

4.2 脱硫剂床层凝液的控制

4.2.1 戴维工艺深度脱硫脱硫剂的防凝措施

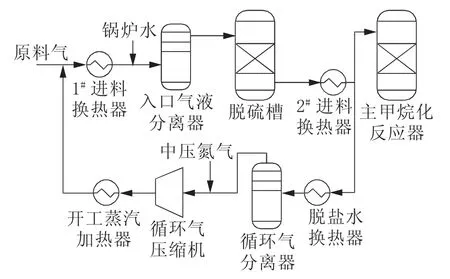

戴维工艺中脱硫剂的升温采用氮气循环升温流程,其流程示意图见图3。中压氮气经循环气压缩机加压后,进入开工蒸汽加热器升温,升温后的热氮气依次通过1#进料换热器、入口气液分离器,然后进入脱硫槽提升脱硫剂床层温度,脱硫槽出来的热氮气经2#进料换热器和脱盐水换热器冷却,然后经循环气分离器分离可能存在的水分后,重新回到循环气压缩机入口,形成氮气循环升温流程。

图3 戴维工艺脱硫剂的升温流程示意图

在氮气循环升温过程中,开工蒸汽加热器及脱盐水换热器如发生内漏,则可能将液态水带入脱硫剂床层内。因此,在开工蒸汽加热器及脱盐水换热器投用前应进行查漏,查漏合格后再进行氮气循环升温;在氮气循环升温过程中,还应定期取样检测氮气的露点,保证进入脱硫槽的氮气为“干氮气”。在装置运行过程中,应严格控制COS 水解时加入的水量,如入口气液分离器内的液位明显上涨,则应查找原因,并调节加入的水量。在装置停运后,应立即关闭脱硫槽入口的锅炉水进水阀。

4.2.2 托普索工艺深度脱硫脱硫剂的防凝措施

托普索工艺脱硫剂的升温流程示意图见图4。原料气经1#脱硫槽常温脱硫后,依次进入原料气换热器和蒸汽换热器,经蒸汽换热器加热后进入2#脱硫槽内,2#脱硫槽出口的深度脱硫气排入火炬系统中。

图4 托普索工艺脱硫剂的升温流程示意图

在正向升温前,应先投用蒸汽换热器并进行查漏,查漏合格后再将原料气引入脱硫槽进行升温。在升温过程及正常运行过程中,应严格控制2#脱硫槽入口补入的中压蒸汽量,并严格监控2#脱硫槽的床层温升情况,如发现异常温升,立即减少补入的中压蒸汽量,同时对蒸汽加热器是否内漏进行排查。在装置停运后,应立即停止向2#脱硫槽入口补入中压蒸汽。

5 结 语

对以戴维工艺和托普索工艺为甲烷化合成工艺的煤制天然气原料气深度脱硫进行了对比,结果表明两种脱硫工艺均能将含硫体积分数脱除到10×10-9,满足甲烷化镍基催化剂稳定运行的要求。实际生产中,为保证甲烷合成镍基催化剂的安全,避免镍基催化剂硫中毒,应从脱硫槽床层温度控制和脱硫剂床层防凝两个方面入手,来保证脱硫剂的运行效果。