基于Aspen Plus 的炼焦过程模拟与分析

2020-07-15张文博吴晓琴

张文博,吴晓琴,雷 杨,郭 立

(武汉科技大学煤转化与新型炭材料湖北省重点实验室,武汉 湖北 430081)

引 言

炼焦过程以配合煤为原料,经高温干馏生产焦炭,同时获得煤气、煤焦油及其他化学品。焦炉是炼焦的核心热工设备,以水平室式结构为主,多应用于冶金行业[1-2]。

现代焦炉向着设备大型化、产能高效化、技术现代化发展,其中焦炉大型化的核心问题是实现焦炉均匀加热、源头减排污染物、提高劳动生产率及物质和能量的循环利用率[3]。根据系统工程观点,焦炉是炼焦系统中的核心反应器,其性能、结构参数和操作参数的优化集成是实现焦炉高水平操作和管理、清洁生产的基础,因此基于对炼焦过程不同工艺流程和操作方案的分析,并在Aspen Plus 流程模拟平台上实现多层次模拟,可为焦炉操作的完善和改进提供理论依据。

本模拟在分析焦炉工业操作参数的基础上[4],在单元尺度上采用两个反应器设备耦合模拟炭化室和燃烧室,借助灵敏度分析、能量分析、平衡方程实现系统参数优化,通过实际过程参数和模拟参数的对比分析[5-6],提出流程控制要点,优化参数,改进和完善焦炉操作。

1 流程模拟

1.1 炼焦过程的Aspen Plus 工艺模拟

以武汉科技大学设计院设计的WKD6050D 型焦炉为模拟对象,其炭化室高度为6 000 mm,平均宽500 mm,加热水平高度为805 mm,单孔装煤量为42.22 t。应用Aspen Plus 模块重构,基于焦炉一组炭化室及燃烧室建立模拟炼焦过程[7-8],其流程图见图1。先采用煤调湿技术控制混煤的水分,采用化学计量反应器(RStoic,R-101)构建煤调湿反应器模型,25 ℃湿煤与132℃氮气进入煤调湿反应器虚拟反应,生成水蒸气、氮气和干煤的混合物,然后经过两相闪蒸罐(S-101)分离,得到干煤与湿氮气,湿氮气出系统,干煤作为炼焦的原料。采用产率反应器(RYield,R-102)模拟炭化室煤干馏过程,炭化室所需热量由燃烧室提供(见图1中虚线),应用吉布斯反应器(RGibbs,R-103)模拟燃烧室,采用高炉煤气为燃料,其能量输出至炭化室反应器,干煤热解生成焦油、焦炭、荒煤气等产物,并通过闪蒸分离器(S-102)分离出气相和固相,实际工业过程中气相由上升管和桥管导入集气管,固相由焦罐收集送至焦炭处理系统。

图1 一组炭化室和燃烧室系统的Aspen Plus 模拟流程图

1.2 流股组分拟合

本模拟流程中物流主要有煤、焦炭、荒煤气,流程的进料组成与状态参数的输入是模拟的起点。但焦化过程的原料、产物均为复杂混合物,以产物荒煤气为例[9],净煤气约占40.34%,焦油约占19.13%,其他杂质占40.53%,因此需对物流进行简化模拟。

煤是以有机质为主,由不同分子量、不同化学结构的一组“相似化合物”组成的混合物,难以建立起确定的组分组成,因此对煤的模拟采用两个子物流:NCPSD 与MIXCISLD,且在模拟中选择MIXNCPSD 流股等级。对煤流股的建模中,采用其Proxanal 工业分析(见表 1)、Sulfanal 硫分析(见表 2)、Ultanal 元素分析数据(见表3),应用PSD 粒度分布定义煤粒大小,其中 120 μm~140 μm 占 10%,140 μm~160 μm 占 20%,160 μm~180 μm 占 30%,180 μm~200 μm 占 40%,由此模拟实际工业流程中的粉碎机等机械装置,并根据焦炉生产量确定煤流股的流率,根据实际操作参数设定温度和压力,确定煤流股的进料状态参数。

表1 煤的工业分析 %

表2 煤中硫分析 %

表3 煤的元素分析

荒煤气组成简化模拟见表4。煤焦油主要组分模拟[10-11]见表 5。

1.3 物性状态方程模型选择

炼焦过程温度在1 000 ℃以上,生成焦炭同时产生大量荒煤气,后者主要成分是H2、CH4、氨水、焦油。在物性状态方程中,RK 方程属于立方型状态方程,适用于含有轻组分气体的非极性或弱极性的混合体系[12-13],其中,RK-ASPEN 方程是 RK-SOAVE 状态方程的扩展模型,适用于高温体系,特别适用于富氢体系。根据炼焦过程物性特征,该模拟选择RK-ASPEN 状态方程模型,模型包括的二元相互作用参数主要来源于ASPEN 数据库、软件内在估算工具及用户参数输入。

表4 荒煤气的组成模拟

表5 焦油的主要组成模拟

2 结果与讨论

2.1 反应器模拟

2.1.1 煤调湿反应器(R-101)

采用煤调湿预处理煤料,可稳定煤料水分,增加煤的相对密度,减少结焦时间,提高焦炭质量,降低能耗,延长焦炉组的使用寿命,同时减少剩余氨水量,从源头减量焦化废水。采用RStoic 反应器(R-101)模拟煤调湿过程[12],其参数设置为:反应物煤(COAL)的化学计量数为 1,产物水(H2O)的化学计量数为0.056,转化率初始设定为0.2,以实现控制煤湿度的目的。

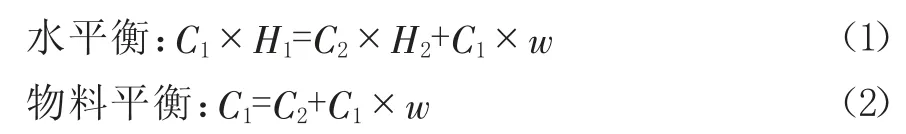

模拟中规定了煤调湿反应器的临时转化率,通过定义虚拟反应和计算,得到水蒸气和干煤两种产物,产物经两相闪蒸罐(S-101)分离,干煤进入下一级反应器(R-102)干馏。由于煤干馏过程中水分发生变化,会改变工业分析定义的水分属性值,因此为使煤调湿过程与干馏过程物料平衡,模拟中应用一个计算器模块建立煤调湿反应器和炭化室反应器之间的平衡关系,进而控制调湿过程,使得模拟过程更加贴切实际情况。该过程的质量守恒模型方程见式(1)和(2):

式中:C1——湿煤流股中煤的质量流量,kg/h;C2——调湿煤流股中煤的质量流量,kg/h;H1——湿煤流股中煤的水分,%;H2——调湿煤流股中煤的水分,%;w——煤调湿反应器中煤转化为水的转化率,%。

由方程(1)和(2)可得式(3):

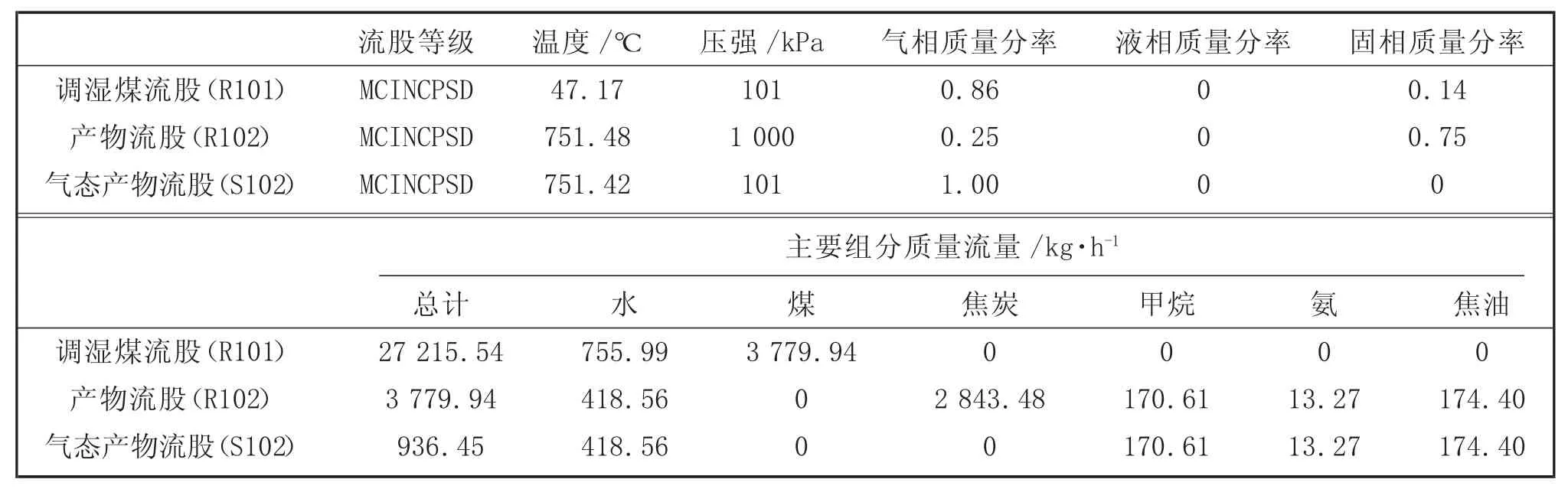

联立方程组,建立一个计算器模块对象,在该模块中创建这5 个变量后,输入Fortran 语句:H2=10.0%;w=(H1-H2)/(1-H2)×100%,定义煤料出口水分为10%,由此模块计算调湿模块的转化率。调湿煤流股模拟结果中的部分关键参数见表6。从表6 可计算得到水占调湿煤流股质量的2.78%,调湿后的煤占该流股质量的13.89%,其余为氮气、氧气等热源干风气主要组分。

表 6 R101、R102、S102 出口流股模拟结果

2.1.2 炭化室反应器(R-102)

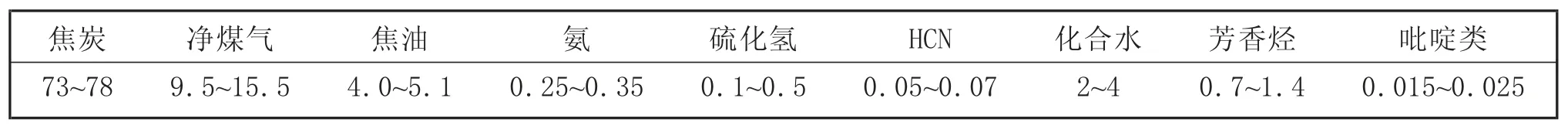

由于煤的干馏过程为多相反应,该反应过程的动力学、化学计量数等难以用实验方式测定,故采用产率反应器RYield(R-102)进行模拟。炭化室反应器接收来自煤调湿反应器的干煤以及燃烧室反应器的热流股,反应生成煤气、氨水、焦油和焦炭,根据工业生产条件下煤料高温干馏时各种产物的平均产率(相对干煤的质量)数据(见表 7[5-6,9,14]),设定该反应器模型的参数。模型的产物流股部分结果见表6。从表6 计算得到炭化室反应器产物流股中焦炭质量流量占75.23%,水分占11.07%,甲烷占4.51%(净煤气约占9.83%),焦油占4.61%,氨占0.35%,此结果与设定值吻合较好。

表7 工业生产条件下炭化室高温干馏产物及产率 %

2.1.3 燃烧室反应器(R-103)

焦炉组耗能是评价焦炉热工管理的核心指标,严格的RGibbs 反应器模型通过吉布斯自由能最小值计算化学平衡及相平衡,因此为得到优化的焦炉能耗,采用RGibbs 反应器模拟燃烧过程。燃烧室反应器以高炉煤气为原料,模拟其燃烧热量通过炉墙为炭化室提供能量,同时生成焦炉烟气。为使模拟结果更加贴合工厂实际运行状态,选取炭化室炉墙热流密度平均值为5 500 W/m2[15],据此初步计算燃烧室反应器的输入条件(计算过程见2.3 节),并进行后续的炭化室反应器与燃烧室反应器的热力学耦合计算,以及对两个反应器完成灵敏度分析,实现能量优化。该模型的计算模式为以输入可能出现的产物为依据,并输入可能出现的产物:H2O、N2、O2、S、SO2、CO2、C、CO、H2。

2.2 闪蒸罐(S-101、S-102)

闪蒸罐模型的特点是恒压绝热,其计算模式是基于物料守恒的,此处用于煤调湿反应器(R-101)和炭化室反应器(R-102)产物的分离。两相闪蒸罐(S-101)与煤调湿反应器共同组成煤调湿系统模型,氮气为体系提供干燥热负荷;闪蒸分离器(S-102)与炭化室反应器组成炭化室系统模型,由燃烧室反应器(R-103)为该炭化室模型提供热负荷。

2.3 反应器耦合模型

炭化室反应器(R-102)和燃烧室反应器(R-103)耦合符合焦炉实际生产过程,实现燃烧室向炭化室供热,完成煤干馏反应,是炼焦的主要耗能过程,同时也是焦炉热工状态优化的主要内容,是实现焦炉平稳运行和节能的关键。

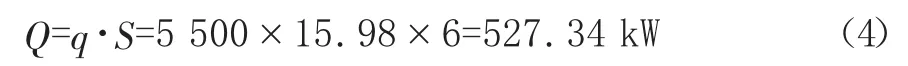

该耦合模型定义两个子域:加热烟道和炭化室,高炉煤气(BOG)在燃烧室立火道中燃烧,产生周期性共轭传热,在炉壁上形成周期性变化的热流密度,模拟中,热流密度以热流股的形式传递至炭化室。选取热流密度平均值5 500 W/m2[15],计算燃烧室向单个炭化室的供热量,方程式见式(4):

式中:Q——燃烧室向单个炭化室的供热量,在此模拟程序中为耦合计算中的初始设定值,kW;q——炭化室炉墙热流密度平均值,W/m2;S——所选用焦炉的炭化室面积(炭化室高 6 m,长 15.98 m),m2。

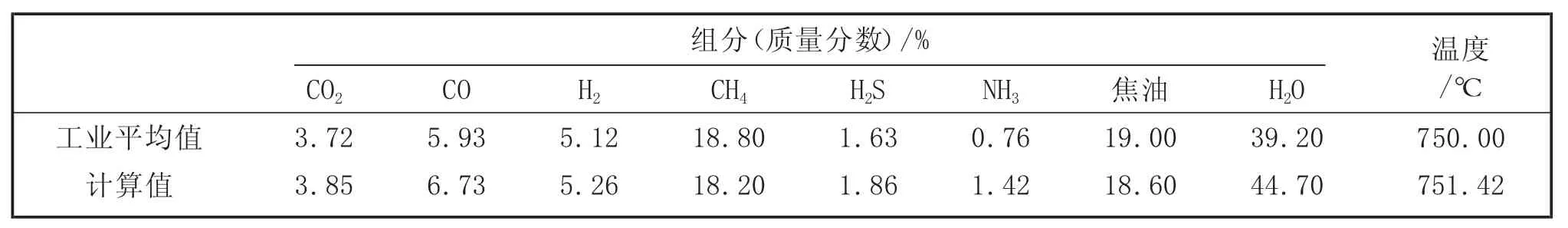

据此热负荷值规定出燃烧室反应器的反应温度与压力分别为1 854.25 ℃和0.101 MPa。计算得到荒煤气参数见表 8。由表 8 可以看出,除 CO、NH3、H2O 含量差异较大之外,模拟结果与工业平均值吻合程度较高。造成此差异的主要原因是煤种差别,变质程度低的煤种容易造成煤气中CO2、CO 含量过高[5-6],在模拟中不能完全模拟煤的真实情况,故造成部分差异,但此差异对后续热能耦合计算影响很小。

表8 荒煤气参数

2.4 灵敏度分析与优化

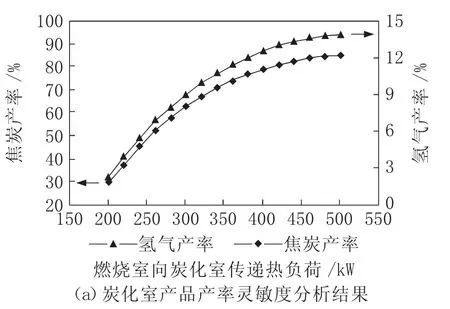

在模拟的基础上,基于炭化室与燃烧室之间匹配的热负荷为自变量,以产率为优化目标,对炭化室与燃烧室的耦合过程进行灵敏度分析。选取热负荷步长为10 kW,采集变量是焦炭与荒煤气产率和燃烧室的炉墙温度,选择氢气为关键组分,其产率(相对干煤的质量)代表荒煤气产率,灵敏度分析结果见图2。

图2 灵敏度分析结果

由图2 可知,随着热负荷增加,焦化产品产率变大,到达431 kW 时,焦化产品产率变化趋于平缓,若进一步提升热负荷,对炉体强度有更高要求,且随着BOG 用量增加,炭化室石墨化问题加重,易引起加煤阻力增大、煤饼坍塌等问题,严重影响生产质量,故优化后单孔炭化室最佳热负荷为431.47 kW,此时焦炭产品产率为83%,燃烧室炉墙平均温度为1 412 ℃,而在实际生产过程中,此条件下不同煤种的焦炭产率平均在80%[16-17]。此模型焦化产品产率高于各煤种产品产率平均值,且具有较好经济效益以及较高的安全系数。

优化后的热负荷值低于2.3 节中耦合计算中的设定值(527.34 kW),两者之间存在95.87 kW 的节能空间(节能率18.18%),同时有更高的生产效率,可据此建立焦炉生产的节能目标,采取相应的节能方法。如加强焦炉的热工管理[18],加强蓄热室封墙、废气开闭器的两叉部严密性,以提高边火道温度;优化炭化室底部压力[19],使其在整个结焦周期内合理分布,从而减小结焦初、中期炭化室顶部空间荒煤气的压力;减少荒煤气在炭化室的停留时间;增强筑炉耐火材料和隔热材料的性能,增加炭化室与燃烧室隔墙材料的导热率,减少热损失等。在保证炉墙温度降低不大的情况下,降低燃烧室内煤气的流量,由此在不损失焦炭质量的前提下,降低燃烧室内立火道中心最高温度,降低立火道平均温度,实现节能目标。

3 结 论

3.1 构建了由煤调湿工艺、炭化室与燃烧室共同组成的炼焦过程的Aspen Plus 模拟流程,包括单元模块的建立、流股信息的模拟、反应器间平衡方程的控制,其中由RStoic 反应器模型所产出的干煤水分为2.78%。

3.2 对炭化室和燃烧室两个反应器进行热力学耦合,计算得到产出荒煤气温度为751.42 ℃;并通过与实际生产过程中经验数据对比,验证了结果的准确性。

3.3 以炭化室反应器与燃烧室反应器之间匹配的热负荷为自变量,对焦化产品的收率进行灵敏度分析,得出整个焦化过程中单孔炭化室最佳平均热负荷为431.47 kW,此时焦炭产品产率为83%,燃烧室炉墙平均温度为1 412 ℃,最高节能效果可达18.18%。

3.4 该模型同时还可用于焦化过程中热负荷、焦炭和湿煤的成分与质量流量等数值的模拟计算。