宽厚板热处理线工艺及设备

2020-07-15赵富强喇思兰李凌宇

赵富强, 喇思兰, 李凌宇

(中冶沈勘秦皇岛工程设计研究总院有限公司, 河北 秦皇岛 066000)

河钢集团舞钢公司二轧厂目前正在新建一条年产10 万t 宽厚板热处理线。产品规格:钢板厚度6~120 mm,钢板宽度1 400~3 700 mm,钢板长度5 000~18 000 mm,钢板最大质量25 t,钢板最大单位质量2 900 kg/m。产品品种:耐大气腐蚀板、桥梁板、海洋结构板、高强结构板、造船钢板、管线钢板、锅炉钢板、容器钢板、耐磨钢板等。热处理炉由中冶赛迪工业炉公司总承包,东北大学负责淬火机设备供应,抛丸机引进英国Wheelabrator 设备,中冶沈勘秦皇岛院负责工厂设计。

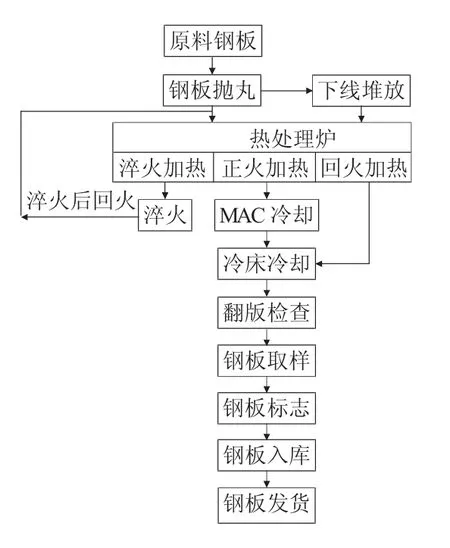

1 生产工艺流程

钢板在轧制后,为均匀组织、细化晶粒,消除轧制影响,得到所要求的组织和性能,一般要进行正火、调质等热处理[1]。为此新建的热处理线工艺流程见图1。

图1 热处理工艺流程图

为了保证钢板热处理的质量,对需要进行正火、淬火及回火的钢板在进入热处理炉之前先要进行表面抛丸处理,除去钢板表面的氧化铁皮和污物。钢板在炉内按相应的热处理制度加热、保温,根据相应工艺制度加热到目标温度,经保温后由炉辊运送出炉。正火、淬火钢板出炉后,根据钢种生产工艺要求,可先在淬火机/NAC 冷却装置处通过NAC 冷却段进行冷却,将钢板按照规定的冷却速度冷却到工艺目标温度。回火钢板将淬火钢板重新送入热处理炉内进行加热、保温。热处理后的钢板在冷床上冷却后进行检查,标印,进入成品库堆存,等待发货。

2 主要设备的配置参数

2.1 热处理炉

2.1.1 炉体

该热处理炉采用辐射管供热N2保护辊底炉,有效长度65 560 mm,有效布料宽度3 700 mm。在入口段和出口段长度约1.5 m 内分别设有:密封门、密封帘、带水冷的炉门框。密封门在入口和出口各设1个,型钢和钢板焊接结构,配有电动升降机构,炉门密封采用自压紧。密封帘在每个炉门设置2 道,采用耐火纤维布10 层内衬,Cr25Ni20 材质网链结构,耐高温柔性抗辐射,可有效阻隔炉内外气体交换,减少热损失。气封装置安装在两道密封帘间,钢板运行线的上部和下部,炉门打开时N2通过喷嘴上下自动喷出形成气帘正压区域,最大限度的减少炉外空气进入炉内,造成钢板氧化,同时降低氮气消耗量。炉子钢结构内侧衬有复合耐火材料层,以避免外部炉体钢结构过热并且减少热损失。钢板通过线以上的炉墙和炉顶设计为陶瓷纤维模块复合层,钢板通过线以下炉墙设计为隔热砖复合层,以减少由于钢板在炉内事故运行时对炉内衬的损害,密封件采用陶瓷纤维板和陶瓷纤维毯,使炉底辊周围区域内的热散降低为最小。炉子砌体耐火材料的组成具有绝热性能好、热惰性小、使用寿命长等特点。

2.1.2 燃烧系统

热处理炉烧嘴分别布置在炉辊的上部和下部,沿炉长方向设置10 个供热段,共20 个温度控制区,可根据生产需要灵活调节分区,分别对炉温进行自动控制,保证炉温均匀性。烧嘴采用自身预热式,辐射管在炉宽方向采用长短支交错布置,上下加热,沿炉长方向两侧布置,各区烧嘴交错布置。保温段设计降低单个烧嘴功率,减小保温段烧嘴间距,保证保温段炉温均匀性。

热处理炉采用了固定周期与可变周期组合数字化脉冲控制技术和快速升降温技术。

动态脉冲控制,自动线性升降温,渐进式控制炉温,可手动或自动控制升降温速率。在不同温度及不同负荷下,采用不同的脉冲组合控制策略,低温时采用可变周期式控制方式,固定单个烧嘴燃烧时间,加大脉冲频率,使炉内气氛搅动剧烈,从而获得较好的温度均匀性。热处理炉升降温频繁,升降温所占用的时间多少直接影响到热处理炉的实际使用效率。快速线性脉冲降温采用空气对炉膛进行冷却,从而带走炉膛热量,达到快速降温的目的。在冷却时采用相应的脉冲控制策略,全炉降温均匀,不会出现局部过冷的情况,有效保护设备安全。

2.1.3 热处理工艺

热处理温度见表1,热处理炉加热及保温时间见表2。

表1 热处理温度 ℃

表2 连续热处理加热及保温时间

2.2 淬火机

淬火机设备满足钢板淬火和正火加速冷却(NAC)两种工艺要求。设备本体由高压部分和低压部分组成,总长22 120 mm,其中高压段3 100 mm,低压段17 520 mm。高低压上框架可分别或同时升降。配备高低压两个独立的冷却系统,高压段供水压力1.0 MPa,水量6 000 m3/h,低压段供水压力0.5 MPa(NAC 0.2~0.3 MPa),水量7 500 m3/h,可满足厚度为6~120 mm、宽度为1 400~3 700 mm 钢板产品的淬火及正火后控制冷却工艺需要。根据钢种及钢板规格,可实现连续淬火模式、正火控制冷却、常化空过等工艺操作模式。

2.3 抛丸机

抛丸机采用辊道直通式,抛丸清理速度2~6 m/s变频控制,除锈质量等级BSa2.0~BSa2.5,处理后钢板表面粗糙度40~50 μm。

抛丸系统由前密封、抛丸室、抛丸室辊道、清扫室、后密封、丸料循环系统等组成。前、后密封室进出口上共悬挂不少于6 层耐磨橡胶帘,出口底部装有双层高弹性尼龙毛刷排。抛丸室上下面各布置4 台抛丸器以完全覆盖钢板表面。抛丸器的轴向与钢板行进方向形成合适角度,以产生最佳冲击效果,并防止弹丸累积在处于抛射区的钢板表面上,影响清理效果。清扫室作用是对钢板上表面弹丸的清扫及上下表面灰尘的吹扫。首先,犁板用来刮掉钢板上的大部分弹丸,其次,高强度尼龙滚刷将弹丸扫起,扫进收丸螺旋输送器内,再由收丸螺旋输送器将弹丸分运到室体内钢板的侧边流下,由抛丸机底部螺旋送回丸料循环系统,之后通过两道吹扫(一道高压风机和一道压缩空气)装置进行残余丸料及灰尘清扫,确保在清扫后板面残余丸料不大于5 颗/m2。丸料循环净化系统由循环系统和丸料分离净化系统构成,用于将合格弹丸与碎丸、氧化皮、铁锈及污物有效分离。

3 结语

河钢集团舞钢公司二轧钢厂现有4 条热处理生产线,其产能中正火钢占2/3,高附加值产品(调质类高强钢、高附加值Cr-Mo 钢)由于受产能限制仅占1/3。随着该生产线的投产,高附加值钢板供应能力得到进一步加强,优化了产品结构,增强了企业市场竞争力。