冷轧高牌号无取向硅钢油斑缺陷分析及对策

2020-07-15韩菲

韩 菲

(山西太钢不锈钢股份有限公司冷轧硅钢厂, 山西 太原 030003)

硅钢是军事工业和电子电力行业不可或缺的重要软磁合金。因生产工艺复杂、制造技术严格,硅钢质量成为一个国家钢铁产业发展水平的标志。除磁性能外,表面质量也越来越受到无取向硅钢用户的重视[1-2]。

山西太钢不锈钢股份有限公司(以下简称太钢)1 450 mm 酸连轧生产线是一条日本三菱日立设计制造,主体设备由中国第一重型机械集团公司供货的专门用于生产硅钢的连续机组,主要产品为中低牌号无取向硅钢,设计生产能力为100 万t/a,于2014 年投产。并于次年进行牌号拓展,生产w(Si)为2.5%以上高牌号无取向硅钢,目前月产量占下线量的15%。由于超出机组设计能力范围,在与中低牌号相同的生产条件下,高牌号硅钢表面时常会出现黑色的斑迹,且退火碱洗涂层后仍无法彻底消除。引起用户的抱怨,甚至影响了合同的正常交付。本文正是针对该缺陷形貌、产生机理出发,并采取对应的措施成功的解决了该问题。

1 工艺流程

高牌号无取向硅钢主要应用于新能源汽车、高效变频压缩机以及机车牵引电机的制造,厚度为0.35 mm 或者0.3 mm,宽度在1 000~1 200 mm 之间。在冷轧工序生产工艺流程:常化酸洗线→1 450 mm酸连轧线→CAL 连退线→剪切包装线。

2 油斑缺陷的原因分析

2.1 油斑缺陷组织分析

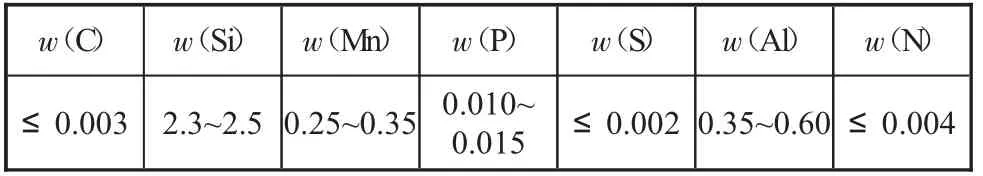

研究用高牌号无取向硅钢,无取向硅钢钢带的化学成分如表1 所示。

表1 无取向硅钢钢带的化学成分 %

图1 油斑轧后及退火涂层后的对应情况

图1-1、1-3 为轧后油斑在表面分布情况,可以看出油斑为黑色或黑褐色,呈纺锤状,平行于轧制方向,在板面沿宽度方向出现位置并不固定。同时,通过生产过程中的跟踪也发现,此缺陷的出现在长度方向上也无明显规律,呈随机性。有的卷1~2 处,有的卷则多处,带头、带中、带尾则均有发生。并且,在现有所生产的高牌号中,随着硅含量的升高,出现油斑的几率更高,程度也较重。

图1-2、1-4 为图1-1、1-3 经退火热处理后的情况,可以看出油斑在经过碱洗、退火高温热处理、涂层后颜色变淡呈白班或者淡褐色印迹,但无法彻底消除。

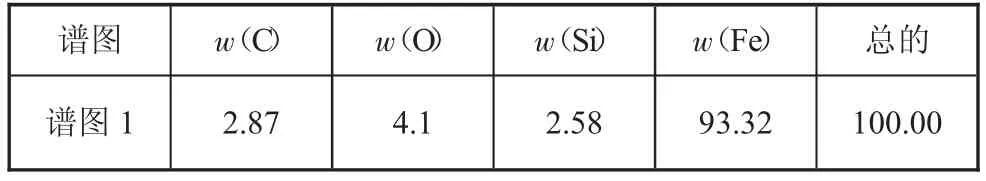

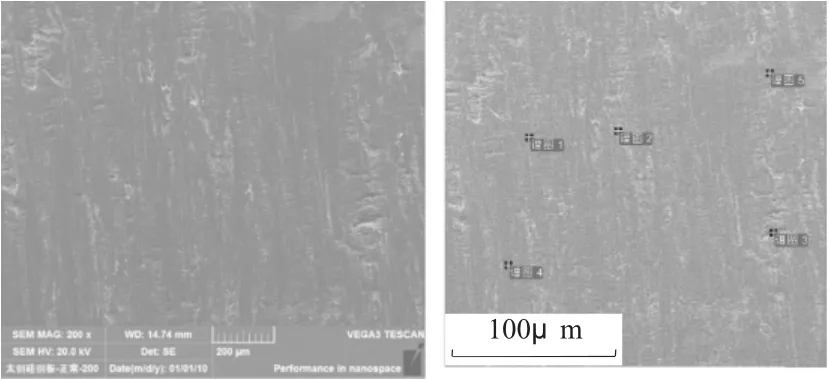

分别在钢板正常板面、黑斑区域切取20 mm×20 mm 的试块,经无水乙醇洗净吹干后制备成金相试样,采用VEGA3 TESCAN 扫描电镜进行显微组织的观察,并采用能谱分析其成分。油斑SEM 及EDS检测结果见图2 及表2,正常基板检测结果见图3及表3。从表2、表3 中对应的EDS 检测结果来看,油斑成分组成包括Fe、Si、C、O。正常基板成分组成则仅包括Fe、Si。由此推断,该油斑主要为Fe、Si 或者C 的氧化物。

图2 油斑SEM 及EDS 图像

表2 油斑EDS 结果 %

图3 正常钢板SEM 电镜图像

表3 正常钢板表面的能谱检测结果 %

2.2 轧制过程分析

轧制油的功能是在轧辊和带钢接触表面之间形成一个保护膜,通过限制金属与金属之间的接触来减小摩擦系数。水是润滑油的载体,其作用是冷却并带走轧制过程中产生的变形热,。轧制油在乳化液中以乳化状态存在,当乳化液以一定的速度喷射到轧辊或者带钢上时,轧制油的离水展着性使其从乳化液中迅速分析出来,并在轧辊和带钢的咬入区形成一个油池,从而连续润滑轧辊和带钢,并在轧后表面形成一层油膜。

在轧制完成后立即开卷检查也未发现缺陷,但退火机组上线开卷过程中却发现了该缺陷,因此基本可以断定该缺陷是在轧制后卷取后、经一段时间放置后才出现的缺陷。因缺陷的产生有一定的滞后性,且存在于钢卷内部,故对缺陷的及时发现和控制带来了很大难度。

2.3 连续碱洗过程分析

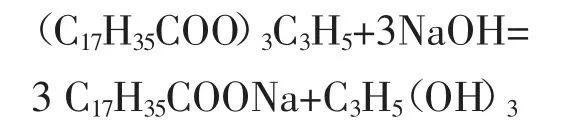

碱洗过程包括化学脱脂和电解清洗两部分,化学脱脂是借助碱的皂化和乳化作用完成轧制油的清洗。皂化反应:

在皂化反应的同时,发生乳化反应并随着皂化反应的进行而加强。从而使轧制油膜破裂,带钢与溶液直接接触,其界面张力小于带钢与油膜的界面张力,进而使油膜脱离带钢,达到清洗目的。

经过碱洗还不能完全清洁带钢表面,许多油污粒子附着在带钢表面的凹坑中,难以彻底清除。电解清洗就是以直流电解水,在溶液中发生水的分解:

随着带钢表面气体的大量产生,迫使带钢表面的油污脱离带钢。经碱洗退火工序,油斑在发生氧化还原反应而变淡,但无法消除印记。

2.4 结果讨论

从前文中分析可知,油斑为Fe、Si 或者C 的氧化物。故结合轧制、连退过程,断定油斑的产生是在一定温度下,带钢基体与表面残留乳液产生化学反应,从而形成表面呈黑褐色的斑迹。

判断板面黑斑是锈蚀还是油烧,可通过在钢板表面滴定盐酸(5%~10%浓度)来判定,如果滴有盐酸处很快变亮,说明黑斑是铁的氧化物,也即锈蚀。如果不能变亮,但可以擦除,则说明黑斑是碳的化合物,也即油烧现象。也可以通过油斑的进金相分析来确定黑斑的主要成分是铁的氧化物还是碳的化合物来判定[3-4]。

现场对油斑位置采用盐酸滴定后,斑迹颜色变浅;油斑处用白布擦拭,斑迹同样可以变淡;表明该斑迹为Fe、Si 的氧化物和C 的氧化物的混合物。即该位置在发生基体氧化的同时,也发生了油烧现象。在连续退火机组碱洗、退火过程中,残留的氧化物部分被还原成铁粉,而轧制油烧无法还原,最终油斑经碱洗退火在涂层后形成浅灰色斑迹。

轧制卷取后的冷却过程中也即油斑形成时,发生如下式(1)~式(3)电化学腐蚀反应[5]。

碱洗退火过程中:

黑斑颜色的深浅,实际上取决于上述氧化剂腐蚀反应的进行程度。影响反应进展的因数主要包括油品特性、钢带出口表面的吹扫效果、卷取温度、带钢退火前的存放时间。至于为什么高牌号硅钢更容易产生此类缺陷,主要是因为硅含量高。试验证明,高牌号硅钢常化酸洗前,表面硅含量为5%,含量最高点在距表面0.8 μm 处。而经过常化酸洗后表面硅含量高达15%,且硅含量最高点在表层,表明常化酸洗后的高牌号硅钢表面附着有大量的化合物。结合生产过程中跟踪情况,推断油斑产生的有如下二个必要条件。

1)轧制速度低,机架内润滑过量。

2)吹扫能力不足,5 机架出口排油雾能力不足,导致表面乳液残留。

3 改进措施及效果

3.1 优化乳化液系统使用工艺

3.1.1 调整乳化液喷射工艺

加强五机架出口乳化液的吹扫能力和抽风系统,避免大量的残留或滴落板面。

机架内乳液系统用于轧辊及带钢的冷却与润滑,1-4 机架包含入、出口侧工作辊润滑、入口侧中间辊&支承辊冷却、入口侧带钢润滑、出口侧带钢冷却等功能。5 机架入口配置与前面4 个机架相同,只是出口多了一个多区冷却。具体配置如图3 所示。在保证轧制润滑的前提下,适当降低乳化液浓度由2.0%~3.0%控制在2.0%~2.5%,并尽可能的避免液压油等混入乳化液,严格控制乳化液中的杂油含量,以提高轧制油的挥发性[6]。太钢1 450 mm 硅钢酸连轧机组采用上海帕卡兴产RHC-300 轧制油,该轧制油挥发温度为300 ℃,有利于乳化液的挥发分解[7]。

表4 为末道次出口带钢表面、张力辊、坝辊等位置空气吹扫配置,为提高出口带钢表面清洁度,将带钢下表面空气吹扫的压力由0.05MPa 提高到0.2 MPa,带钢上表面、坝辊、张力计辊吹扫压力由0.1 MPa 提高到0.2 MPa。

表3 五机架出口空气吹扫配置

3.1.2 避免杂油侵入乳液系统

在保证轧制润滑的前提下,适当降低乳化液的浓度,避免在乳化液中混入低链烃油类,特别是液压油等。并严格控制杂油含量,以提高轧制油的挥发性[8]。根据皂化值情况,调整撇油器使用制度,提高乳液系统的清洁性。经过实践,设定的乳化液理化指标见表4。

表4 乳化液管理指标

3.2 优化轧制工艺

高牌号无取向硅钢不在机组设计大纲范围,故轧制效率无法与中低牌号相比。因此轧制变形热不足以使带钢温度升至100 ℃以上。因此可采取相应措施提高带钢出口温度。

3.2.1 提高1 机架入口电磁感应加热装置的设定温度

根据之前的经验,热轧母材w(Si)>2.5%时,无论是热轧板,还是经过常化的热轧板,都具有较大的冷脆性[7-8]。当温度小于50 ℃时,加工性急剧下降。2到3 次弯曲就可能造成断裂,甚至不能进行轧制。为提高高牌号连轧轧制稳定性,在1 机架入口增设了电磁感应加热器,并将出口温度设定在大于50 ℃。故在设备能力允许的范围内,尽可能的提高母材加热温度,可以提高带钢出口温度,避开油斑产生温度区间。

3.2.2 提高带钢轧制速度

在冷轧过程中,由于金属的变形及金属与轧辊的摩擦产生的变形热及摩擦热,可使轧辊及轧件产生较大的温升[9-10]。轧制条件不变的情况下,提高轧制速度可以有效提升带钢温度,所以在允许的条件下,尽可能的将出口轧制速度提高到500 m/min 以上。

3.2.3 降低带钢冷却效果

乳化液喷射包括压力控制、开口度控制两种模式。开口度自动控制模式下,随着轧制速度的提升,乳液喷射量相应的增大。通过减少冷却乳液喷射量,降低冷却效果,可以提高带钢温度,并且可以降低轧机出口带钢表面吹扫难度。实践中,将4 架出口、5机架入口乳液喷射阀的开口度设置为50%可有效提高轧机出口表面温度。

4 结论

1)w(Si)>2.5%的高牌号无取向硅钢在冷连轧生产过程中,产生的无特定分布规律油斑,轧后表面呈黑色或褐色,经碱洗退火后变淡但无法完全消除。经组织分析及实验室验证,主要组成物为铁的氧化物,并含有少量残留的有机物和乳化液。

2)针对此缺陷,可从优化轧制工艺及乳化液系统使用工艺两个角度出发,通过提高入机前的带钢加热温度、调整乳液润滑工艺、优化轧制模型提高轧制速度,加大轧机出口空气吹扫及排油雾能力以提高带钢表面清洁性可有效避免该缺陷。