三聚氰胺最终反应器关键制造工艺研究

2020-07-15邓自亮吴林涛席建立

邓自亮,吴林涛,席建立

(西安核设备有限公司,西安 710021 )

0 引言

三聚氰胺是一种用途广泛的基本有机化工中间产品,其与甲醛缩合能制成氨基树脂,广泛应用于涂料、纺织、电器制造、造纸、塑料制品、国防交通等工业部门,是重要的有机化工原料。三聚氰胺的生产方法按原料分为双氰胺法和尿素法。双氰胺法因能耗大、原料来源困难,已逐渐被淘汰。目前三聚氰胺的合成较多采用尿素法,国内生产工艺具有代表性的主要有意大利欧技高压法、荷兰DSM公司低压法和北京清大华业常压法三种[1-5]。

为某化工公司三聚氰胺高压法生产装置制造的三聚氰胺最终反应器(以下简称最终反应器),由于外部设置有夹套结构,主体材质为铬钼钢,管口结构特殊且内壁堆焊有N10276衬里,制造难度较大。通过制定切实可行的制造工艺和措施,解决了多个制造工艺难点。

1 产品结构特点及制造技术难点

1.1 产品结构特点

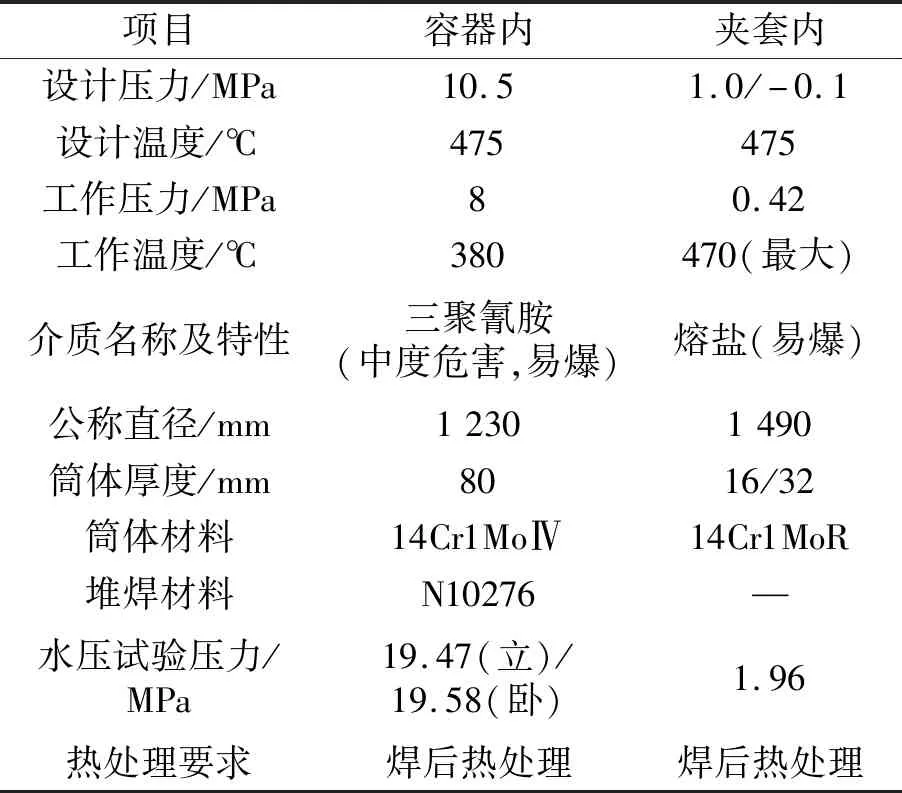

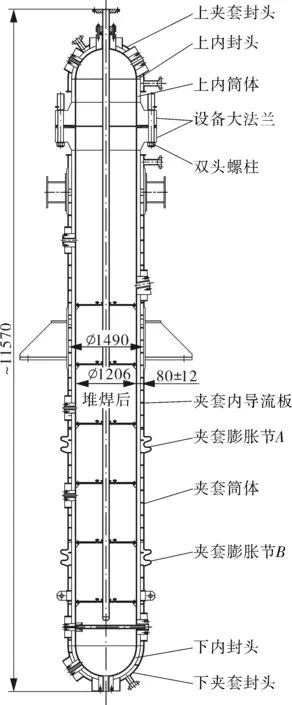

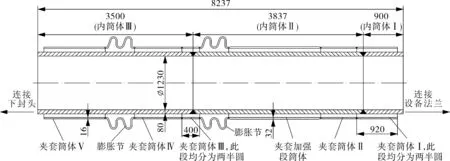

该最终反应器设计技术参数见表1,外形结构见图1。最终反应器为Ⅲ类高温、高压设备,夹套式结构(类似于ASME规范第Ⅷ卷第1册中5型夹套类型[6])。主要由内筒体、内封头、夹套筒体、夹套封头、设备大法兰、膨胀节、夹套内导流板、接管、封闭环、支座、吊耳及塔盘等零部件组成。内筒体材料为14Cr1MoⅣ,夹套材料为14Cr1MoR,内壳体内壁堆焊(过渡层Incoloy 625+镍基合金N10276),堆焊层厚度12 mm。设备由上、下两部分组成,其通过螺栓连接为一体,具体见图1。

表1 设备部分技术参数

图1 最终反应器结构示意

1.2 制造技术难点

该最终反应器内壳体外部绝大部分区域附带有夹套,夹套封闭管将内壳体上接管与夹套分隔开,铬钼钢锻件接管内衬N10276材质管子,设备总体结构特殊,且属于较为复杂的夹套容器。内壳体和夹套材质均为铬钼钢,属于延迟裂纹钢种,在焊接后、热处理前后、水压试验前后等各个制造阶段均有可能出现裂纹之类的缺陷[7],对焊接、热处理及无损检测要求相当严格。按照GB/T 150—2011《压力容器》[8]制造篇规定,对于带夹套容器,制造完成后应先进行内筒体耐压试验,合格后再焊接夹套,然后再进行夹套内的耐压试验。

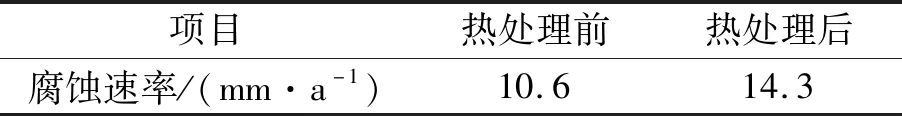

另外,鉴于该最终反应器内部介质特性,设计文件要求N10276耐蚀层按GB/T 15260—2016《金属和合金的腐蚀镍合金晶间腐蚀试验方法》中A法进行晶间腐蚀,腐蚀速率不高于12 mm/a。根据前期焊接工艺评定试验结果对比表明,N10276耐蚀层经过热处理后耐腐蚀性能将急剧下降,无法满足设计要求,而未进行热处理的N10276耐蚀层的耐腐蚀性能可满足设计文件要求,见表2。

表2 N10276耐蚀层腐蚀速率对比

综合上述因素,制造时需在内封头堆焊防变形、N10276衬管装配、夹套加工和装配、N10276堆焊层耐蚀性控制、导流板加工及设备总体装配等关键制造技术要点进行详细的方案设置,否则将为设备质量留下隐患。以上关键制造工艺技术和方案的合理性、可行性,对最终反应器顺利完成制造至关重要。

2 技术方案及实施情况

2.1 内封头堆焊变形控制

根据结构分析,14Cr1Mo锻管与内封头焊接后不影响夹套封头后续装配,因此堆焊前将接管先进行焊接,这样可减少接管端部区域处的手工堆焊工作量,且有利于焊缝的UT和MT检测。另外,由于堆焊层厚度达12 mm,堆焊引起的变形量(收缩量)将较大,堆焊前在内封头端部焊接了宽度200 mm、厚度30 mm的碳钢环形支持圈控制焊接变形量,如图2所示。内封头堆焊结束后对内径进行实际测量,比堆焊前缩小了约2 mm,变形量控制较好,未对后续的部件合拢焊接造成影响,证明防堆焊变形措施合理、有效。

图2 内封头堆焊实物图

2.2 N10276衬管装配和密封面精加工

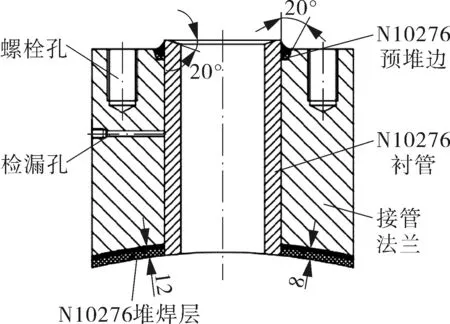

最终反应器的接管型式为整体锻件管法兰+衬管结构,密封面形式为透镜垫密封,如图3所示。该反应器为高温高压设备,为保证N10276衬管与14Cr1Mo锻管在较高工作温度下结合牢靠,设计文件要求衬管过盈配合联接,过盈量为0.03~0.07 mm,各衬管的外径尺寸在35~125 mm范围内。过盈配合在机械零件联接中应用很广,如轴承、联轴器等与轴的联接常用这种配合方式,过盈配合零件装配方法,一般有压装、热装、冷装3种。

图3 管法兰+衬管结构示意

2.2.1 装配方式选择

压装一般需要采用压力机设备进行装配,反应器的衬管管口分布在设备的各个位置,设备的轴线及圆周方向均有衬管管口,很难有匹配的压力机完成操作,且压装时有损坏衬管的风险存在,不宜采用。热装是对包容件(14Cr1Mo锻管)进行均匀加热,使其内径膨胀,与被包容件(N10276衬管)产生一定间隙后进行装配。考虑到内壳体内壁堆焊的N10276耐蚀层不能进行热处理,加热可能影响N10276耐蚀层性能,因此N10276衬管需要在14Cr1Mo基层锻管与内壳体焊接及消应力热处理完成后进行装配,热装也不宜采用。冷装采用液氨、液氮等冷却剂将被包容件冷却到一定温度,使其外径微量缩小,并与包容件之间产生一定的间隙后,再装配到指定位置上。冷装操作过程简单,也不需要机械设备辅助,因此决定采用冷装进行试装配,根据被冷却件所需冷却温度公式计算:

式中t——被冷却件的冷却温度,℃;

i——平均过盈值,mm;

α——被冷却件材料的线膨胀系数,1/℃;

d——被冷却件的公称直径,mm;

t0——环境温度,℃。

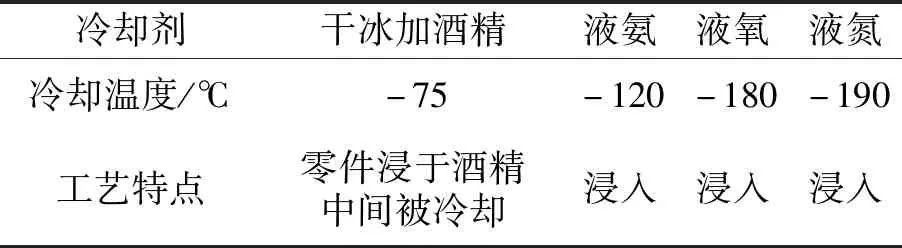

取各管口最小衬管直径计算,所需冷却温度为-155 ℃,冷却温度按1.2t~1.5t,为186~232 ℃,按照常用冷却剂参数表(见表3)可选用液氮作为冷却剂[9-10]。

表3 常用冷却剂参数表

2.2.2 装配和密封面加工

在用于设备衬管冷装配前,为了验证冷装理论参数的合理性和可操作性,预先采购了一组与设备其中一个管口同规格的14Cr1Mo基层锻管和N10276衬管,制造和加工完成后进行冷装配工艺试验,确定冷装参数。冷装试验结果表明,液氮冷装很好地实现了衬管过盈装配,经过检漏试验合格,证明冷装工艺符合该反应器衬管装配要求。

正式装配前对基层锻管内表面及衬管外表面进行清洗干净、清除毛刺,而后将N10276衬管放入盛有液氮的容器中,容器用毛毡盖严,防止液氮泄漏,影响冷却效果。冷却15 min后迅速用铁钩取出并立即测量外径尺寸,确保实际过盈量在0.03~0.07 mm之间后,操作人员戴上专用的防冻皮质双层手套,从设备外侧进行人工装配,如图4所示。装配过程中不允许对衬管进行敲击,防止衬管破裂,共计12个管口均顺利完成冷装装配,既省时又省力,大大降低操作者劳动强度。

图4 N10276衬管冷装操作实物图

N10276衬管装配完成后,焊接衬管与14Cr1Mo锻管,并按NB/T 47013—2015《承压设备无损检测》进行100%PT检测。由于密封面形式为透镜垫密封,加工精度要求高,因此将设备整体装卡至镗床进行衬管密封面机加工;为了进一步保证管口各联接螺纹孔心的轴线与密封面轴线一致,基层锻管螺纹孔与密封面同步进行一次装卡加工,确保管口密封效果。加工完成实物图见图5。

图5 N10276衬管密封面加工完成实物图

2.3 夹套内导流板加工和装配间隙控制

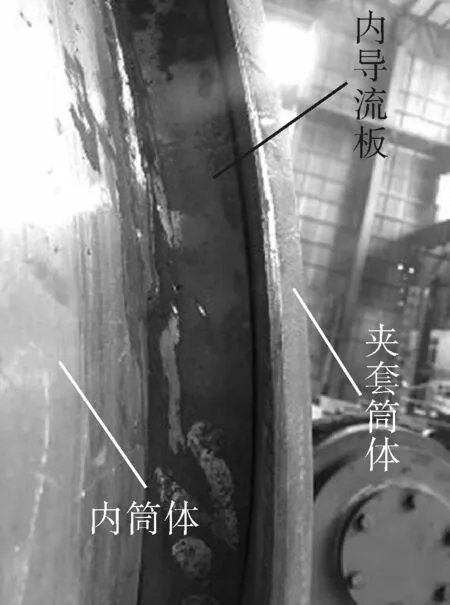

设备夹套内设置有内导流板,材料为14Cr1MoR,厚度8 mm,宽度48 mm,螺旋缠绕于内筒体及内封头外壁,断续焊接,内导流板间距200 mm、且与夹套内壁间隙控制在2 mm内。考虑到内导流板厚度较薄,原成型方案采用水刀下条形料而后分段煨型方式进行,但是根据实际成型情况反馈,条形料成型难度大且扭曲变形较为严重,无法达到尺寸要求。为了保证内导流板成型质量,成型方案调整为数控火焰切割机下弧形料、而后车加工而成。根据放样,整圈螺旋内导流板的近似1/5区间段的内外圆尺寸变化梯度较小,取平均值进行机加工,部分尺寸不合适处配修,总体成型尺寸较为精确。焊接内导流板与内筒体时,适当调整使内导流板外弧距内筒体表面始终在48~49 mm之间,如图6所示。分段定位焊接完成后,整体布置外观较好。

(a)

(b)

考虑到夹套装配间隙较小,夹套筒体也存在一定椭圆度,夹套与内筒体采用立式装配可降低装配难度。装配前夹套筒体先不进行开孔,以便于组装时局部微调方向;装配时,用吊车吊起夹套筒体从上部缓慢套入内筒体,套入过程中最大限度保证夹套筒体与内筒体轴线一致、且相对水平面垂直,整体过程顺利且耗时较短。经多点测量,内导流板与夹套筒体间隙基本在1~2 mm之间,符合预期效果。装配过程及完成情况见图7。

(a)

(b)

2.4 夹套的装配

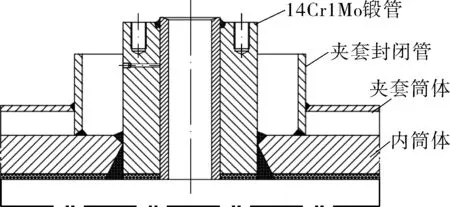

由于最终反应器内壳体水压试验完成后才能进行夹套水压试验,14Cr1Mo锻管需只能在夹套筒体装配到位后才能进行组装和焊接,根据其管口结构特殊性,如果内壳体水压试验前全部夹套不进行焊接,水压试验后再进行夹套的装配、焊接、无损检测及热处理操作等工作将很难实现,衬管管口结构如图8所示。为保证设备制造的可行性,需在不影响内筒体水压试验的前提下,将管口周围的夹套提前装配和焊接。GB/T 150—2011规定,液压试验的合格标准是在试验过程中无泄漏、无可见的变形和异常声响。焊缝是压力容器结构的薄弱环节,内壳体水压试验时所有承压焊缝必须均可进行目视观测且有足够的检测空间,以便于无损检测实施,因此,合理地设置夹套装配方法、内筒体焊缝数量以及位置显得尤为重要。

图8 设备管口结构示意

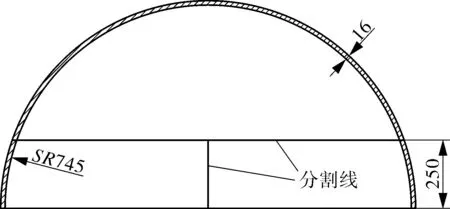

内筒体为锻焊结构,上、下内封头采用整板压制成型,因此内壳体无纵焊缝,只有环焊缝。其中内筒体长度为8 237 mm,由于锻造及机加工能力限制,无法整体锻造,为了尽量减少内筒体环焊缝数量,将其分为3节进行锻造,分别为内筒体Ⅰ、内筒体Ⅱ和内筒体Ⅲ(见图9)。内筒体焊缝数量和位置确定后,最终反应器的内壳体总共将有6条环焊缝,其中2条焊缝是内筒体与上、下设备法兰的连接焊缝且外部无夹套结构覆盖,不影响水压试验观测。因此,对另外4条环焊缝的外部夹套在内壳体水压试验前预先不进行装配和焊接,综合管口位置、焊缝位置、目视检查便捷性、无损检测及热处理可操作性等因素,将2个夹套筒体及上、下夹套封头的下部采用机加工均分为两半,如图9,10所示。

图9 下内筒体及夹套筒体分段焊接情况示意

图10 上、下夹套封头分片示意

图11为最终反应器内壳体水压试验前上夹套封头的制造实物图,未装配的夹套封头位置见指示箭头处。

图11 最终反应器内壳体水压试验前的制造实物图

从图11中可以看出,未装配和焊接的夹套占夹套结构总面积相对较小,有效地减小了内壳体水压试验后夹套装配、焊接、无损检测及热处理工作量。另外,需要注意的是,均分为两半的夹套筒体应先进行成型、后分割,筒体椭圆度控制在2 mm内。为了防止分割后筒体形变影响后续装配精度尺寸,分割前在筒体内焊接防变形工装,控制分割后变形量。水压试验后实际装配分半夹套时,对口错边量等尺寸精度控制效果较好,未出现尺寸超差情况。

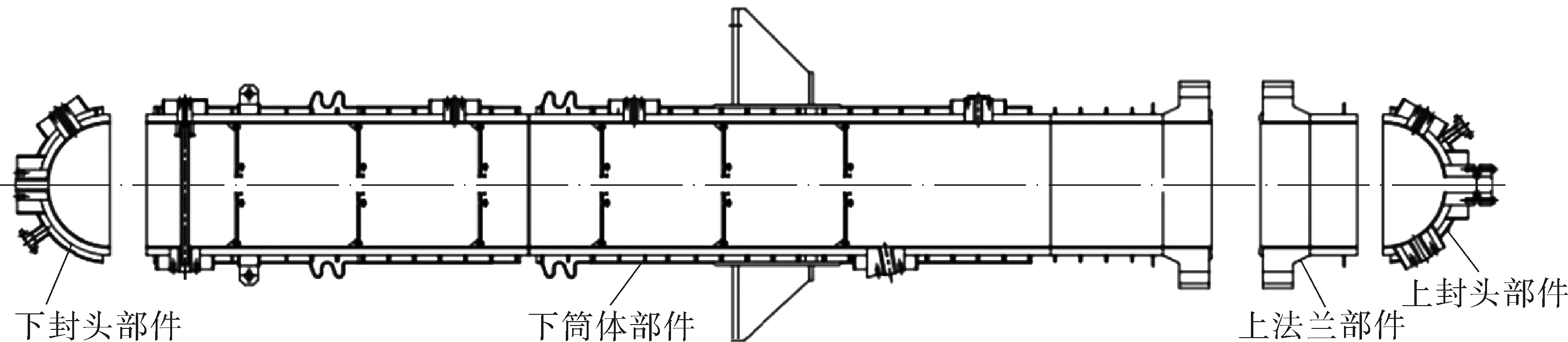

2.5 最终反应器分段制造及装配

带极电渣堆焊因其具有生产效率高、母材稀释率低、合金元素烧损少、表面质量好等优点,在压力容器的堆焊中得到广泛应用[11-12],该反应器的N10276堆焊亦采用此堆焊方法,也有利于缩短制造周期,更好地保证堆焊质量。N10276具有较好的抗腐蚀性和热稳定性,前文已经提及反应器内壁堆焊的N10276耐蚀层经过热处理后耐腐蚀性能会急剧下降,因此N10276耐蚀层堆焊需在设备焊后热处理后进行。另外,内封头堆焊时需由堆焊变位器固定进行堆焊操作,且堆焊前不能与内筒体焊接,否则会影响堆焊机头的行程。因此,基于上述两个限制因素,将反应器分为上封头部件、上法兰部件、下筒体部件和下封头部件4大部分进行独立制造,从而满足内封头堆焊的操作性,而后再进行最终合拢,具体的分段位置如图12所示。

图12 最终反应器分段示意

图12各部件堆焊时,对合拢焊缝两侧均留有宽度为180 mm的区域暂时不进行堆焊,以便合拢焊缝后续消氢及PWHT时有足够的区域敷设电加热履带,保证焊缝有效加热宽度[13],同时避免热处理时影响焊缝周边的N10276堆焊层耐蚀性能。各部件制造完成后,分别组焊上封头部件和下筒体部件为一体,下封头部件和下筒体部件为一体。组焊及消氢完成后,对合拢焊缝进行了100%RT,100%UT和100%MT检测,最大程度地保证合拢焊缝质量,随后局部PWHT,再补堆合拢焊缝周边的N10276堆焊层。图13为最终反应器完成涂漆实物图。

图13 最终反应器完成涂漆实物图

3 结语

通过对三聚氰胺最终反应器的制造,表明采取的关键制造工艺措施和方案对产品质量和制造的顺利进行起到了重要作用,制造过程中解决了内封头堆焊变形、N10276衬管冷装及密封面加工、内导流板尺寸精度控制、夹套装配及N10276堆焊层耐蚀性控制等难题,对类似结构的设备制造具有一定的借鉴和参考。目前该三聚氰胺最终反应器已投入运行,状况良好。