呼吸器气瓶阀门断裂原因分析

2020-07-14何承江

肖 磊,何承江

(1.上海赛科石油化工有限责任公司,上海 201507;2.合肥通用机械研究院有限公司,合肥 230031)

0 引言

在化工生产过程发生事故时,空气呼吸器是消防人员和工厂员工重要的防护装置。由于呼吸器工作环境的特殊性和重要性,呼吸器结构是否安全完整,对救援任务和人员防护具有重要影响。其中气瓶部件决定了呼吸器能否快速安全地充气,满足消防任务中长时间安全稳定的呼吸。由于气瓶具有高压力,循环工作的特点,诸多因素影响了气瓶的工作和充气过程[1-4]。 同样需要考虑充气条件是否导致气瓶安全问题。

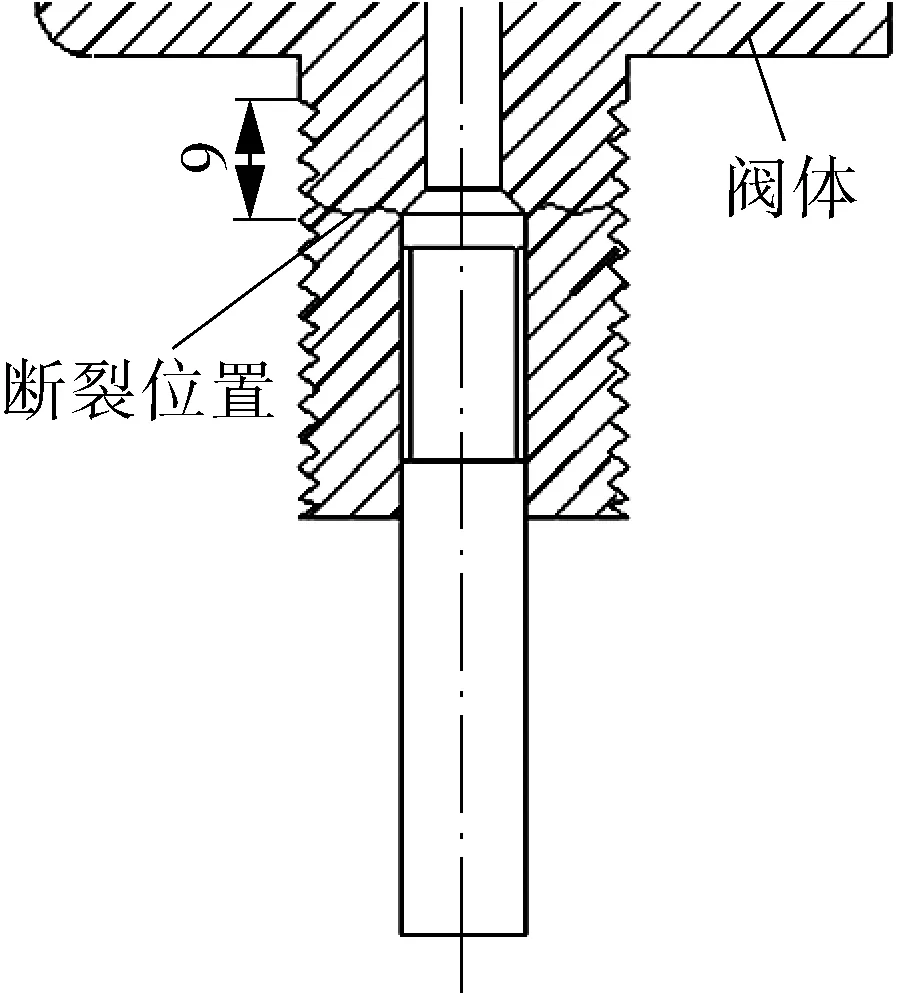

某公司消防呼吸器上的气瓶阀门处发生一起爆炸事故。该气瓶设计寿命15年,实际经过10年服役后,其中1处气瓶在瓶身与阀门连接处发生断裂,并直接飞出,气瓶阀门连接如图 1所示。气瓶内部介质为压缩空气,容积6.3 L,工作压力30 MPa,气瓶与阀门为螺栓连接。此类气瓶装置每3年进行一次检测,检测部分仅为气瓶和背带装置,检验内容没有包含阀门部分。考虑到此类气瓶的阀门可能再次发生失效,利用超声检测对80组气瓶阀门进行分析,发现有52组阀门存在相近位置出现裂纹(为不同生产批次)。

图1 气瓶阀门连接示意

1 理化检验

1.1 宏观观察

发生断裂的阀门断面如图 2所示,断口截面整体平整,断口截面上有绿色的附着物,推测为是碳酸铜。本例中阀门与气瓶为螺纹连接,除与阀门连接的外螺纹外,阀门内还有内螺纹与导气管连接。阀门出现断裂的具体位置为内螺纹上部的光管变径处,对应与外螺纹起始处距离9 mm,如图 3所示。

图2 阀门断口宏观照片

图3 阀门断裂位置示意

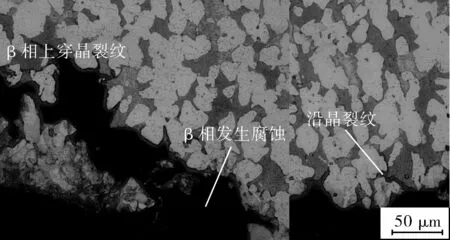

1.2 金相分析

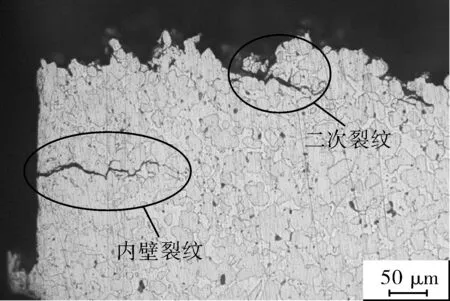

取阀门的断口制样,在光学显微镜下观察断口形貌,如图 4所示。可以看出,金相组织由α 相和β相双相组成,并有大量沿晶裂纹;还可以看出,有两种形式的裂纹形貌,一种是裂纹穿过β相并将其逐渐溶解,表现为β相上的穿晶裂纹,另一种是沿着α和β相交界处溶解。两种溶解方式最后的结果都是将β相溶解,留下α相,断口上整体表现为沿晶开裂的特征,断口下有二次裂纹,断口附近的阀门内壁有多处裂纹存在,呈树枝状扩展,如图 5所示。

图4 阀门断口位置金相照片 500×

图5 阀门上多处沿晶裂纹 200×

1.3 SEM与EDS分析

图6 沿晶断口形貌 1000×

为进一步分析阀门上裂纹扩展规律,用扫描电镜观察断口上裂纹特征形貌。在断口上,观察到冰糖块状形貌,如图 6所示,为典型的沿晶断口形貌。

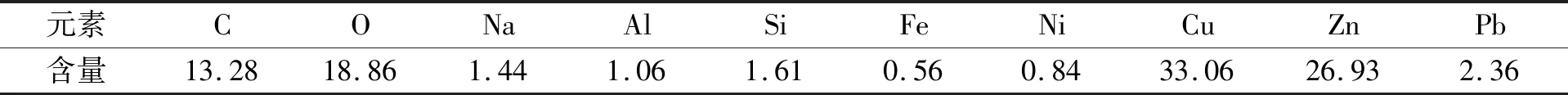

利用能谱测试分析断口存在的元素,如表1所示,结果显示,除合金基体组成元素以外,还检测到C,O,Na元素的存在,其中C,O元素为断口残留有机物和氧化物,有机物和Na可能源于周围大气环境。

表1 能谱检测元素组成 %

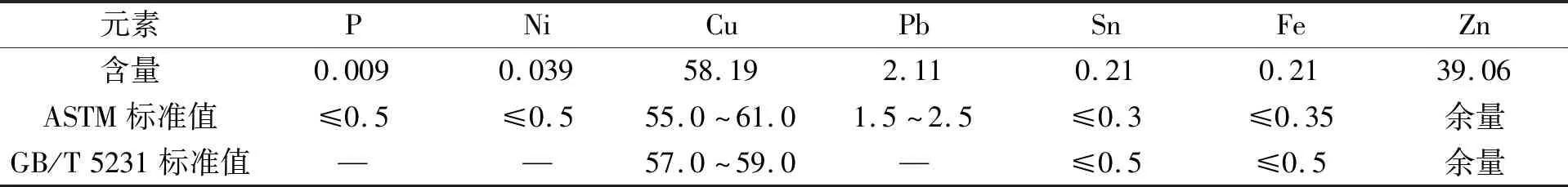

1.4 化学成分分析

为分析阀门所用铅黄铜材料对断裂过程的影响,参照ASTM B 455—2010《Standard Specification for Copper-Zinc-Lead Alloy (Leaded-Brass) Extruded Shapes》中C38000铅黄铜标准,其中未标出杂质元素应小于0.5%。另外,同样参照GB/T 5231—2012《加工铜及铜合金牌号和化学成分》对比结果如表2所示,断裂阀门的化学成分基本符合标准要求。

表2 化学成分检测结果 %

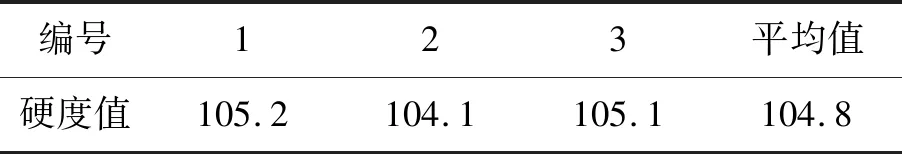

1.5 硬度测试

C38000与国内对应的牌号为HPb59-2,根据GB/T 5232—1985 《加工黄铜 化学成分和产品形状》,H59铅黄铜硬度在HB103左右,本例在阀门裂纹附近取3点测量材料的布氏硬度,测得的硬度平均值为HB104.8(见表3),硬度符合要求。

表3 阀门硬度测试结果

2 有限元分析

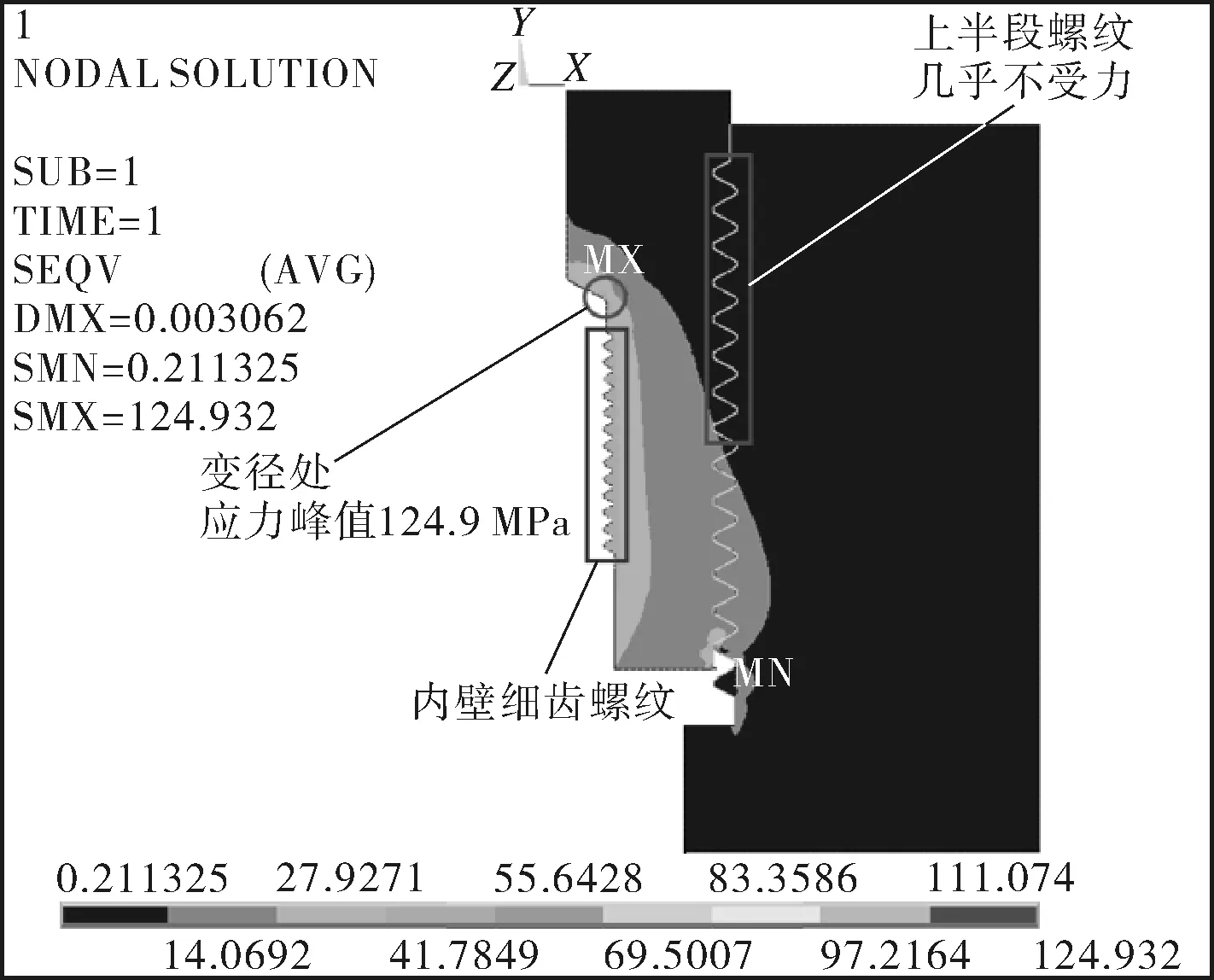

由于出现失效的阀门断裂位置处于内孔变径位置,推测与该处结构受力过大有关,为验证断裂发生的过程,利用ANSYS有限元软件进行模拟验证。阀门与气瓶连接的螺纹接头如图 1所示,开裂处阀门接头内孔与内部介质接触,承受内压为30 MPa,由于接头的回转结构,利用Plane 183单元轴对称单元建立有限元模型,为分析内壁结构与受力开裂过程关系,在内孔不连续结构处对网格适当加密,建立的有限元模型与边界条件设置如图7所示。根据所选用铅黄铜,设置弹性模量为110 MPa,屈服强度140 MPa,泊松比0.36。

图7 有限元模型

经ANSYS有限元计算得到模拟的应力情况。结果显示,阀门接头内壁应力整体较大,峰值出现在内壁变径处,约为124.9 MPa,如图 8(a)所示,与断裂位置吻合。此外阀门内部细齿螺纹处应力水平也很大。内壁细齿螺纹应力分布见图8(b)。其中应力峰值出现在最上方一节齿根处,应力值99.99 MPa。其余螺纹牙应力最大都在齿根处,且越往下应力越小。

(a)连接整体应力分布

(b)内壁螺纹应力分布

图8 有限元模拟结果

根据以上有限元验证分析结果可以看出,在阀门内壁的拐角处和上方第一个螺纹根部的应力值较大,达99.99 MPa。

3 分析与讨论

经过宏观和微观形貌观察,裂纹起源于内孔应力最高的螺纹根部,内壁与内部压缩空气接触,裂纹扩展主要为沿晶开裂形式。断口上有绿色沉积物,推测为碳酸铜,断口表面经能谱分析未发现明显腐蚀性介质存在,同样硬度测试和化学成分测试结果均符合标准。考虑到内壁起裂位置与内壁结构相关,经ANSYS有限元模拟发现阀门接头内壁孔径变化处和内螺纹牙底所受应力较高。根据以上分析,裂纹为沿晶开裂,与应力腐蚀开裂特征相符。可能导致黄铜应力腐蚀开裂的介质包括NH3,FeCl3,HgNO3,湿SO2,HNO3,HCl(溶液),H2CrO4,Li,Hg,R-NH2等。考虑到充气站附近的氨储罐,阀门与空气中的氨气接触导致了应力腐蚀开裂。

根据美国MSHA发布的一起地下煤矿事故报告[5],经过对失效氧气瓶上的铅黄铜阀门分析,原因为拐角处发生沿晶应力腐蚀开裂造成。对于锌组成大于20%的黄铜,在具有应力腐蚀性介质环境和应力共同作用下对应力腐蚀开裂较敏感[6]。关于黄铜应力腐蚀开裂的有关机理,有关研究得出裂纹尖端变色膜周期性破裂模型用于说明黄铜SCC扩展过程[7-10]。黄铜在SCC介质环境作用下,表面产生氧化亚铜变色膜,且裂纹尖端发生膜破裂和再钝化。电偶电流接近稳定状态,薄膜厚度增加,当薄膜厚度达到临界薄膜厚度(CFT)后,拉应力与外加应力共同作用,导致薄膜破裂,同时使SCC裂纹扩展约一个CFT。变色膜发生破裂,SCC扩展,溶液进入裂纹内部。当变色膜再次覆盖新的裂纹尖端时,表面电偶电流接近稳定状态,变色膜继续开始生长,直到下一周期薄膜破裂。裂纹尖端形成的变色膜周期性破裂,尖端的裸露金属在溶液中周期性腐蚀,即是SCC裂纹扩展的机理。

文中理化检验结果表明,裂纹符合应力腐蚀开裂的形貌特征。根据ANSYS有限元模拟验证,在裂纹起裂的阀门接头内壁存在应力过大结构,满足SCC发生的应力条件。含氨大气环境会导致黄铜发生应力腐蚀开裂,本例中气瓶充气站位于氨储罐附近,氨储罐装置附近空气中有微量氨存在,随风向变化有进入气瓶充气间的可能。经化学成分分析,该阀门采用的铅黄铜含锌量达39%,具有较高的“季裂”倾向[11]。含锌量高于20%的黄铜在夏季潮湿大气影响下,尤其当大气中含有微量氨时,极易发生沿晶间应力腐蚀开裂。根据以上分析,判断本文中阀门的失效模式即黄铜“季裂”。

4 结语

(1)呼吸器气瓶阀门发生爆裂属于应力腐蚀开裂,由于阀门内壁变径和内螺纹牙底应力较高,气瓶介质受潮湿含氨盐大气影响,阀门内壁发生黄铜“季裂”。

(2)值得注意的是,由于锌的含量与黄铜强度呈正相关,不可采用降低锌含量的方法避免季裂[12]。考虑到此前检测过程中仅对气瓶进行定期检查,建议每3年对气瓶和阀门同时进行检测。对于发现的可能失效,需要尽早检查和测试(例如整体的压力试验)。

(3)即使经过检验为合格状态的此类闲置气瓶,仍需要留意其保存问题。对于有大量气瓶存放的情况,需要划分单独区域存放,加装防护设施。避免露天、高温、潮湿,以及远离有腐蚀介质存在的环境。