换热器接管锻件泄漏失效分析

2020-07-14翟金辉

翟金辉

(航天晨光股份有限公司,南京 211100)

1 情况简介

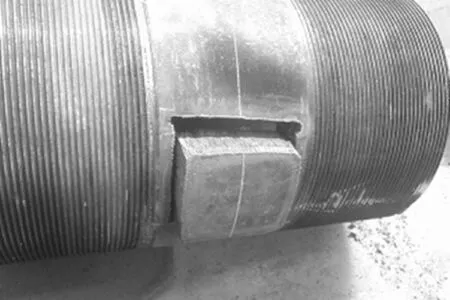

某换热器用接管锻件(材料为12Cr5MoⅣ、规格∅360/240 mm×560 mm)在水压试验过程中,当水压加压到约39 MPa时,出现了部件接管渗水现象,失效部位如图1所示,故从该部位取样进行分析。

2 理化检验

2.1 化学分析

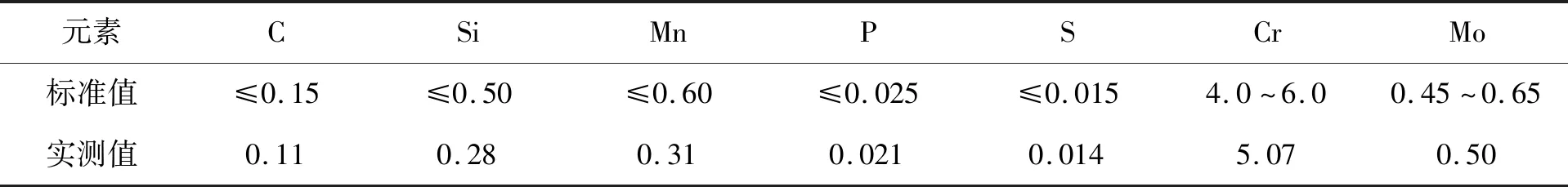

利用HW-2000型高频红外碳硫分析仪等设备在失效部位取样进行化学成分分析,结果如表1所示。其成分符合NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》[1]的要求。

图1 锻件失效部位

表1 锻件的化学成分 %

2.2 宏观金相

在失效部位切取金相试样,经机械研磨、抛光后在体式显微镜下进行观察,如图2所示。可以看出,试样沿周向有许多短裂纹,抛光态下呈曲折状,并沿径向穿孔。

图2 裂纹宏观形貌

2.3 金相组织

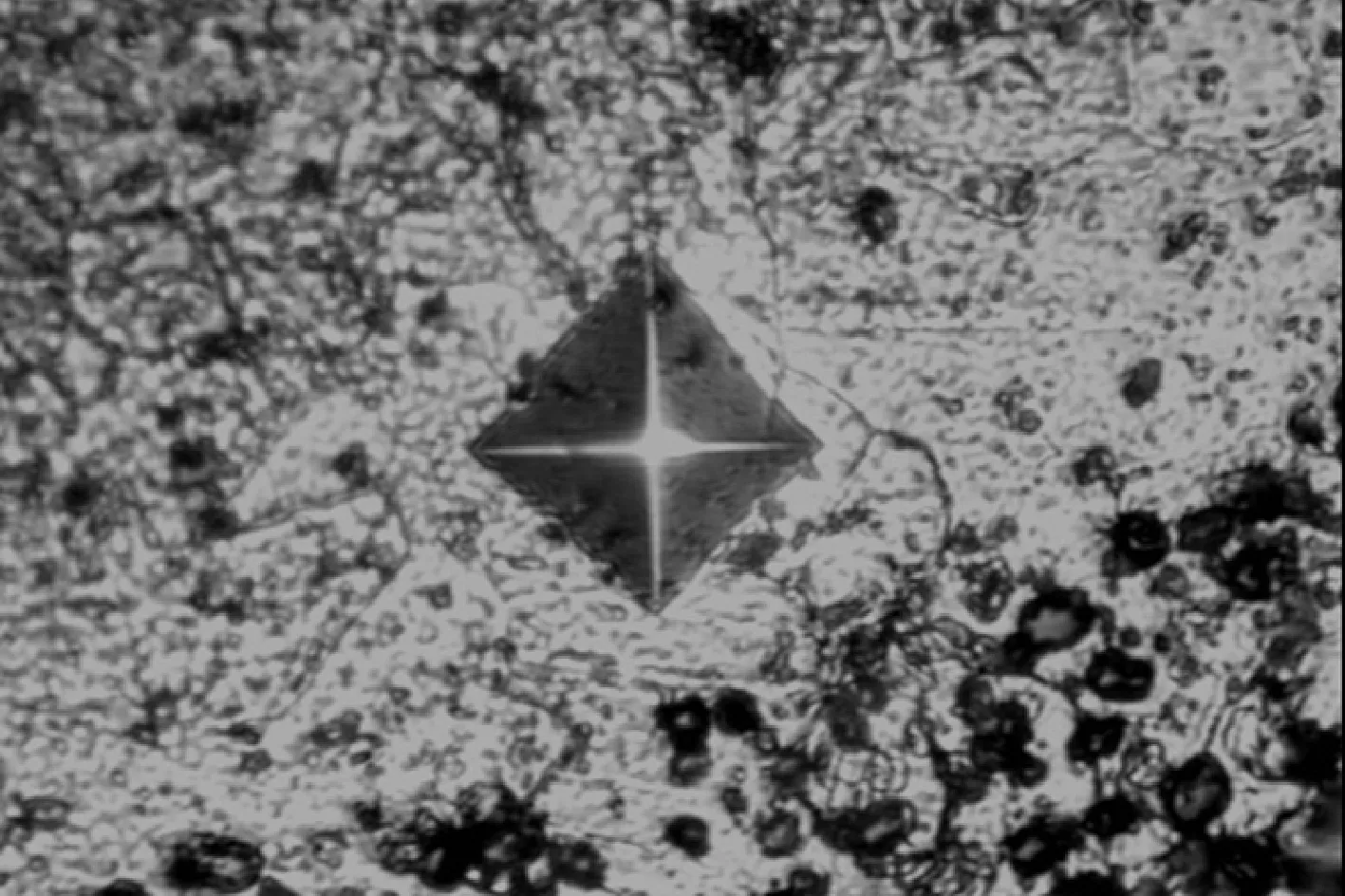

图3 裂纹附近显微组织 200×

图4 远离裂纹部位显微组织 200×

试样经硝酸酒精腐蚀后,在金相显微镜下观察,如图3所示。在裂纹中有氧化铁,裂纹两侧呈现大量的铁素体组织,属脱碳现象;裂纹缺陷呈条带状,由表向内伸展,且两侧及内部均密布夹杂物。远离裂纹部分显微组织如图4所示,可以看出有明显的魏氏组织形态。

2.4 显微硬度检查

对裂纹两侧50~70 μm脱碳层和远离裂纹200 μm处,在FM-700型显微硬度计上进行硬度测定,由图5,6可知,脱碳层区域的硬度值(124.47 HV0.05)要低于铁素体+粒状贝氏体的硬度值(126.83 HV0.05)。

图5 裂纹边缘脱碳层显微硬度

图6 远离裂纹部分显微硬度

2.5 扫描电镜检查

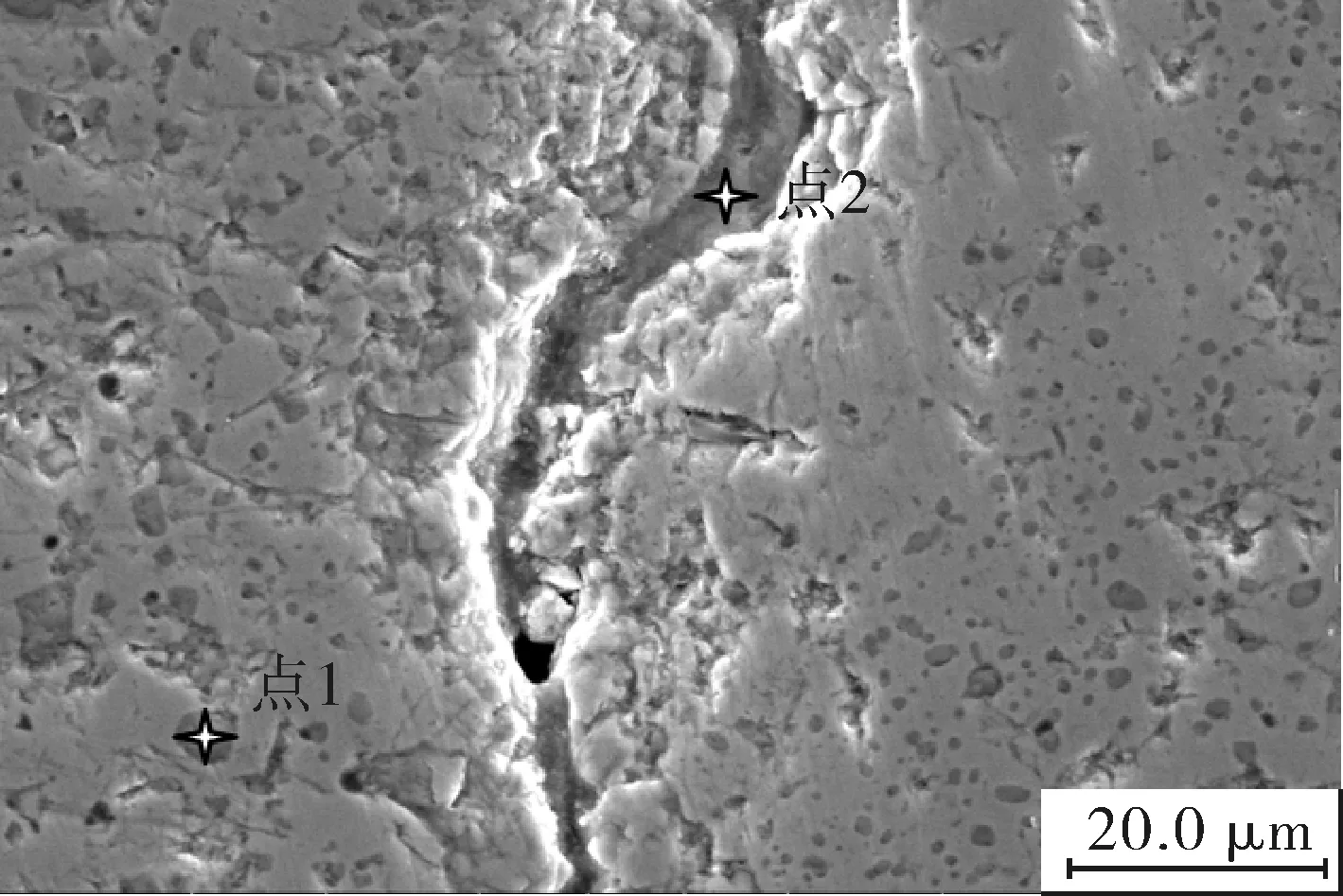

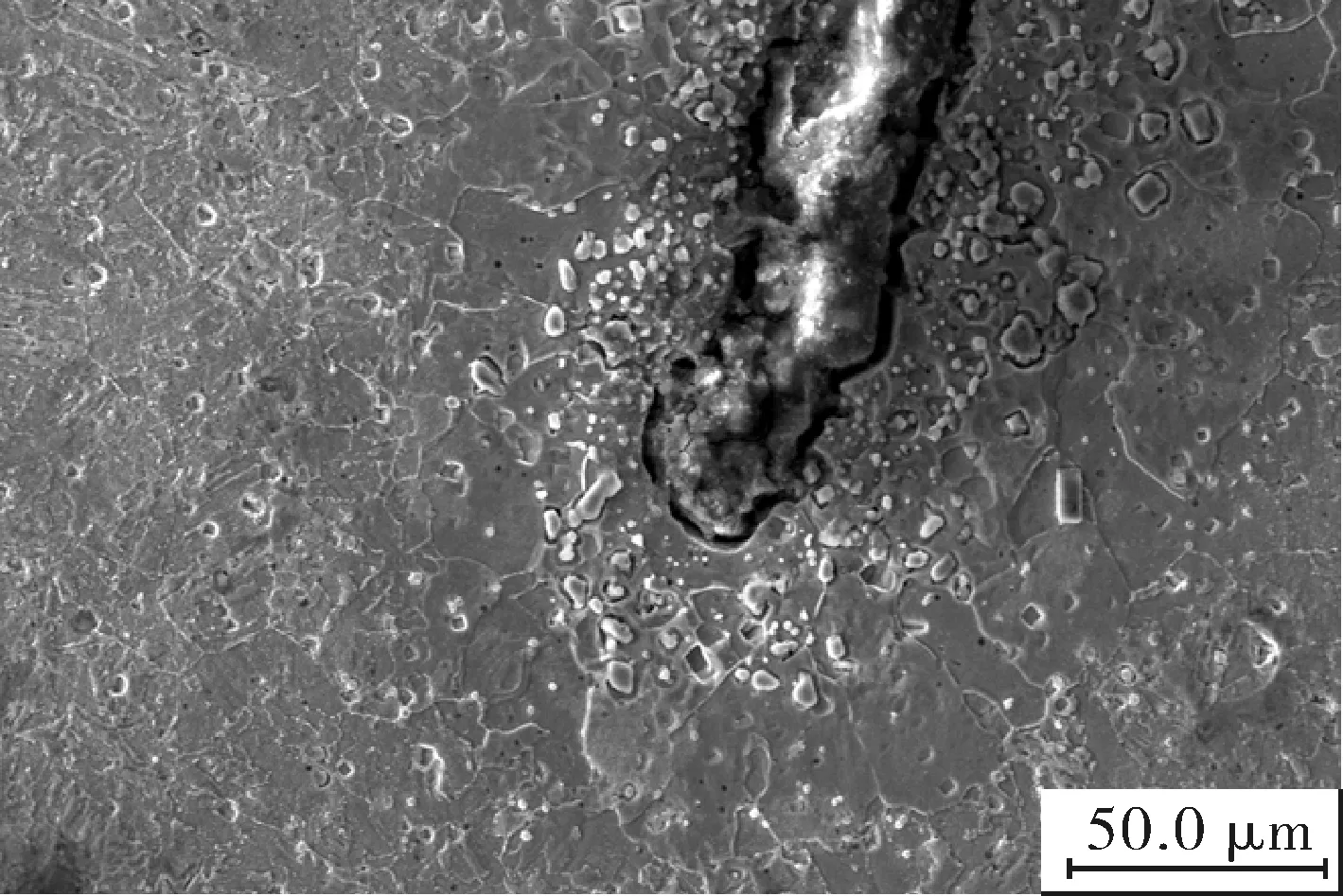

在FEl Quanta200型扫描电镜下对裂纹进行观察,如图7,8所示。多数情况下裂纹呈现不规则的皱折裂缝或空洞,在其上或附近伴有严重的疏松、夹杂物(夹渣)和成分偏析等。裂纹尾部圆钝,呈曲折形的沿晶裂纹形态。

图7 扫描电镜下的裂纹形貌 2 400×

图8 扫描电镜下的裂纹尾部形貌 1 000×

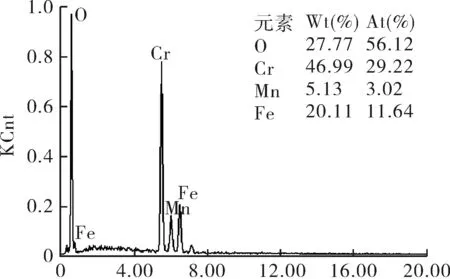

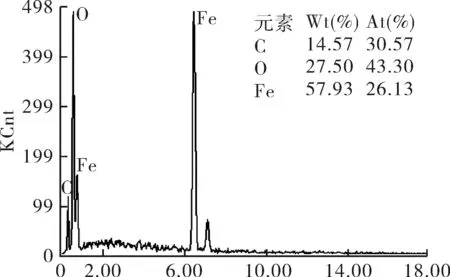

图9,10分别为点1、点2(如图7所示)夹杂物的X射线能谱图。由夹杂物的光学特性和能谱分析可知,点1的块状物为O-Cr-Fe的复杂夹杂物。中心黑色区域(点2)为Fe的氧化物(FeO,Fe2O3,Fe3O4),一般情况下,三者共存。Fe3O4是钢加热时产生的氧化皮中的重要成分,在明场下,三者均为灰色,用4%硝酸酒精侵蚀后,FeO变暗,而其他两种不变,Fe2O3是六角晶系,在偏振光下为各向异性,Fe3O4为各向同性,可按其光学特性进行区分[2]。

图9 点1夹杂物能谱分析

图10 点2夹杂物能谱分析

3 结果与讨论

在NB/T 47008—2017中,对磷、硫含量有了更进一步的要求,相应的技术要求也高于ASME标准的技术要求[3-5]。为防止氢脆、回火脆性等严重损伤,对材料的纯净度、均质性和综合力学性能等提出了更为苛刻的高标准要求,从化学分析结果来看,磷、硫含量处于合格的边缘范围,对材料的性能有一定影响[6]。

裂纹的宏观和微观组织结构及能谱分析结果如下。

(1)金属在热锻时,各晶粒发生变形再结晶。在锻造温度降低到低于再结晶温度,则变形的晶粒不发生破碎,不能形成新的晶粒,就有可能发生开裂[7]。裂纹尖端部分圆钝,多呈曲折形的沿晶断裂形貌,且裂纹内部伴有大量夹杂物,由此可推断,裂纹不是在后期的机加工和水压试验中形成,而是锻件本身固有缺陷。

(2)裂纹呈现不规则的皱折裂缝或空洞,在其上或附近伴有严重的疏松、夹杂物(夹渣)和成分偏析等,属于残余缩孔的特征,这类缺陷多在大型钢锭浇注过程中产生[8]。裂缝附近是否存在严重夹杂物、疏松和化学成分偏析是区别残余缩孔和锻造内裂缝的主要差异之一。残余缩孔产生的原因是钢液在凝固时,由于产生凝固体积收缩和凝固后随温度下降所产生的固态收缩,这样钢液在锭模由外向里逐渐结晶时,由凝固收缩和固态收缩使锭模中心的钢液体积缩小而集中,钢锭上部中心形成缩孔;锻造时,如切除量不够,残留下来即形成残余缩孔。在大型锻件的制造过程中,残余缩孔的空洞经常引发锻造裂纹,属不允许存在的缺陷[9]。在NB/T 47008—2017中明确规定,锻造使用的钢锭头尾应有足够的切除量,以确保锻件无缩孔及严重偏析等缺陷[1]。

(3)由金相及能谱分析可知,裂纹内有大块氧化物夹杂,在裂纹附近区域并有脱碳现象,且有少量的魏氏组织形态,说明此系锻坯加热时,由于温度过高所造成的严重过烧,这种组织的存在对于锻件的塑性和韧性的影响较大[10-11]。

(4)12Cr5Mo钢属于珠光体型耐热钢,钢中含有Cr(4.0%~6.0%)和Mo(0.5%~0.6%),从而具有较好的高温蠕变强度。铬在固溶体(α相和γ相)和碳化物相内的浓度不同,在相变时,需要重新分布。由于铬在铁内的扩散移动速度比较缓慢,同时也使碳的扩散速度减慢,因此降低了钢的临界冷却速度和缩短奥氏体分解的孕育期,使12Cr5Mo的奥氏体等温转变曲线中珠光体转变和贝氏体转变区完全分开,并使贝氏体转变区域向低温区域移动[12]。因此,12Cr5Mo奥氏体化空冷情况下,很容易得到贝氏体以至马氏体组织。12Cr5Mo钢常用的热处理工艺为900 ℃正火后、650 ℃回火或900 ℃油淬后、650 ℃回火,随着回火温度的升高,组织中的马氏体开始分解,逐步形成回火索氏体[13]。但从显微组织的形态来看,可以推断,锻后热处理工艺并未严格按此进行,属完全奥氏体化不充分。

4 结论

(1)裂纹系锻件本身固有,而非后期机加工和水压试验所致。

(2)残余缩孔为铸锭常见缺陷,锻件裂纹主要是由于钢坯切除余量不够造成的。

(3)裂纹边缘脱碳层及魏氏体组织说明,锻打前,锻件存在局部过烧现象。

(4)锻后热处理正火时,加热温度偏低或保温时间不够,造成未等锻件完全奥氏体化后就进行空冷的情况。

(5)对使用环境要求较高的场合,除按标准要求进行常规化学成分及力学性能复验外,还应进行低倍检验和金相检验,并明确具体的检验项目和合格级别。