一种实时检测液压油清洁度等级装备的设计与实现

2020-07-14顾建军唐德佳沈红祥李兴勇

顾建军,唐德佳,沈红祥,陶 键,李兴勇

(上海航天控制技术研究所,上海 201109)

引言

装备液压系统中传递流体动力、提供润滑作用的工作介质液压油的清洁度等级将直接影响到装备液压系统的工作稳定性与可靠性[1-2]。资料显示,航空、航天、工程机械等诸多领域液压系统中,90%左右的故障均与液压油中存在固体颗粒物、水分、空气以及液压油因变质产生的析出物等不同形式的污染物有关,其中固体颗粒物引起的污染占75%左右[3-5]。因此,时刻保持装备液压系统液压油清洁,并定期检测液压油清洁度等级尤为重要,是保证装备液压系统长期稳定可靠工作的重要条件。

1 液压油污染的原因与危害

1.1 液压油污染的原因

液压油污染物,主要指悬浮于液压油中影响液压系统工作稳定性与可靠性的各种不同形式的污染物,液压油中产生污染物的原因主要分为内部原因与外部原因。

1) 内部原因

内部原因主要体现在生产加工过程、清洗过程以及液压系统工作过程。生产加工过程中,液压元件、零件去毛刺不彻底,残留部分金属飞边、切屑等污染物;清洗过程中,液压元件、零件与液压管路清洗不彻底,残留部分氧化皮、焊渣、锈蚀等污染物[6];液压系统工作过程中,相对运动的液压元件、零件之间相互摩擦、磨损以及橡胶密封圈老化破损等原因引起的污染物。

2) 外部原因

外部原因主要体现在装备日常维护与故障修复过程。装备加油、循环清洗、清洁度检测、管路接头擦拭等日常维护过程,均会引起空气中尘埃等污染物混到液压油中;野外执行任务时,在环境无法保证的极端条件下,装备故障修复过程中不可避免的会引起空气中沙粒等污染物混到液压油中。

1.2 液压油污染的危害

对液压系统来讲,液压油中混有污染物的危害是极其严重的,将直接影响液压系统工作性能,降低液压元件使用寿命,严重时将导致液压系统故障,无法正常工作。

液压油中混有固体颗粒污染物时,将造成液压系统中精密液压元件电液伺服阀阀芯卡滞、节流孔堵塞等故障现象;混有空气时,将加速液压油氧化变质,且工作过程中易产生气穴现象,破坏液流连续性,造成压力与流量脉动,气泡随液流进入高压区时迅速破灭,造成局部冲击和高温,产生振动和噪声;混有水分时,易引起液压油水解变质,黏度降低,油膜变薄,润滑性能降低,直接影响液压元件工作寿命[7-8]。

2 液压油清洁度等级检测方法及局限性

目前,国内外各行业应用较为普遍的液压油清洁度等级检测方法都是通过静态取样的方式进行,即从装备油箱中抽取液压油样品,经专用仪器检测或直接将仪器检测管伸入油箱中进行检测,从而确定液压油清洁度等级。该方法操作简单,易于实施,但存在一定的局限性,因在收集液压油样品的过程中容易引起液压油二次污染,且油箱不同位置处的液压油清洁度等级不同,从而影响检测结果的准确性。此外,该方法不能及时发现液压油污染,起不到事先预防作用,因此设计一种能够实时检测液压油清洁度等级的装备尤其重要且十分必要[9-11]。

3 结构组成与工作原理

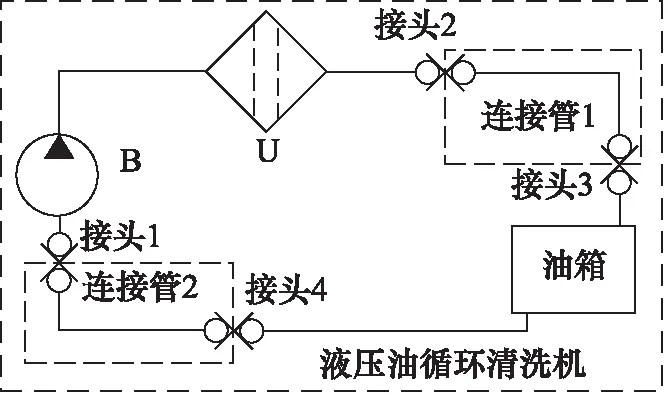

液压油循环清洗机(以下简称清洗机)由电机、泵、高精度过滤器、油箱、管路与接头以及外置的2根相同的连接管组成,电机通过联轴器与泵相连,清洗机循环清洗工作原理如图1所示。

图1 清洗机循环清洗原理图

清洗机通过2根连接管连接接头1与接头4、接头2与接头3,从而接通清洗机内部与外部液压管路。启动电机,驱动泵工作,在泵的工作压力作用下,液压油经过滤器过滤实现循环清洗功能。除自身循环清洗外,清洗机还可对配套使用的液压油抽气加油机(以下简称加油机)进行循环清洗,清洗过程中通过高精度过滤器的过滤精度与清洗时间保证液压油清洁度等级满足优于NAS1638 5级[12 ]使用要求。

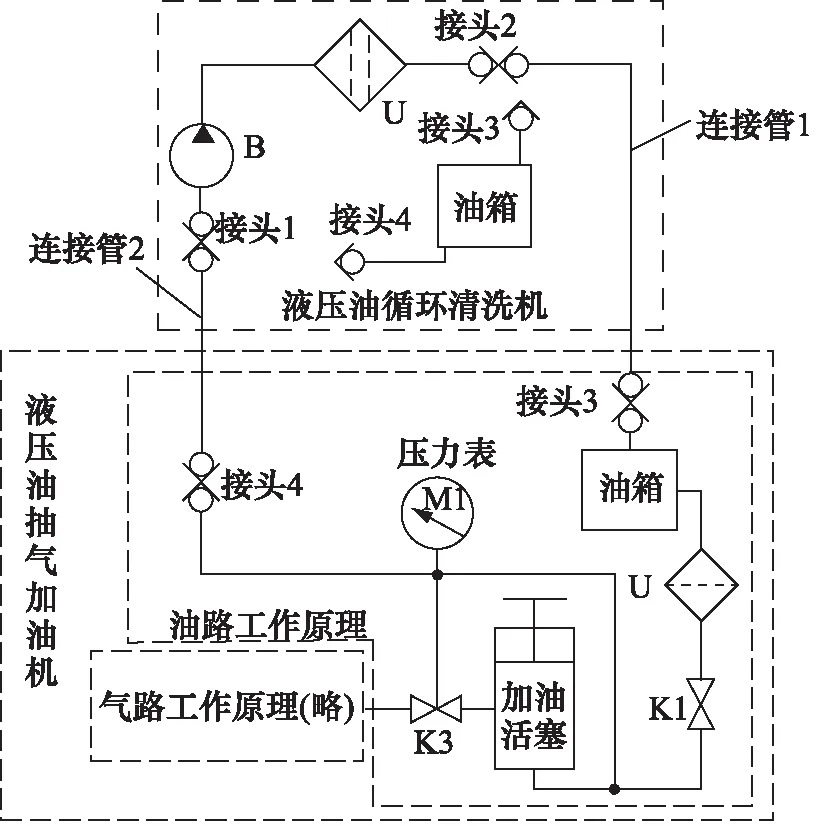

如图2所示,将连接清洗机接头3、接头4的2根连接管一端拔下,分别与加油机的接头3、接头4连接,从而使清洗机与加油机液压系统管路处于连通状态。关闭K3,断开加油机油路与气路连接,启动清洗机电机驱动泵工作,在泵的工作压力作用下,加油机中的液压油经加油机与清洗机内部的过滤器过滤,实现装备对接后循环清洗功能。

图2 装备对接后循环清洗原理图

清洗机在对自身以及对加油机循环清洗过程中,通过高精度过滤器的过滤精度与清洗时间保证液压油清洁度等级,当清洗机长时间使用后,残留在过滤器滤芯上的污染物增加,过滤器进、出油口两端压差增大,过滤能力下降,采取延长清洗时间或更换新过滤器的措施来保证液压油清洁度等级,清洗后再通过静态取样检测液压油清洁度等级,效率低下,已满足不了客户执行任务的时间考核要求。因此,对清洗机进行设计改进,使其具备实时检测液压油清洁度等级的功能十分必要。

4 设计改进方案分析研究

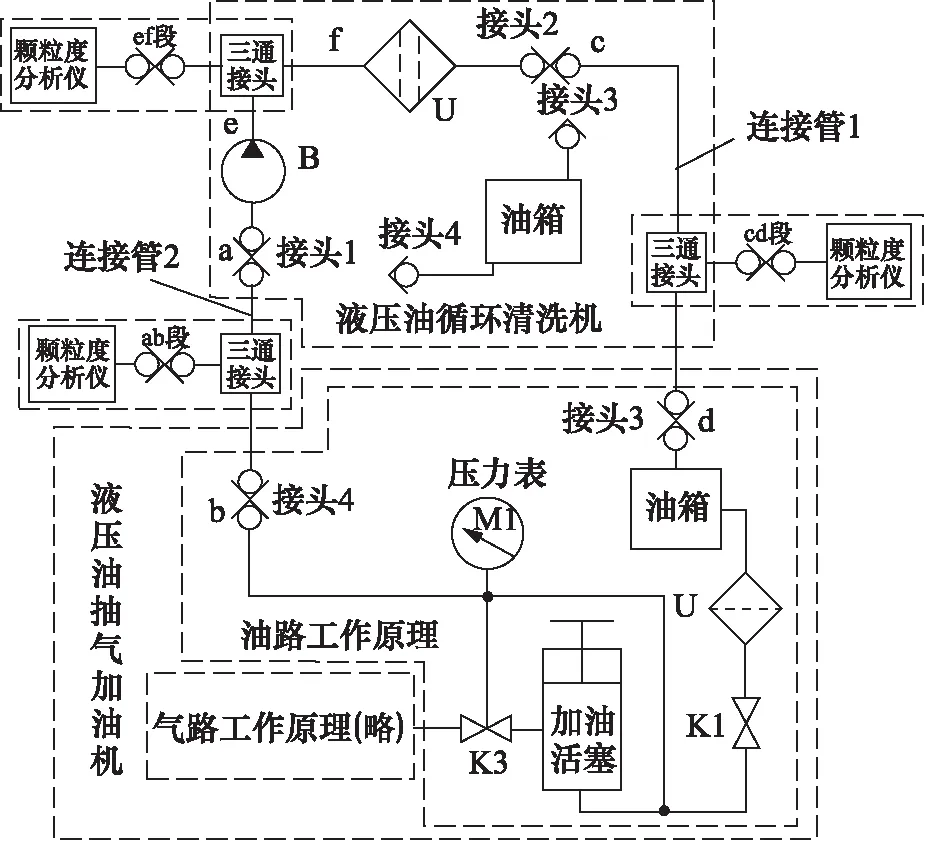

针对清洗机在对加油机循环清洗过程中无法实时检测液压油清洁度等级的现状,在不影响清洗机功能与性能的基础上对其进行设计改进分析研究,分析研究ab段、cd段与ef段3种设计改进方案,方案分段示意如图3所示。

图3 设计改进方案分段示意图

ab段与cd段设计改进方案仅需对清洗机外置的连接管进行设计改进,连接管中间增加1个三通接头、专用测压接头与颗粒度分析仪(以下简称分析仪)连接;ef段设计改进方案需对清洗机油滤接头、管路与面板进行设计改进,通过改进后的油滤接头、管路、装于面板上的专用测压接头与分析仪连接。

经分析,ab段设计改进方案存在原理可行性问题,无法实现检测液压油清洁度等级的功能;cd段设计改进方案存在液压油清洁度等级检测结果的有效性问题,不能真实反映加油机中液压油清洁度等级,因此ab段与cd段设计改进方案均不采用。

ef段设计改进方案中液压油经接头4、连接管2通过过滤器过滤后,经连接管1、接头3回到油箱中,实现循环清洗功能。循环清洗过程中液压油经三通接头、内置管路、专用测压接头分流至分析仪中进行检测,实现循环清洗过程中实时检测液压油清洁度等级的功能,且检测到的等级与加油机中液压油清洁度等级一致,真实反映了加油机中液压油清洁度等级,方案合理可行,因此采用ef段设计改进方案。

当分析仪检测液压油清洁度等级达到NAS1638 5级时,经过滤器再次过滤后,液压油清洁度等级更优,从而保证加油机加到最终执行飞行任务的产品中的液压油清洁度等级优于NAS1638 5级使用要求。

为保证分析仪检测液压油清洁度等级结果的准确性,检测前关闭K3、打开K1,先进行循环清洗过程,通过加油机液晶显示屏实时监控液压系统油温,当油温显示25 ℃(推荐值)时,停止循环清洗,确保油温满足分析仪5~80 ℃油温要求。接入分析仪,在循环清洗过程中实时检测液压油清洁度等级,通过调节节流阀K1设定系统工作压力1 MPa(推荐值),确保满足分析仪0.2~40 MPa工作压力要求。

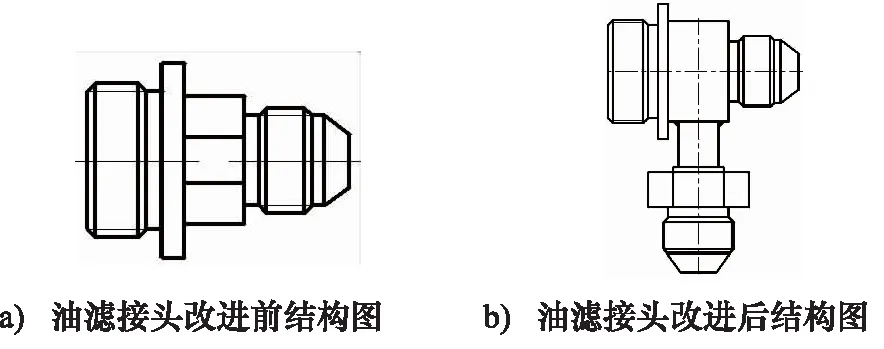

ef段设计改进方案中油滤接头改进前、后结构图如图4所示。

图4 油滤接头改进结构图

5 试验验证与工程应用情况

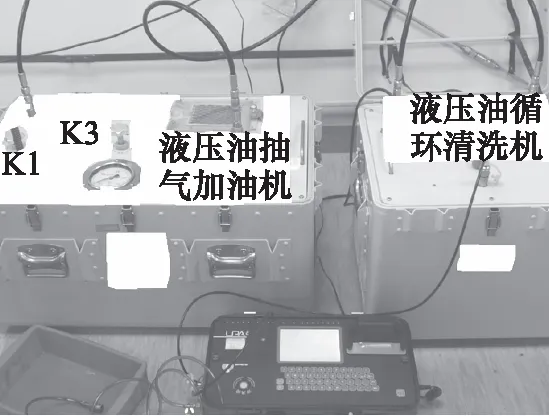

如图5所示,设计改进后的清洗机通过2根连接管与加油机连接,通过安装于面板上的专用测压接头与分析仪连接,循环清洗过程中,通过调节节流阀K1设定系统工作压力,通过分析仪即可实时检测液压油清洁度等级,检测完成后自动打印检测结果,无需循环清洗结束后再通过静态取样方式检测液压油清洁度等级,避免了取样过程中的二次污染。

图5 装备实时检测液压油清洁度等级连接示意图

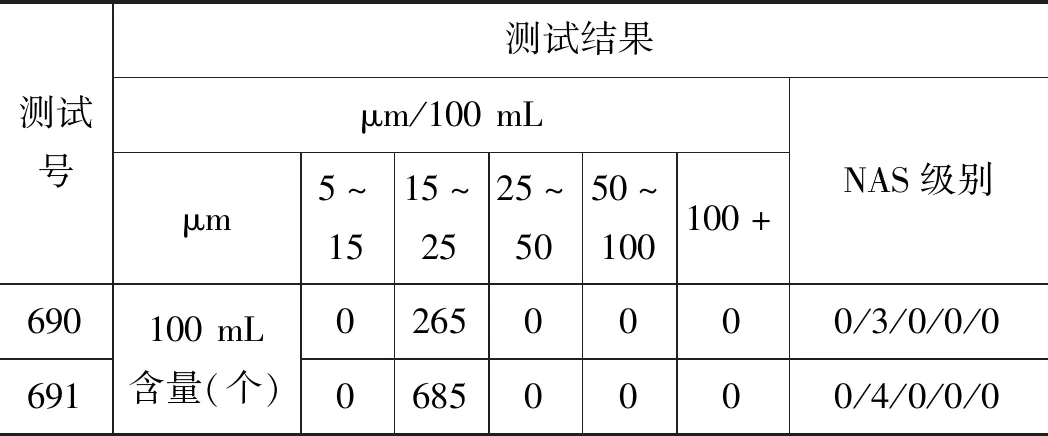

循环清洗过程中液压油清洁度等级检测结果如表1所示。

表1 液压油清洁度等级测试结果

经调研,改进后的清洗机交付全国各地客户使用后,口碑良好,操作简单,优化清洁度等级检测流程,节约时间成本,提升工作效率,促使客户在规定的时间内顺利通过考核。

6 结论

液压油污染物对液压系统造成的危害是极其严重的,将直接影响液压系统的工作稳定性与可靠性,缩短液压元件使用寿命,严重时将导致液压系统无法正常工作,因此时刻保持装备液压系统液压油清洁并定期检测液压油清洁度等级尤为重要,是保证装备液压系统长期稳定可靠工作的一项重要条件。

主要针对清洗机在自身以及对加油机循环清洗过程中无法实时检测液压油清洁度等级的现状,对清洗机进行设计改进分析研究,分析研究3种改进方案,在不影响清洗机原有功能与性能的基础上进行设计改进。通过试验验证表明,改进后的清洗机实现了循环清洗过程中实时检测液压油清洁度等级的功能,检测结果准确,且无需在循环清洗完成后再通过取样方式进行检测,避免了取样过程中的二次污染,节约时间成本,提升工作效率,交付客户使用后口碑良好。