斯特林循环热驱自由活塞淡化动力系统泵腔AMESIM仿真分析

2020-07-15耿冬寒李秀兵

耿冬寒 李秀兵 金 龙

(天津工业大学机械工程学院,天津 300387)

目前,在海水淡化的技术领域中,反渗透法和多级闪蒸、多效蒸馏并列为海水淡化的三大主流方法之一[1]。反渗透原理是以外界能量推动海水通过高分子半透膜,实现溶液中盐分和水的分离。常规反渗透法工艺流程是:海水→初步处理系统(去杂质)→高压泵→海水淡化反渗透膜组件(去离子)→淡水[2]。对于反渗透淡化动力系统而言,只需能推动海水克服渗透压通过反渗透膜,推动功的形式既可为旋转泵的轴功,也可为往复泵(如活塞式)的直线做功。斯特林发动机作为一种外部加热的活塞式动力机械[3],可在传统发动机基础上取消曲柄连杆等刚体传动机构,采用自由活塞式,利用非刚性介质作为活塞平移机械能的接受体,保持稳定输出,可以作为反渗透海水淡化的动力源。

1 自由活塞斯特林循环动力系统

目前,反渗透海水淡化动力输入一般采用高压泵,其最终转化效率较低,且能源适应性较低。斯特林循环输出效率高,热源适应性好,可以解决孤岛、船舶及沿海地区淡水短缺问题。通过对热能驱动反渗透淡化领域发展的研究,从减少能量转化和传递环节提高能源利用效率,充分利用斯特林循环热源性的优势,在现有液压自由活塞内燃机发展的基础上,设计了20 kW自由活塞斯特林循环的海水淡化动力系统,对动力系统泵腔部分通过AMESIM软件进行仿真研究,分析活塞组件运动特性及泵腔的流量特性,求出其最终输出功。

2 动力系统工作原理

2.1 设计原理

在海水淡化领域中,传统的海水淡化动力来源于高压泵。高压泵是把电能或者化学能转化为机械能,能源利用效率相对较低。转化效率最高的是卡诺循环,斯特林循环是概括性卡诺循环的一个特例,其转换效率相对较高[4]。为提高海水淡化转化效率,提高能源利用率,采用自由活塞斯特林发动机,取消曲柄连杆等刚体传动机构,利用非刚性介质作为活塞平移机械能的接受体,保持运动的周期性,简化传动链,提高输出效率,设计是基于斯特林循环的自由活塞海水淡化动力系统。

2.2 工作原理

首先对斯特林发动机加热器加热,预热适当时间后,开启两位两通电磁阀,蓄能器中的海水通过电磁阀进入到活塞腔,推动活塞向外止点运动,蓄能器充当发动机启动力。

工作时,气体工质经过发动机加热器从加热器热源吸收热量,热腔工质膨胀做功,推动自由活塞运动,压缩活塞的另一端弹簧以及泵腔体内的海水,一部分海水通过单向阀进入压缩蓄能器,存储部分能量;一部分通过单向阀进入发动机冷却器,最后一部分进入到海水淡化反渗透膜组件,为反渗透膜提供压力。当自由活塞运动到外止点时,速度为零,在弹簧的作用下,推动活塞向内止点运动,弹簧充当发动机回程启动力。

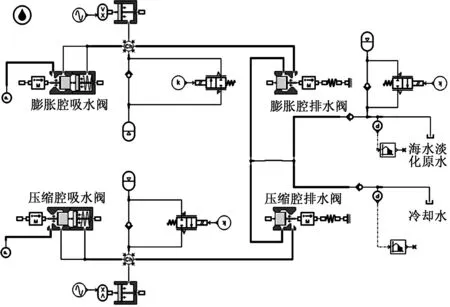

工质通过发动机回热器在发动机冷却器冷却下做功,使压缩腔自由活塞向左运动,压缩活塞腔内的海水做功,一部分海水通过单向阀进入压缩蓄能器,存储部分能量;一部分通过单向阀进入发动机冷却器,最后一部分进入到海水淡化反渗透膜组件,为反渗透膜提供压力。当自由活塞运动到内止点时,速度为零,此时压缩腔两位两通电磁阀导通,蓄能器中的海水通过电磁阀进入到活塞腔,推动活塞向外止点运动,如此反复运动。海水淡化反渗透膜组件与发动机冷却器都串接蓄能器,为海水淡化反渗透膜组件与发动机冷却器提供稳定压力源。海水淡化动力系统原理见图1。

1—压缩腔 2—冷却器 3—回热器 4—加热器 5—膨胀腔 6—弹簧 7—活塞 8—节流阀 9—压缩蓄能器 10—负载蓄能器 11—海水淡化反渗透膜组件 12—两位两通电磁阀 13—单向阀图1 海水淡化动力系统原理图Figure 1 Principle of desalination power system

3 活塞组件动力学模型

动力系统是由α型斯特林发动机与自由活塞泵刚性连接耦合而成。针对自由活塞泵进行研究,首先建立泵的活塞组件动力学模型,研究活塞组件的运动特性。

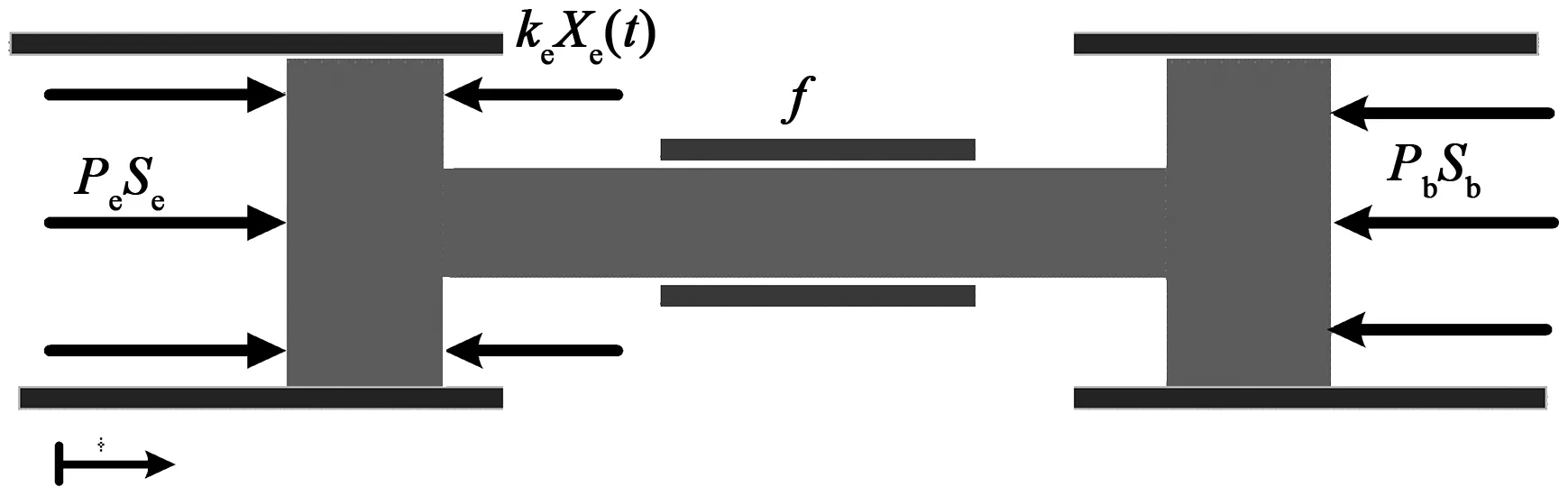

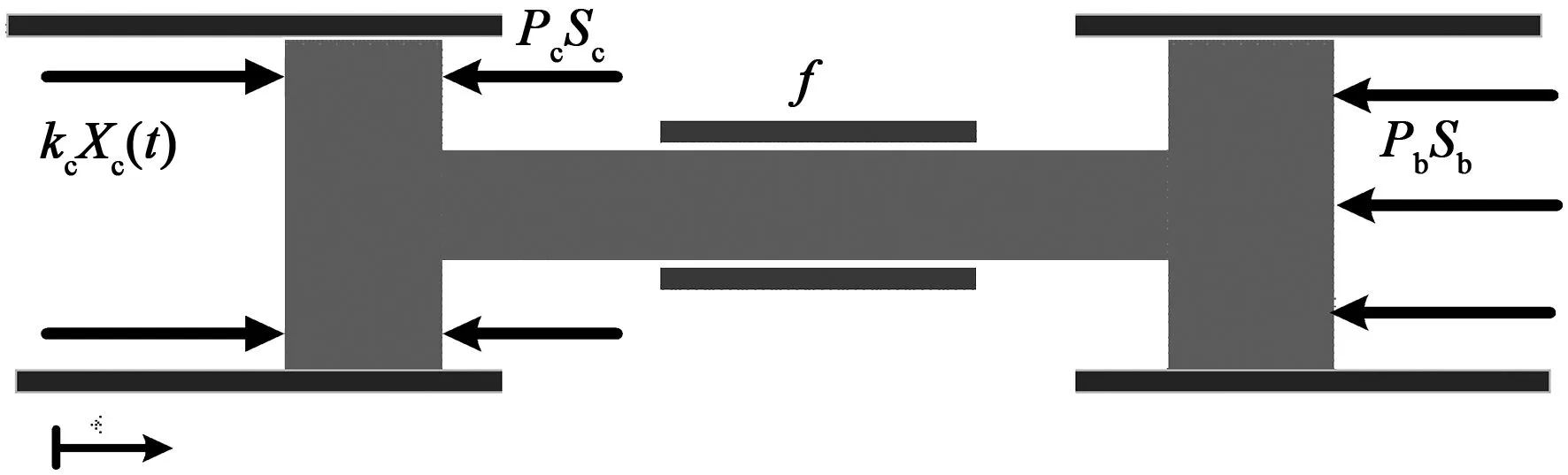

取活塞杆为研究对象,动力系统工作过程中膨胀腔受到斯特林发动机工质气体的压力PeSe(压缩腔受到斯特林发动机工质气体的压力PcSc),活塞受到的摩擦力f,发动机膨胀腔中平衡弹簧的弹力keXe(t)(发动机压缩腔中平衡弹簧的弹力kcXc(t)及泵腔中海水对活塞的压力PbSb。膨胀腔活塞受力见图2,压缩腔活塞受力见图3。根据牛顿第二定律有:

图2 膨胀腔活塞受力分析Figure 2 Force analysis on expansion cavity piston

图3 压缩腔活塞受力分析Figure 3 Force analysis on compression cavity piston

∑F=ma

(1)

则膨胀腔一侧活塞动力方程为:

PeSe-keXe(t)-f-PbSb=Mhsae(t)

(2)

压缩腔一侧活塞动力方程为:

kcXc(t)-PcSc-f-PbSb=Mhsac(t)

(3)

式中,P为发动机工质压力;Se、Sc为膨胀腔和压缩腔与工质气体接触活塞端面面积;ke、kc为膨胀腔和压缩腔平衡弹簧的弹性系数;Xe(t)、Xc(t)为膨胀腔和压缩腔活塞行程;ae(t)、ac(t)为膨胀腔和压缩腔活塞加速度;Pb为泵腔海水压力;Sb为泵腔与海水接触端面面积;Mhs为活塞的质量。

解得:

(4)

(5)

当活塞处于稳定运行时,由斯特林发动机运动状态可知,它是关于活塞缸行程中点做往复运动的,所以可以得到以下几种运动状态,取活塞内止点为原点,(活塞位于行程外止点处x最大,位于行程内止点x=0最小)活塞位于外止点和内止点中间点时,根据活塞运动特性,简化模型,为减少计算量,设活塞做简谐运动[7]。其函数方程为:

Xe(t)=Asin(ωt+φ)+A

(6)

由于膨胀腔活塞比压缩腔相位超前π/2,所以得出:

Xc(t)=Asin(ωt+φ-π/2)+A

(7)

4 建立动力系统泵腔仿真模型

AMESIM采用标准的ISO图标和简单直观的多端口框图,可以迅速达到建模仿真的最终目标。分析和优化设计,从而帮助用户降低开发成本和缩短开发周期。

根据动力系统机构及工作原理,采用AMESIM工程系统软件对动力系统自由活塞泵及海水淡化组件进行建模。在SKETCH MODE下,通过选取信号库、机械库、液压库中相关的基础模块,构建基于斯特林循环的热驱自由活塞动力系统泵腔的AMESIM仿真模型,如图4所示[8]。

由图4可知,该仿真模型主要由自由活塞泵及各种单向阀、换向阀及管路组成。动力系统斯特林发动机部分与自由活塞泵刚性连接,并且输入一个正弦信号。

图4 动力系统自由活塞泵腔的AMESIM仿真模型Figure 4 AMESIM simulation model of power system free piston pump cavity

5 仿真运行及结果分析

在AMESIM中建立基于斯特林循环的热驱自由活塞动力系统泵腔的AMESIM仿真模型,根据需求合理设置模型运行过程中的所需参数,为了操作方便,保证模拟运行的理想环境,忽略各阀闭合之后现象,且系统在运行过程不受外部环境的影响。

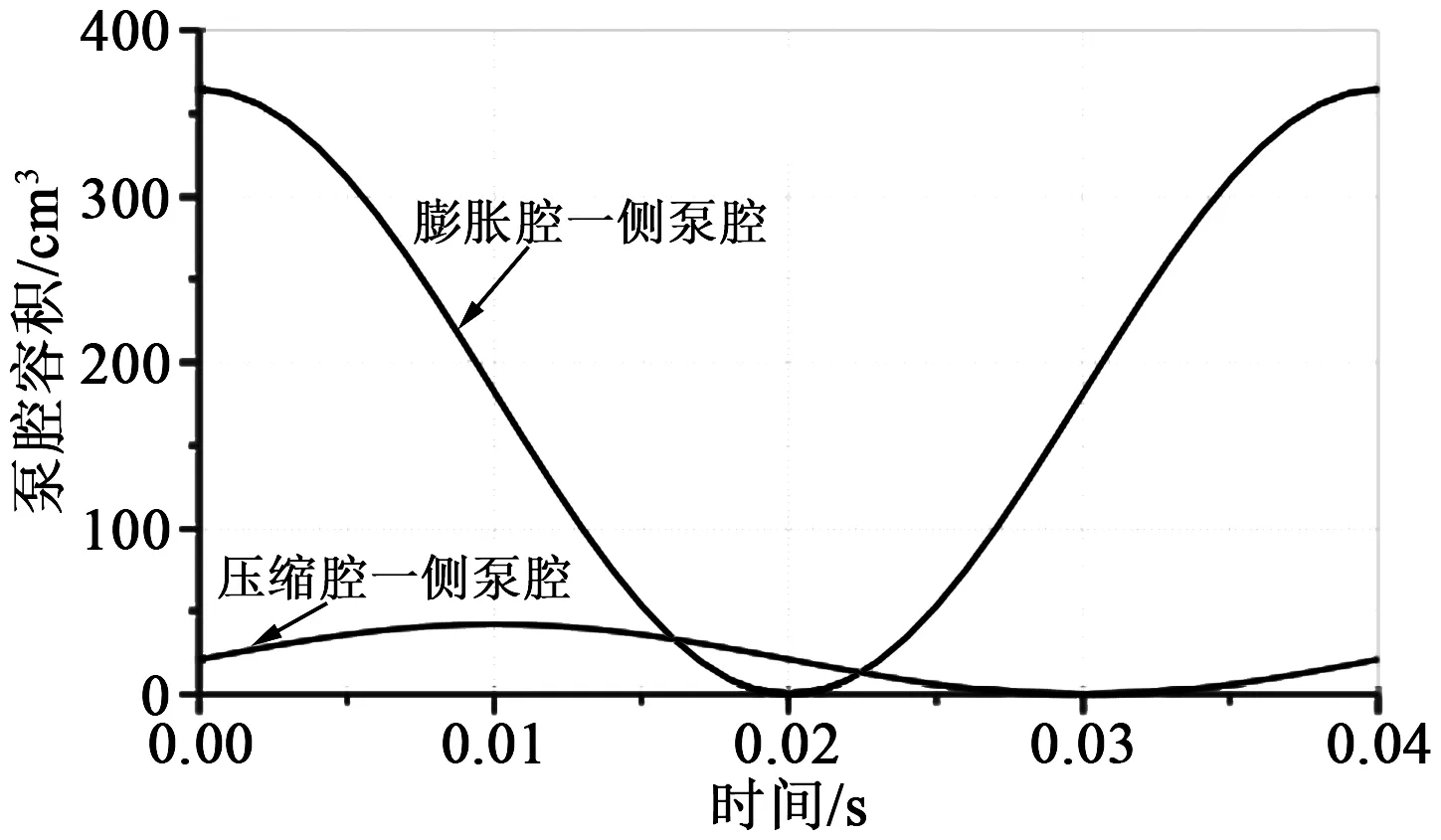

图5为动力系统泵腔容积变化图,由图5可知,动力系统斯特林发动机两侧压缩腔与膨胀腔两侧的自由活塞泵腔的容积在一个周期内变化满足正弦变化,且膨胀腔一侧的泵腔容积变化相位角超前压缩腔π/2。

图5 动力系统自由活塞泵腔容积变化图Figure 5 Volume change of power system free piston pump cavity

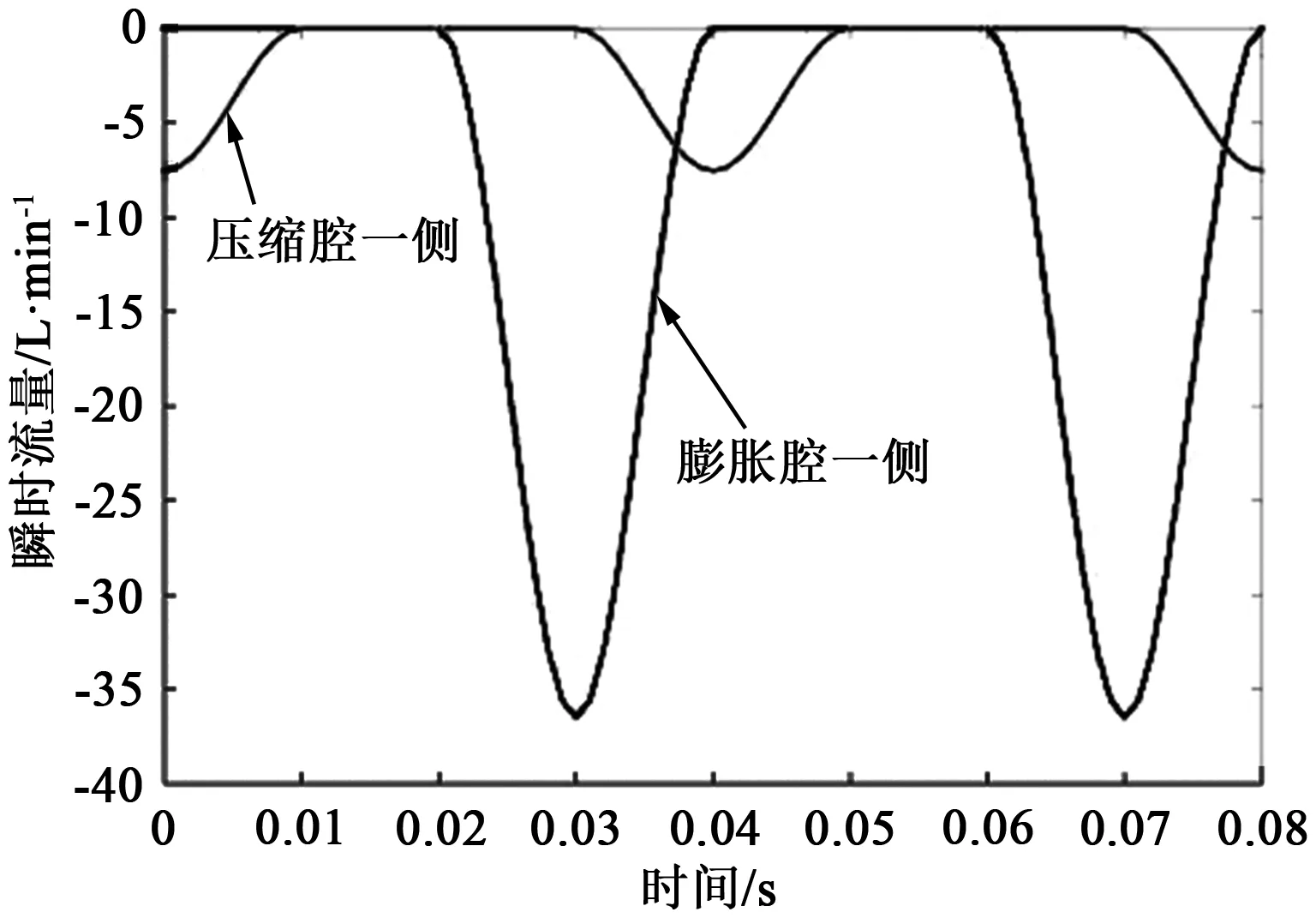

图6和图7为动力系统自由活塞泵吸入口和排出口瞬时流量变化。由图6和图7可知,在一个周期内,膨胀腔一侧泵腔吸入口在持续吸入时间为0.02 s~0.04 s,在0.03 s达到峰值37 L/min,压缩腔一侧泵腔吸入口,持续时间为0~0.01 s、0.03 s~0.04 s,于0.04 s达到峰值。排出口总输出为0~0.03 s,于0.01 s达到峰值为37 L/min。

图6 动力系统自由活塞泵吸入口瞬时流量Figure 6 Instantaneous flow of power system free piston pump inlet

图7 动力系统自由活塞泵排出口瞬时流量Figure 7 Instantaneous flow of power system free piston pump outlet

通过仿真计算求得膨胀腔一侧泵腔的功率为13.77 kW,压缩腔一侧泵腔的功率为1.6 kW,泵腔总输出功率为15.37 kW,动力部分斯特林发动机总功率为19.25 kW。

6 结论

通过分析,得出如下结论:

(1)简化活塞运动模型,活塞行程满足正弦变化,泵腔的容积变化基本满足正弦变化,从一定程度上能反映出动力系统泵腔的相关变化规律。

(2)由于简化活塞运动模型,在设定AMESIM仿真条件存在误差及理想化,计算结果存在一定的误差,但动力系统自由活塞泵有稳定输出,可以稳定运行,可以在后续优化中增加对应系数进行修正,满足设计要求。

通过对动力系统自由活塞泵AMESIM仿真,可以解决动力系统自由活塞泵的模拟仿真问题,为进一步研究提供依据。