环管法聚丙烯装置预聚合反应模拟与优化

2020-07-15赵延庆刘荣根熊炳坚张福刚纵志强中国石化青岛炼油化工有限责任公司山东青岛266500

赵延庆 刘荣根 熊炳坚 张福刚 纵志强(中国石化青岛炼油化工有限责任公司,山东青岛266500)

0 引言

聚丙烯装置Z-N聚合链引发剂在聚合反应条件下,容易发生因催化剂活性中心附近聚合物快速增长而冲破外部的壳层,发生颗粒破碎,形成过多细粉。因此,催化剂进入聚合反应器之前,需要在预聚合反应器R200 中与少量丙烯进行短时间低速反应[1]。以避免催化剂在直接进入聚合反应器与丙烯接触,高聚合反应速率造成聚丙烯颗粒的爆裂,生成较多的细粉而对装置安全生产和产品质量造成影响。同时,预聚合提供了缓慢温和的聚合条件,预先在催化剂活性区域区域周围包覆一层外壳[2],进入聚合反应条件时,延长了催化剂的活性周期,避免产生局部热点而加速反应,使聚丙烯规整性降低。

为定量模拟预聚合反应条件对聚合物形态控制、装置细粉的形成、催化剂的活性里程以及产品质量的影响,根据聚丙烯牌号的GPC解析结果,应用Aspen Plus 的Aspen Polymer Plus 建立稳态模型。建立单一动力学双牌号稳态模型。

1 装置生产工艺

1.1 装置基本情况

环管法聚丙烯装置规模为年产聚丙烯20万吨,该工艺催化剂在预络合活化后,经预聚合反应,进入两组串联的环管反应器,生产聚丙烯均聚物。是一种液相本体法技术。该工艺技术是国内外最先进和最主要的聚丙烯生产技术之一,[3]具有丙烯单耗低,产品质量稳定,产品粒度分布均匀等优点。

1.2 聚合反应流程简述

图1 聚丙烯装置系统模型流程图

均聚物的聚合反应是催化剂经预聚合后,在两个串联的液相环管反应器中进行的。反应器串联以及将丙烯分别加入两个反应器的设计,可以尽可能地提高催化剂的平均停留时间并缩小停留时间分布。

表1 丙烯聚合反应速率常数

预聚合反应器内的聚合条件:停留时间12分钟。反应温度为15~20℃;压力为3.3~4.4MPaG,反应器的操作压力随反应系统的氢气浓度调整。聚合反应器操作温度为70℃,压力为3.3~4.4MPaG。

2 聚丙烯装置模型的建立

2.1 GPC解析与催化剂活性中心

根据北京化工研究院对三种牌号的GPC 解析结果,用As⁃pen Plus 的Aspen Polymer Plus,建立单一动力学双牌号稳态模型,重点分析预聚合反应操作条件对聚合产量和产品物性的影响,进而优化装置操作条件。

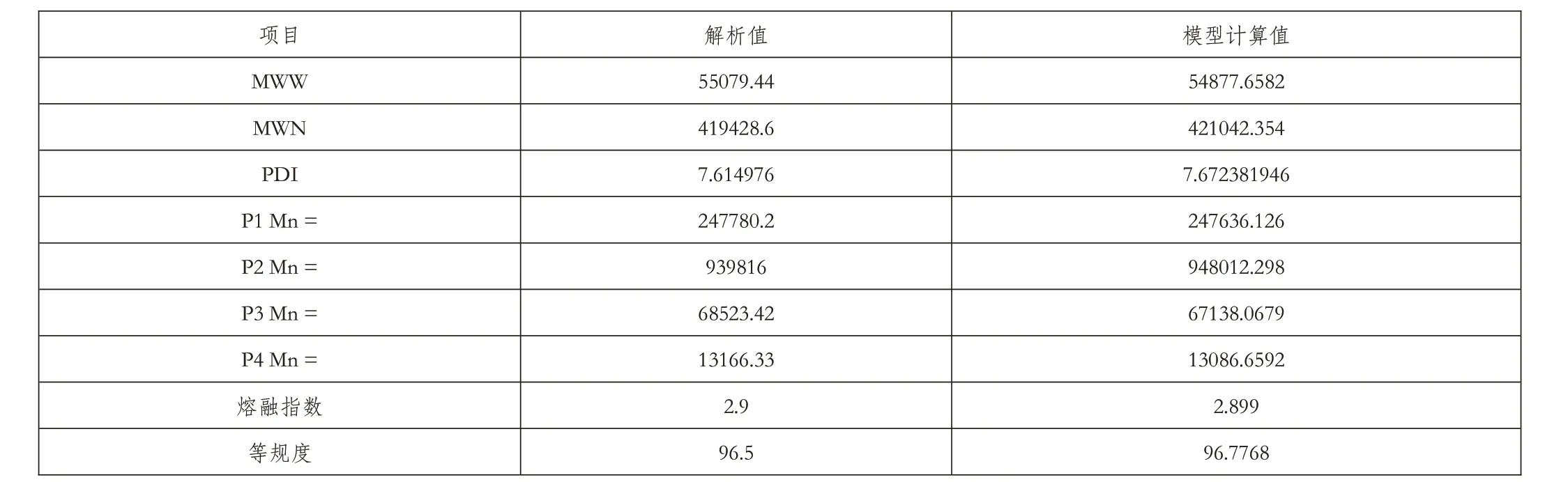

表2 模拟计算结果与实际值的比较(牌号1)

表3 模拟计算结果与实际值的比较(牌号2)

表4 预聚合温度对反应器产量及产率分配的影响

聚合催化剂体系组成为:MgCl2•TiCl4•Ph(COOiBu)2–AlEt3•Ph2Si(OMe)2,确立催化剂活性中心4 个。模型系统选用的过程方法为POLYMER,聚合反应部分物性方法为POLYPC⁃SF;在分离回收部分,高压闪蒸罐D301采用POLYPCSF,其他的模块物性方法为RK-SOAVE。图1 为聚丙烯装置系统模型流程图。

2.2 反应速率常数

丙烯Z-N 聚合涉及到催化剂活化、链引发、链增长、链转移、催化剂失活等反应,拟合后的反应速率常数见表1。

2.3 模型验证

运行所建的模型,模型能很快收敛到最终的结果,没有出现不收敛的情况。牌号1的模拟结果与实际值的验证结果见表2;牌号2的模拟结果与实际值的验证结果见表3。

以上两个牌号模型计算的产品产量、熔融指数、等规度等指标与生产相符,均在误差控制范围内。对聚合过程的物料平衡、能量平衡、聚合动力学进行模拟,两个牌号多活性中心计算数据和实际解析数据拟合的比较准确,模型计算产量与实际生产基本相符。

3 预聚合反应模拟分析

以预聚合反应器R200 的温度为自变量,变化范围从16℃到20℃,进行灵敏度分析,量化分析该变化对催化剂预聚合收率、两个聚合反应器的产率分配、催化剂收率以及产品熔融指数、等规度等物性的的影响。

3.1 对催化剂预聚合收率的影响

图2 预聚合温度对催化剂收率的影响

由图2 结果知,预聚合反应催化剂收率随预聚合温度上升而上升。这是因为预聚合反应为放热反应,预聚合温度上升,聚合反应速率增长。

3.2 对聚合反应器产率及产率分配的影响

第一反应器R201 产量随着预聚合温度上升而上升,第二反应器R202 产量随着预聚合温度上升而下降,这是由于催化剂的活性历程随着温度上升而降低,但催化剂活性随反应温度上升而上升,反应停留时间内催化剂总体的收率上升了,这对我们合理分配反应器产率,提高催化剂活性有借鉴价值。参见表4。

3.3 对产品性能的影响

图3 预聚合温度对产品熔融指数的影响

预聚合反应温度变化对产品熔融指数的影响见图3,可以看到随着预聚合温度的上升,产品熔融指数略有下降。

预聚合反应温度变化对产品等规指数的影响见图4,随着预聚合温度的上升,产品等规指数也略有下降。

图4 预聚合温度对产品等规指数的影响

预聚合反应温度变化对产品分子量分布宽度PDI的影响见图5,可以看到随着预聚合温度的上升,产品分子量分布变宽,这是我们调整宽分子量分布组成的重要手段之一。

4 生产优化

基于上述模拟测算结果,在实际生产中调整预聚合反应条件,以优化Z-N催化剂收率、降低产品灰分、优化粉料颗粒形态控制、减少装置洗出细粉,以降低物耗,减少环境粉尘。

4.1 降低催化剂单耗

采取优化措施后,2019 年催化剂单耗较2018 年同期的比较数据见图6。排除装置负荷率因素,催化剂单耗平均降低1.76g/t PP。催化剂单耗的降低,使得催化剂在产品中的残留进一步减少,灰分降低。

4.2 产品粉料粒度分布的优化

由于聚合物对催化剂形态具备复制效应,预聚合对颗粒形态的影响,对最终产品的粒度有具备参考意义。[4]通过优化预聚合反应器操作温度,粉料粒度分布的变化情况见图7,

图7 预聚合温度优化后粉料粒度分布变化

预聚合控制温度较高时,粉料大颗粒比重相对上升,但是装置细粉量明显上升,水涝料等非目标产品产出多,这给清洁生产带来困扰,根据原料丙烯和催化剂的情况,将反应温度由19.3℃向下调整至17.2℃,粉料中180~450μm细粉量(图7次要坐标轴)减少明显,水涝料情况改善。

5 结语

(1)通过Aspen Plus建立了环管法聚丙烯装置模型,通过拟合催化剂活化、链引发、链增长、链转移、催化剂失活等反应反应速率常数,两个牌号的模型运行数据与实际数据相符。

(2)通过模拟测算,提高预聚合反应器温度,催化剂单耗降低、第一反应器产量上升、第二反应器产量降低;产品的分子量分布变宽、熔融指数和等规指数略有降低。

(3)通过优化调整预聚合反应温度,催化剂单耗降低,产品粒度分布更均匀,细粉含量下降。