分析解决油田用高压柱塞泵振动问题的技术改进措施

2020-07-15于春玲赵静岳国斌丁志强孔德集天津市大港油田分公司天津300280

于春玲 赵静 岳国斌 丁志强 孔德集(天津市大港油田分公司,天津300280)

0 引言

离心泵的特点是排量大、压力低、运行平稳,适用于油田大面积注水,但耗能高。注水单耗高达6.9度/m3。目前我们现场注水大部分由原来的离心泵逐渐由柱塞泵代替。柱塞泵是工业泵中不可缺少的一类产品。它的突出优点是:可获得高的排压,且流量与压力无关,适应输送介质十分广泛,吸入性能好,效率高;泵的性能不随压力和输送介质粘度的变动而变动。

在当今世界能源紧缺的形势下,柱塞泵作为节能产品,在石油开发、管道输煤、煤气化工、电站排渣、矿山开采等方面起着重要作用,而且在压力容器检测和实现现代化石油化工工业全面自动化操作方面也是不可缺少的品种.因此,在我们日常柱塞泵管理当中必须管理好柱塞泵而且进行对其做好维护保养工作,在工作中及时发现问题及时解决问题,最终使节约成本费用下降、材料费用降低、员工劳动强度降低,消除安全隐患、及采取好的建议及时进行推广。通过多年的使用,针对柱塞泵振动大,暴露出一些安全问题。这就需要我们及时解决。保证设备、人员的安全,平稳注水。

1 生产现状

目前,采油一厂作业四区马西注水站共有三台KGF180-1360 高压离心泵,单台排量180m3/h;为了降低注水单耗,2016年新增了5ZB-20/43 型柱塞式注水泵7 台,单台泵注水能力57m3/h,日常运行6 台高压柱塞泵。目前马西注水站设计注水能力20000m3/d,实际注水量7000m3/d,泵压10.5~11.5MPa。担负着采油一厂90多口注水井注水。参见表1:采油一厂作业四区马西注水站设备明细表。

表1 采油一厂作业四区马西注水站设备明细表

2 存在问题

柱塞泵投入运行后,流程异常振动,特别是2018 年10 月至2019年3月,振动加剧。柱塞泵出口流程及回流流程频繁出现焊缝开裂,存在极大安全隐患。造成柱塞泵频繁的启停泵,平均使用寿命不足24个小时,注水单耗高达4.5kWh/m3,影响注水时率。不能保证平稳注水。多次施工提高维修费用高达7~8万元。同时由于管线异常振动,造成管线上安装的流量计内部零件损坏,不能正常工作。参见表2:2019年1-3月马西注水站柱塞泵管线开裂情况。

表2 2019年1-3月马西注水站柱塞泵管线开裂情况

3 原因分析

经过我们掌握的第一手资料,分析新泵房柱塞泵振动大问题原因主要有以下三方面:

(1)泵出口流程震动的主要原因是出口流程管径设计的偏小,特别是出口单流阀过流面积过小(过流面积直径不足40mm)。柱塞泵运行过程中相当于将出口阀门关小,由于液体的不可压缩特性,脉动排出的高压液体不能全部及时的排出,造成瞬间压力升高流速增大,造成类似于“水击”的现象,使出口流程产生横向位移造成剧烈震动。同时形成的内应力会在出口流程三通、焊口、尖角等薄弱处形成应力集中,导致流程管件出现疲劳裂纹形成破坏。

(2)次要原因是由于高压出口汇管与回流管线汇管埋于地下,管线下方没有基础支撑固定,管线悬空得不到很好的支撑与固定机械震动不能有效缓解,同时多台泵同时运行时还会出现共振现象,从而加剧了泵出口流程震动的产生。

(3)受到破坏最多的部位为回流管线与泵出口管线的T接部位的异径三通。出口管线产生径向位移时回流管线相对产生束缚力这就形成了破坏应力,异径三通的回流阀一侧管径变小,壁厚变薄就无疑成为应力集中最严重的部位。

4 解决措施

针对柱塞泵上述缺点和存在的不安全因素,提出了以下改进措施:

(1)更换新泵房高压柱塞泵出口流程,由现有的3in更换为4in,弯头倍率由2.5D扩大为4D;

(2)将原流程使用的单流阀、高压截止阀以及弯头,由一个多功能高压截止阀替代,避免单流阀缩径导致的水击现象,同时缩短了流程增强了结构刚性。

(3)改造四台机泵的回流管线,由之前的垂直入地改为三通水平放置,通过角阀连接向下垂直于地面,再和回流汇管相连接。回流汇管平行于泵出口汇管,安装在同样的预制基础上并可靠固定。

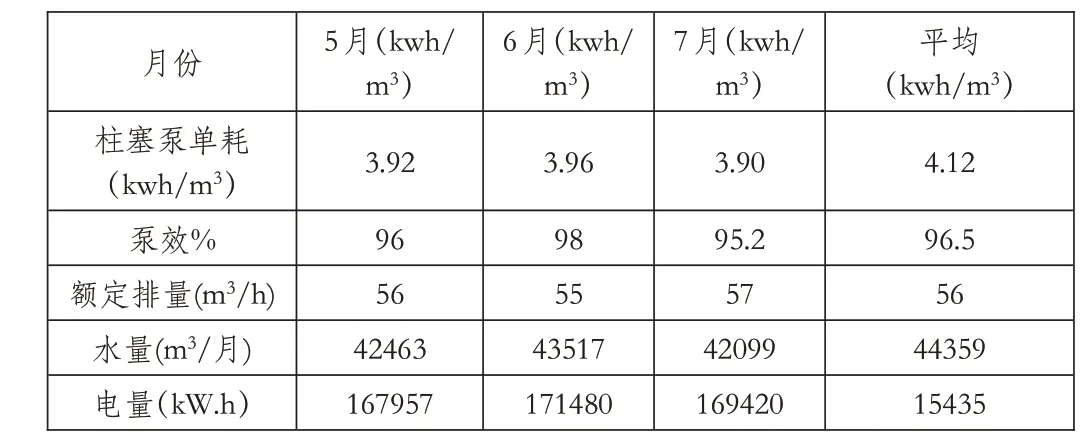

改造后2019 年5-7 月的柱塞泵运行状况参见表3:改造后马西注水站柱塞泵运行统计表。

表3 改造后马西注水站柱塞泵运行统计表(2019年5-7月)

5 效果分析

从改进前后维修统计和泵的运行参数中可以看出:经过改进后,由于泵连续运行,提高柱塞泵泵效,降低因启、停泵所耗费的电量损失。降低了维修费用。平均泵效由原来的90.62%增加到96.5%,降低单耗0.1~0.5 kwh/m3,一年下来可节约4 万多度电。提高了生产效率及减少了启停泵次数,提高了机泵运行率。维修工作量相对减少,保证了柱塞高效运行,提高生产时率,特别是保证了员工的安全。同时得到了有关部门的认可。