基于有限元分析理论的滑座轻量化分析研究

2020-07-14王信王用伍妮艳

王信 王用 伍妮艳

摘 要:随着计算机分析软件和硬件的快速发展,优化分析在机床行业中应充分应用。对机床大件的重量和结构进行优化分析,研究大件壁厚,筋板布局、厚度对机床快速进给、结构刚度、动态性能的影响。有目的性的选择合适的参数,这对提高机床性能和自主创新有重要意义。

关键词:优化分析;滑座;筋板布局;刚度

1 引言

目前机床行业趋向于高精密、高速、重大方向发展。回转工作台的滑座是机床的重要功能大件,由于机床高精密、高速、重大等设计要求,直接影响机床大件结构的刚度、固有频率等性能指标。滑座主要承受工件的静载荷及机床加工时所产生的切削负载,滑座的静动态特性直接影响其使用寿命和机床的加工精度。因此滑座必须有足够的结构刚度和良好的结构特性。优化结构布局及内部筋板排列,研究筋板对变形、重量的贡献大小,明确结构性能和变化因素,尽可能轻的质量和尽可能简化的结构,在保证产品性能的基础上尽量降低成本。这对探讨结构本身的性能,对机床设计制造技术本身的研究是有意义的。

本文应用有限元分析软件,结合传统方案,对滑座结构进行设计、目标优化、再设计,得出相对传统方案更为合理的结构。

2 滑座结构分析

2.1 有限元模型的建立

利用Pro/E建立滑座的三维模型。为提高网格划分质量,方便计算过程顺利进行,需要去除模型中小尺寸的细节和特征。简化内容包括:

(1)删除削隙槽、凸台、台阶、凹槽;

(2)螺纹孔、螺栓孔、定位孔、注油孔;

(3)圆角、倒角、齿轮、轴。

为了使得计算分析结果与实际相同,计算时附带工作台台面。

2.2 原滑座结构静力学分析

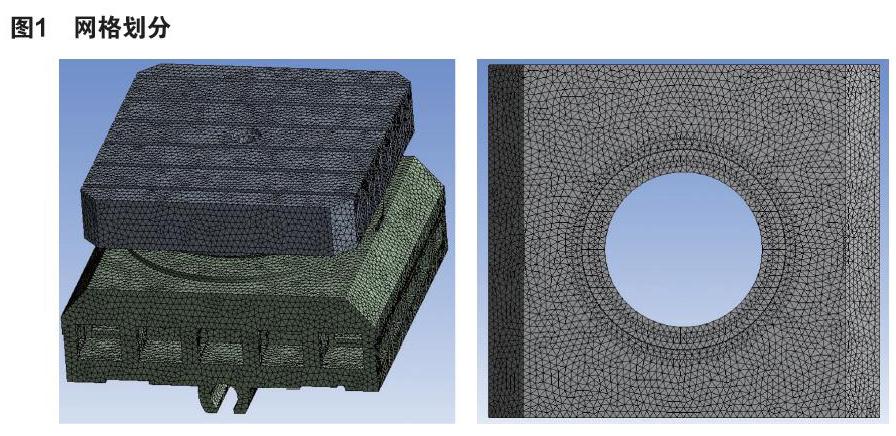

简化好的模型导入有限元分析软件中。定义滑座材料HT-300,密度ρ=7200kg/m3,弹性模量E=138GP,泊松比μ=0.25。工作台采用solid20mm纯六面体单元自动划分网格。模型总节点数为619450,有限单元数为371965。对滑块安装面施加固定约束、自重,台面均布加载2×104N负荷(满载)。网格模型如图1所示。

在有限元软件中分析求解,得出原始滑座结构方案结果如表1所示。

据分析结果可以看出,最大变形主要分布在轴承安装面上,最大变形量为0.0047011mm,最大应力主要集中于滑块安装面周围,最大应力为27.474MPa。由变形可以看出影响最大变形的位置在轴承安装面上,因此可以适当调整滑座内部筋板厚度及个数。

2.3 原滑座结构拓扑优化

拓扑优化是结构优化的一种。结构优化分为尺寸优化、形状优化、形貌优化和拓扑优化。拓扑优化以材料分布为优化对象,通过拓扑优化,可以在均匀分布材料的设计空间中找到最佳的分布方案。拓扑优化相对于形状优化,具有更多的设计自由度,能够获得更大的设计空间。根据静力学分析加载条件对原始结构进行分析。从结果可知,原始结构的材料可去除部分为结构的四个边角处、非轴承安装面处,及分散于各条筋上的小部分材料。上述部位在结构中受力最小,对整体结构静刚度贡献小,可做减重处理,对结构起到主要支撑作用的轴承安装面的支撑筋。

3 原始滑座结构的多目标优化

在拓扑优化分析基础上,为使滑座具更小的质量和更高的静刚度,使结构各项主要特征参数达到最优组合,本案中采用有限元分析软件中的模块,进行优化方式,对滑座结构进行离散参数优化分析。

根据结构特性建立相对应的目标函数、设计变量等。

(1)参数设置及其相关定义,如表2所示。

(2)设计变量定义:

X=(ds_11,ds_12,ds_13,ds_14,ds_15)

目标函数:

在保证刚度的基础上,追求最小的质量。主要输出的目标参数有:

P1—总质量Mass,滑座的整体重量,单位kg;

P2—总变形Maximum滑座最大变形值,单位mm;

从灵敏度质量响应可以看出,随着ds_11、ds_12、ds_14、 ds_15值的增加,输出质量随之增大;随着ds_13参数值的增加,输出质量随之减小。

从灵敏度变形响应可以看出,随着ds_13、ds_15值的增加结构的变形减小,其余参数的值增加结构的变形量增大。

4 滑座新结构分析

4.1 新结构模型建立

通过对滑座结构进行离散的目标参数优化分析综合,取平衡数值,滑座高度ds_11=322,横筋厚度ds_12=20,竖筋厚度ds_14=20,横筋个数ds_13=4,竖筋个数ds_15=4。

4.2 新结构变形

对新结构进行参数优化分析和验证分析,得出最终结构的静力学分析结果。采用和原结构加载的边界条件一致,为结果提供对比分析的依据。其最大变形及应力如表3所示结果。

5 结论

通过上面的分析对比可以得出以下结论:

(1)滑座优化设计后,结构更加合理,质量更加轻量化,在同等刚度条件下节省材料88.2kg左右,质量减少了11.9%,符合移动部件轻量化行业设计要求。

(2)最大变形原始结构为0.0047011mm,最终结构为0.0043461mm,变形减少了0.003550mm,刚度相应提高了1.33%。

(3)最大应力原始结构为27.474MPa,最终结构为10.787MPa,降低了16.786MPa,虽然改进前后都满足材料屈服极限要求,但改变了应力集中的位置。

由上述结论可知,借助正确的理论指导和先进的计算手段,有目标的优化结构,节约材料,提高产品设计质量和产品性能,节省设计人员的研发时间和实验成本,是一种有效的设计方法。由此逐步建立完整的数据库,可为今后的设计提供范例和参考。

参考文献:

[1]ANSYS Inc, ANSYS User's Manual[S],2007.

[2]徐燕申.机械动态设计[M].北京:机械工业出版社,1992.

[3]仿真科技论坛. http://forum.simwe.com/

[4]楊姝.复杂机械结构拓扑优化若干问题研究[D]:[博士学位论文].大连:大连理工大学,2007.

[5]蒲广益.ANSYS Workbench基础教程与实例详解[M]. 北京,中国水利水电出版社,2010.

[6]覃文杰,左正兴.机床整机动态特性分析[J].机械设计,2000(24).