液压阀芯零件自动供料系统设计

2020-07-14谢赛

谢赛

(北京天地玛珂电液控制系统有限公司,北京101300)

0 引 言

液压阀芯是煤矿综采工作面液压支架电液控制系统内的主要零部件[1],其具有产品批量大、供货周期要求短的特点。原有的生产模式主要为手工装配,生产效率低,装配质量不稳定,为解决生产过程中出现的问题以及满足液压阀芯不断增长的市场需求[2],笔者公司自主研发了一条液压阀芯自动装配生产线。图1所示回液阀芯零件自动供料系统为该生产线设计的主要模块。本文主要针对回液阀芯自动供料系统开展技术研究,设计了一套旋转分度顶升供料系统,解决了液压阀芯生产线全自动供料的要求,并满足各项技术参数要求。

图1 液压阀芯零件(回液阀芯)

1 技术要求分析

该系统针对的零件为回液阀芯,其材质为不锈钢,基本结构为中空圆柱体,外径为φ20 mm,内径为φ13 mm,外部沟槽内安装有聚氨酯O形密封圈和聚四氟乙烯挡圈。通过需求分析调研,该系统应满足如下技术要求:1)零件单件供料节拍在25 s以内;2)供料系统要求同时兼顾产品在线装配要求,装配定位精度为±0.08 mm;3)供料过程对零件特别是其密封锥面不得造成损伤;4)系统具有缺料报警功能;5)零件人工补料间隔时长在2 h以上,且不得停机补料;6)系统采用模块化设计,与生产线能形成快速互联互通。

2 自动供料技术分析

通过技术要求分析可以看出,由于回液阀芯零件为液压系统高压精密密封零件,所以本系统的设计关键在于如何在对零件不产生损伤的情况下完成装配过程的自动供料。通过调研分析,目前在自动化装配行业对于金属小零部件主要采用的自动供料方式有振动供料、提升式料仓供料、滚筒式料仓供料和托盘供料等几种形式。

1)振动供料。振动供料为目前金属小零部件自动供料的最常用方式,主要实现形式有振动盘和直线送料器等。振动盘主要结构示意图如图2所示,其料斗下方设计有电磁铁,通过弹簧钢板斜向连接盘体和底座,电磁铁控制器按照设定频率(频率可调)提供给电磁铁脉冲电流,使得弹簧钢板产生周期性的斜向上的振动力,从而引起料斗围绕其垂直轴做扭摆振动[3-4]。零件受扭摆力沿料斗内的螺旋轨道运动,按照预定姿态供料到出料口。对于输送距离较远的系统,常在振动盘后面增设直线送料器,以保证足够的运送力。振动供料具有结构简单、系统稳定等特点,但是由于其靠振动原理实现自动供料,振动过程中会由于碰撞对精密金属零件产生损伤,所以通常用于电子零部件、机加工原材料零部件或者非金属零部件的自动供料。

2)滚筒式料仓供料。滚筒式料仓供料如图3所示[5],其工作原理是用电动机驱动系统中的滚筒不断转动,圆筒中的特有结构将零件拾取,当滚筒转到顶部时,零件自动掉落到传送机构导轨上,导轨通过倾斜或振动设计,将工件输送到指定位置[6]。该供料系统主要优点在于可以完成较大零件的供料,并且装置成本低,但其与振动盘供料类似同样会对零件产生损伤,也具有较大的噪声。

图2 振动盘示意图

3)提升式料仓供料。提升式料仓供料系统主要用于螺钉、金属弹片等小零件的供料,相对于前面提到的振动供料和滚筒式料仓供料,由于零件在供料过程中碰撞少,所以对零件的损伤比较小。提升式料仓供料系统的原理是:采用电动机或者气缸将料仓内的物料通过多级抬升阶梯运送到出料口,上料方式简单,系统稳定性好,主要结构形式如图4所示。其主要缺点是对于复杂零部件无法按照既定的方向排列运送,需要增加额外的大量外部机构,所以主要用于螺钉特别是大长径比螺钉等结构特征简单的零部件供料。

4)托盘供料。托盘供料是一种最为传统的供料方式,目前手工生产线大部分金属零部件供料都采用这种方式,该供料方式运用到自动化生产线需要增加大料的自动化配套设施,诸如上料机器人、托盘回收机构、托盘输送机构、视觉系统、定位机构等。虽然托盘供料方式改造成本较高,且占地空间较大,但其灵活性和柔性同样受到许多自动化生产线的青睐。

综合分析上述4种常见的供料方式,并按照回液阀芯自动供料系统设计技术要求,上述供料方式在原理和结构上都有一定的局限性,无法满足系统的设计要求,所以需要综合考虑上述设备的优缺点,重新设计一套自动供料系统。

图3 滚筒式料仓

图4 提升式料仓

3 总体结构设计

基于上述各供料系统的缺点和设计技术要求,特别是供料过程不得对零件及密封锥面造成额外的损伤和满足供料节拍和兼顾装配精度的要求,本文就回液阀芯自动供料设计了一套旋转分度顶升供料系统,总体结构如图5所示。该系统主要由三个部分组成:物料旋转系统(凸轮分度系统、旋转盘和物料载体模块),顶升系统(顶升电缸、下限位传感器和定位传感器)及上料系统(夹取系统和平移电缸)。物料旋转系统主要用于物料间隔分度供料,共有16个工位,每用完一个工位的物料分度盘旋转一个工位,将下一个工位的物料提供给顶升系统;顶升系统主要作用为将旋转系统提供的物料按节拍单件向上推送,每次将一件回液阀芯工件推送到定位传感器感应的指定位置;上料系统将顶升系统提供的指定位置的回液阀芯利用平移电缸上的气动三爪夹取,然后平移电缸将回液阀芯在指定位置蘸取润滑油后装配到生产线工件内,完成一个供料工艺流程。

该旋转分度顶升供料系统不仅满足了设计技术要求,还具有以下几个方面的优点:1)采用机械式的凸轮分度结构,定位精度高,可靠性高;2)采用多传感器进行定位及工件检测,保证了装配产品的方向合格率;3)系统为模块化设计,可以实现与生产线的快拆快装;4)系统运行过程噪声在40 dB以下,不仅满足国家标准,还保护了操作人员的职业健康。

图5 旋转分度顶升供料系统

4 关键结构设计

4.1 凸轮分度系统设计

凸轮分割器的设计是该自动供料系统的关键,本文设计选用中空法兰盘输出精密凸轮间歇分割器,其工作原理是输入轴上的球形凸轮(弧面凸轮)与输出轴上带有均匀分布滚针轴承的从动轮无间隙垂直啮合,弧面凸轮轮廓面的曲线段驱使从动轮上的滚针轴承带动输出轴转位,直线段使分割器静止,并定位自锁。通常情况下,球面凸轮旋转一圈,输出轴便完成一个转位和一个停顿的分度过程[7]。凸轮分割器具有定位精度高、使用寿命长等优点,一般单导程间歇分割器分度精度达到±30″,该系统采用的为双导程分割器,分度精度为±60″,中空法兰盘设计节省安装空间,更利于上方旋转盘、工件和传感器等辅助装置的安装。

除了凸轮分割器本体的选型设计,凸轮分度系统设计的另外一个重要方面为输入轴驱动电动机的设计,其中关键是输入轴旋转电动机功率的计算。本文设计物料旋转部分的旋转盘半径R1=300 mm,厚度H=16 mm,旋转盘材料为Q235A,工件位置半径R2=330 mm,每工位满载情况下工件总质量m1=2 kg,每工位夹具质量m2=0.5 kg,旋转系统共含有16个工位,凸轮分割器导程数m=2,设计每工位旋转时间T1=1 s,静止时间T2=1/3 s,系统输入轴转速为n=45 r/min,选定旋转系统的电动机为三相异步电动机,额定电压220 V,根据上面各设计参数,计算驱动电动机最小输出功率如下[8]:

凸轮分割器驱动角为θ=360°·[T1/(T1+T2)]=270°;旋转盘质量为W0=π·R21·H·ρ1= 35.27 kg,其中,ρ1=7.8 g/cm3;工件总质量为W1=16m1=32 kg;工位夹具质量为W2=16m2=8 kg。

由此可以得到旋转盘转动惯量J0、工件转动惯量J1和工位夹具转动惯量J2分别为:

则总转动惯量为J=J0+J1+J2=5.94 kg·m2。

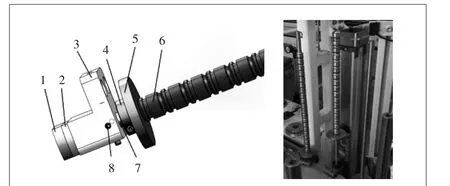

4.2 物料载体模块设计

根据设计要求,工件人工补料间隔时长在2 h以上且不得停机补料,另外系统需具有缺料报警功能。为满足上述要求,设计图6所示的物料载体模块,该模块由两个部分组成:1)由底板、直线轴承、本体和球头柱塞组成的基体部分通过螺栓连接固定在旋转盘上,随旋转系统旋转盘运动,系统设计共可以搭载16个模块;2)由限位块、托块和柱体组成的活动部分为物料载体模块主体部分,在操作工人每次更换物料时,只需要将此部分快速插入到基体部分即可,无需对供料系统进行停机,更换物料时间在5 s以内,对生产节拍不产生影响。

模块设计的两个关键部件为物料载体模块内的直线轴承和球头柱塞。直线轴承安装在本体内,主要起到定位作用,保证快速更换物料后,物料仍然能够满足夹取系统的拾取精度要求。工装一共设计有3个球头柱塞,选取的球头柱塞内部带弹簧,能够对柱体产生一定的保持力而又不会导致柱体无法拔出,满足快速更换成组回液阀芯的要求。根据生产节拍及系统满载物料情况下的计算,该设计满足间隔2 h进行补料的要求。

物料载体模块顶部对应设计有红外传感器检测系统,每次顶升气缸往上运动一个位置,回液阀芯工件到达检测位,红外传感器会检测工件有无,如果测量输出信号为“1”,代表此处存在工件,系统信号传送给平移电缸夹取工件,如果测量输出信号为“0”,代表此处无工件,系统信号传送给顶升气缸,顶升气缸向上运动一个位置,如此循环。假如直到顶升气缸上限位仍未检测到工件,则顶升气缸下移到原始位,与下限位传感器进行冗余分析后,分割器旋转一个工位,如此循环3个转动工位(工位数量可在实际运行中根据工况进行调整),上端检测传感器仍输出为“0”,则系统缺料报警,提示操作人员进行补料。

图6 物料载体模块

旋转分度顶升供料系统现场实际运行情况如图7所示。

5 结 论

旋转分度顶升供料系统解决了液压阀芯零件自动供料容易对产品造成损伤的问题,并且实现了零件安装面的100%合格。该系统属于液压阀芯自动装配生产线的一部分,生产线已于2018年4月投入使用,系统运行情况稳定,达到了最终的设计要求。通过对该系统的研究与设计,为精密液压产品自动化生产提供了参考依据。

图7 旋转分度顶升供料系统实际效果