六工位自动送料压片机设计与实现

2020-07-14杨益洲周益军李小忠张兆东李红岩

杨益洲,周益军,李小忠,张兆东,李红岩

(扬州市职业大学机械工程学院,江苏 扬州 225012)

避雷器芯片在新型避雷设备中起着重要作用,芯片质量的高低决定着避雷的效果。一般避雷器芯片形状为圆形,直径为24±0.1 mm,单个芯片质量为5.8±0.1 g,厚度为4.2±0.3 mm[1]。其生产过程主要包括搅拌、冲压、烘干3个主要工序,其中冲压工序是整个生产过程中尤为重要的一道工序[2],因为完成冲压后芯片尺寸和质量要满足上述要求。传统的避雷器芯片冲压生产设备需要手工操作,生产效率低,芯片质量不稳定。为提高避雷器芯片生产效率,确保芯片质量,需研制一款全自动压片机,解决避雷器芯片的批量生产问题。

尽管已有研究人员研发了各种避雷器芯片生产设备,但都存在大批量生产时合格率不高等问题,难以满足实际需要,因此必须设计新的避雷器芯片生产设备,以满足大规模生产的需要[3]。本文设计的六工位自动送料压片机通过调节油缸行程来改变避雷器芯片的厚度,提高了产品的合格率,降低了工人的劳动强度,使企业的效益得到了明显的提高。

1 六工位自动送料压片机机械设计

根据避雷器芯片的形状和生产要求[4-5],六工位自动送料压片机采用4层结构,如图1所示。第一层为油缸及支架组成的油缸结构;第二层为工作台,一共有6个工位;第三层为分度旋转机构,主要由伺服电机通过同步带带动工作台旋转;第四层为液压泵站,为整个工作台提供动力。

图1 压片机整体结构

压片机工作台设计有6个工位[6-8],6个工位沿工作台周向间隔60°均匀分布,如图2所示。伺服电机通过同步带降速增扭后驱动工作台转动,并在加料和压铸作业时相应地停止几秒。控制器发出脉冲信号驱动伺服电机控制工作台的旋转角度,确保工位转换准确。自动称重单元对加料量进行控制(5.8±0.1 g)。芯片的生产过程为二次压铸,先由10 t油压机进行压铸[9-10],工作台旋转后再由30 t油压机进行压铸,经过两次压铸后芯片成型。

图2 工作台结构

2 控制系统的设计

2.1 硬件配置

根据六工位自动送料压片机系统的控制及工艺要求,为保证设备在运行过程中的可靠性,采用可编程逻辑控制器(PLC)进行控制[11]。控制系统配置的PLC为台达DVP40EC PLC,该PLC的两个高速接口连接两个控制电机[12-13]。旋转电机采用台达ASDA-B2系列的ASMT-50M250X电机,功率为2 kW。为了使料顺利从料槽落下来,采用24 V的直流电机作为振动电机,在开始压料前振动电机先工作20 s。

2.2 控制系统的构成

控制系统结构如图3所示。PLC接收外部的输入信号,通过程序进行逻辑控制与顺序控制,最后输出脉冲信号与开关量信号,实现伺服电机与油缸的驱动,完成压片机油缸的上升与下降。电机的旋转角固定,以保证压片机循环自动压片。

对于工作台旋转行程的精准控制是由PLC通过高速脉冲接口发出脉冲,伺服电机驱动器把脉冲数和脉冲频率转化为伺服电机的角位移和角速度实现的。伺服电机通过同步带带动主轴的转动完成压片机的精准转动,同步带的转动比为4∶1。整个工作台有6个工位,相邻工位之间的角位移为60°。

图3 控制系统结构

2.3 控制软件的设计

2.3.1PLC地址分配

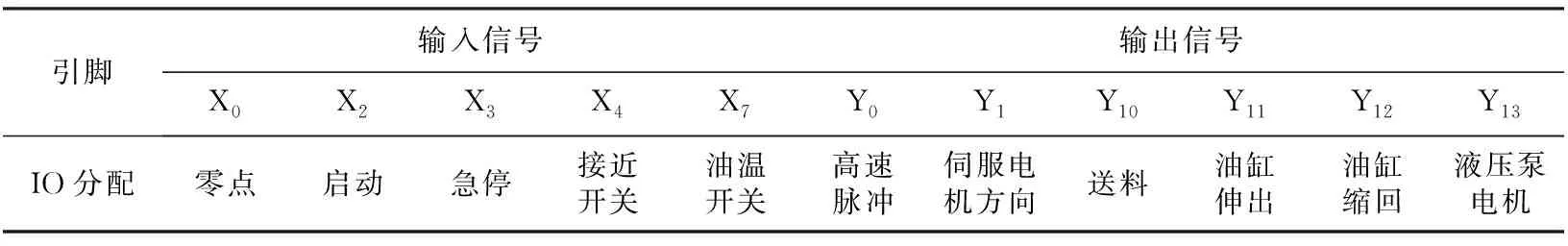

PLC地址的分配及相关功能具体见表1。

表1 地址分配表

2.3.2PLC程序设计

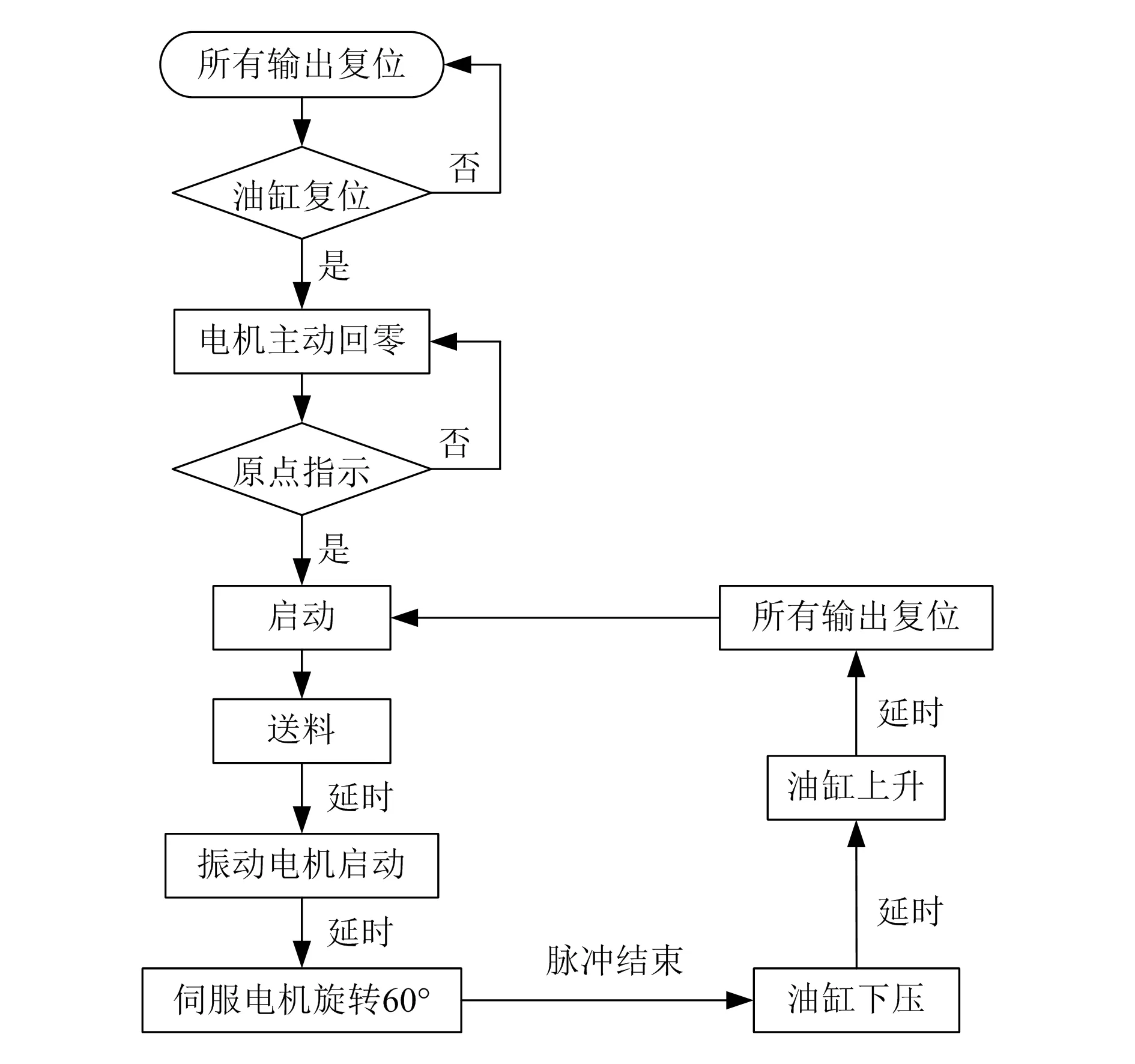

六工位压片机工作过程主要包括工作台旋转、油缸精准上下、振动电机振动等,流程如图4所示。控制器上电后所有油缸复位,回到初始状态,电机主动回零;按下触摸屏上的启动按钮,送料机送料,振动电机振动,工作台旋转60°,然后油缸下压并保压,最后油缸上升。根据工作台旋转角度精度要求高、油缸精准上下的需求,采取顺序控制功能图的编程模式(SFC)来编写顺序梯形控制图,所有需要设置的参数主要包括电机旋转速度、油缸上下的时间、振动电机所需的时间等,都在触摸屏上设置。

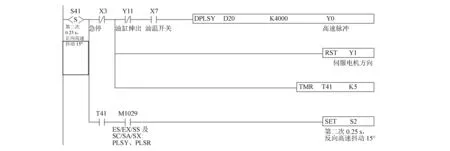

工作台旋转及油缸冲压顺序梯形控制图如图5所示,图中DPLSY为高速脉冲指令,DPLSY D20 K4000 Y0的含义为以D20个脉冲的速度输出4 000个脉冲,电机旋转240°,则工作台旋转60°。SET Y11和RST Y12的作用是控制油缸的下降并保压,保压到指定时间后油缸上升。

图4 压片机流程图

图5 工作台旋转和油缸冲压顺序梯形控制图

3 结束语

为克服以往压片机压片效率低下以及称重不准的不足,本文设计制作了以台达DVP40EC PLC为控制器的六工位自动送料压片机,该机设计合理、操作简单、自动化程度高,运行过程中具有较高的可靠性与稳定性,按下启动键后不需要人员的干预,实现了自动压片的目的。制品在实际应用中,避雷效果明显高于同类产品。经过测试中心的检测,制品的合格率约为98%。该设备通过简单的改造可以应用于其他生产企业如医药类公司压制药片等。