厚大破碎矿体采场矿岩冒落规律及影响因素研究

2020-07-14李晓斌勒治华李新成

李晓斌 勒治华 樊 硕 李新成

(1.中冶沈勘秦皇岛工程设计研究总院有限公司,河北秦皇岛066004;2.东北大学资源与土木工程学院,辽宁沈阳110819)

我国金属矿产资源的特点是规模较小、开采成本较高、市场核心竞争力弱。研究结果表明,大型金属矿山采矿成本的30%~60%与岩体破碎有关。通过研究矿岩冒落的规律,调控采动应力诱导矿岩自然冒落,实现利用地压破碎岩体,可大幅度节约采准工程量与落矿费用,由此大幅度降低生产成本并提高生产效率,从而为国内金属矿山高效开采提供一条新的思路[1]。

近年来,人们逐渐认识到构造应力对采场上覆岩层移动起重要作用。王军等[2]利用FLAC3D数值模拟软件、理论分析等方法对不同构造应力场中采空区上覆岩层的破坏规律进行研究,结果表明随侧向应力的增加,上覆岩层塑性区高度和体积先减小后增大;范广勤等[3]研究了在地应力较高的情况下矿岩冒落区域的轴比(或纵横比)与原始岩体的应力场的侧压力系数成正相关关系,研究发现,拉底的大小、形状和布置,以及切帮和预裂工程的存在,都直接影响岩体的崩落。徐腊明[4]利用三维有限元数值模拟程序ADINA模拟了程潮铁矿拉底和割帮工艺作用下矿体的应力分布,在此基础上,优选出合理的拉底方案。

影响矿岩可冒性的因素有很多,主要包括矿岩的强度、岩体结构面特征、地应力的相对大小、采场结构参数等,本项目重点研究地应力与采场结构参数对矿岩冒落的影响。为实现借助拉底等工程因素诱导矿岩应力发生改变,利用地压破碎岩体的目的,就需要深入研究“破碎厚大矿体采场矿岩冒落规律”这一科学问题,这对于合理确定诱导冒落工程,充分利用地压,实现低成本、高效率采矿,具有重要的理论价值和实际意义。

1 矿岩冒落数值模型

1.1 矿岩冒落的FLAC3D系统

FLAC3D是基于连续介质力学理论的数值分析方法,虽然岩体中会产生塑性区,但岩体不会发生冒落,不能模拟冒落的整个过程。为了模拟矿岩的冒落过程,引入了人为的假定。在FLAC3D数值模型中,如果数值网格的单元位于拉底空间的上部塑性区中,且该单元中存在拉应力,则认为该单元在重力的作用下可以冒落,利用FLAC3D的建模命令,该单元被杀死(“NULL”掉),被NULL掉单元的模型又处于非平衡状态,再次进行迭代计算,计算平衡后如果塑性区内依然有拉应力单元,则重复该过程,直至模型中不再出现拉应力区、平衡为止,计算停止。以此来近似模拟矿岩冒落过程。在计算过程中很难做到塑性区内完全不存在拉应力,所以在塑性区内基本无拉应力即可将计算停止。具体计算步骤如图1。

1.2 矿岩冒落本构关系

研究表明,利用自然崩落法开采矿石时,矿岩冒落以拉伸破坏为主,因此采用拉伸准则描述冒落矿岩。实际上,利用自然崩落法开采矿岩体质量均稍差,在冒落过程中采场边帮围岩也会发生剪切破坏,但由于堆积在采场内的冒落矿岩散体支撑作用,往往导致剪切片帮破坏并不明显。但采用FLAC3D模拟时并不能考虑该作用,因此选用基于摩尔—库伦准则的理想弹塑性模型描述采场围岩,围岩可以发生屈服,但并不降低承载力[7]。在两个准则中,拉伸准则优先。

实际上,到目前为止,还没有一种数值模拟方法,可以完整地模拟矿岩冒落、堆积、并对采场边帮起到支撑作用的全过程。本研究利用FLAC3D模拟矿岩冒落也是在一些假定条件下实现的。

(1)拉伸破坏准则

式中,σ3、σt分别为岩体受到的拉应力与岩体的单轴抗拉强度。

(2)摩尔—库伦破坏准则

式中,σ1、σ3分别是最大和最小主应力;c、φ分别为黏聚力和内摩擦角。当fs>0时,材料将发生剪切破坏。

1.3 数值计算模型与参数

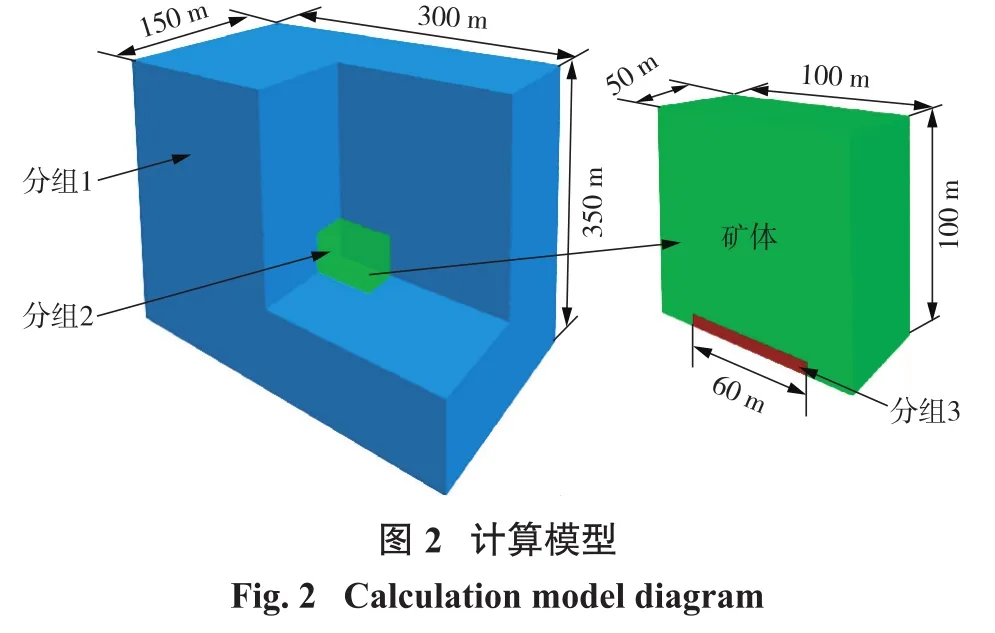

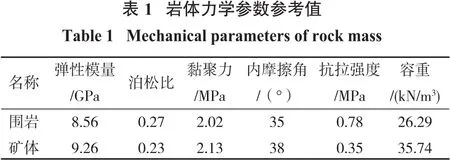

由冒落拱理论可知,矿体埋藏深度、侧应力以及冒落拱跨度等因素是影响矿岩冒落高度的重要因素。基于上述FLAC3D的数值模拟方法和矿岩本构关系,对不同埋藏深度、不同侧压力系数、拉底形态及采场尺寸参数条件下的矿岩冒落规律进行了数值模拟研究。各种工况条件的数值计算模型略有不同,现以矿体埋藏深度对矿岩冒落的影响为例,简要介绍其数值计算模型以及矿、岩参数。建立三维数值模型如图2所示,数值模型长300 m,宽150 m,高350 m。模型共分3个部分,分组1为围岩部分、分组2为矿体部分,分组3为拉底部分。矿体部分长100 m,宽50 m,高100 m。矿体部分的底部距离模型底部50 m,保证其不受边界效应的影响。岩体力学参数如表1。

2 数值模拟方案及边界条件设计

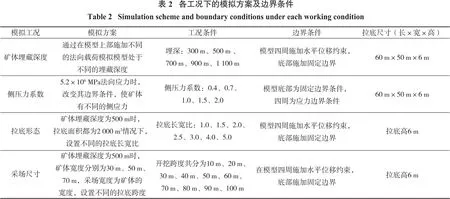

数值模拟分析了矿体不同埋藏深度、不同侧压力系数、拉底形态及采场尺寸参数4种工况条件下矿岩冒落规律。各工况条件下的模拟方案、边界条件和拉底尺寸等如表2。

数值计算过程中矿岩冒落达到稳定状态判定:以矿体埋深700 m计算分析为例,如图3所示,过拉底区域中心点,沿矿体长度方向的截面,可以看出,在将塑性区开挖3次之后形成的冒落拱,拱线的上方基本无拉应力,可以判定冒落拱达到稳定状态。其他工况条件下矿岩冒落是否达到稳定状态判定完全相同。

3 矿岩冒落规律分析

3.1 矿体埋藏深度对采场矿岩冒落的影响

各埋藏深度矿体拉底后矿体冒落部分如图4所示,其中下部区域为拉底部分,上部区域为塑性区部分。

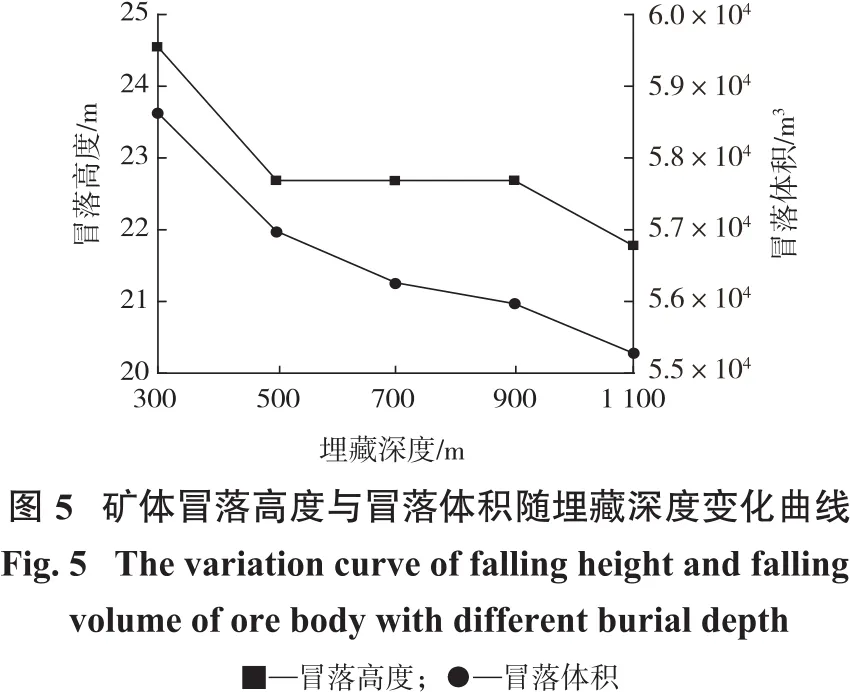

图5为矿岩冒落高度和冒落体积随矿体埋藏深度变化曲线。可知,矿岩的冒落高度和冒落体积随着埋藏深度的增加而减小,但减小幅度均较小。因此,在实际生产中,对于厚大破碎矿体,小埋深反而有利于矿岩的冒落;矿体埋深较大时,可通过割帮等诱导工程使矿体水平应力减小,促进冒落拱的发育。同时矿体埋深较大时应注意冒落过程的片帮现象,制定合理的拉底范围,以免矿体开采过程中上下盘围岩的片帮,造成矿石贫化率增加。

3.2 侧压力系数对采场矿岩冒落的影响

不同侧压力系数下的矿体冒落部分如图6所示,图中下部为拉底区域,上部为冒落部分。发现侧压力系数为0.4时冒落拱发育最好,矿体冒落高度与冒落体积在5个方案中最大。

矿体的冒落高度和冒落体积随侧压力系数变化如图7所示,矿岩的冒落高度和冒落体积的变化趋势基本一致。当侧应力系数从0.4增加到1时,矿体的冒落高度仅减小了15.7%,但是矿体的冒落体积却减少了43%,表现出在这一过程中冒落拱的发育变差。侧压力系数超过1后,冒落高度保持稳定,冒落体积出现缓慢增长。

在实际生产中,如果矿体的侧应力较大,拉底完成后片帮问题会较为严重,应合理规划拉底的范围。因此,若使上赋矿岩冒落得更加充分,可以通过切帮等辅助工序来尽可能降低矿块的侧应力,从而达到使冒落高度和冒落体积增加的目的。

3.3 拉底长宽比对采场矿岩冒落的影响

图8为不同拉底长宽比条件下矿体冒落部分,下部为拉底区域,上部为上部塑性区。由塑性区分布图可知,拉底形状不同,各冒落拱的形状差异较大,冒落高度随着拉底长宽比的增大而逐渐减小。

图9为矿体冒落高度和冒落体积随拉底长宽比变化曲线,矿体的冒落高度和冒落体积随拉底长宽比增大均呈现逐渐减小趋势。拉底形状为正方形时(长宽比为1),冒落高度和冒落体积达到最大,然而,在拉底长宽比为2时,冒落体积有小幅度的增加。因此,在拉底设计时应考虑拉底形状为正方形(长宽比为1),在地质条件或开采条件的约束下,拉底的长宽比最好不大于2。

3.4 采场尺寸参数对矿岩冒落的影响

如图10所示,随着拉底跨度的增加,采场冒落高度在前期增长较快,拉底的跨度接近拉底宽度时,冒落高度的增长趋势开始减缓,随着拉底跨度的持续增加,矿体的冒落高度保持稳定。拉底跨度较小时,不同宽度的矿体冒落高度较为接近,随着拉底跨度的增加,30 m宽度矿体的冒落高度增长速度首先降低下来,50 m和70 m宽度的矿体的冒落高度增长速率在拉底跨度不断增加的过程中也相继降低,最后都趋于稳定。图11为不同矿体宽度的矿岩冒落高度与采场拉底跨度比值(高跨比)随拉底跨度变化曲线,从图中可以看出,拉底跨度相同时,高跨比随矿体宽度的增加而增加。相同宽度的采场,高跨比随拉底跨度的增加而减小。

4 结 论

以FLAC3D数值模拟软件为工具,研究矿体在不同地质条件和结构参数条件下的冒落规律,利用所得到的冒落规律指导生产。主要结论如下:

(1)矿体在不同地质赋存条件下呈现不同的冒落规律。拉底条件相同,埋藏深度增加矿岩冒落高度,冒落体积略有减小,但总体变化不大;冒落高度随侧压力系数的增加呈现先减小后趋于平衡,冒落体积先减小后略有增加,侧应力系数为1时,冒落高度和冒落体积最小。

(2)拉底面积相同,拉底长宽比越大,矿体冒落高度和冒落体积越小。因此在设计拉底形状时,矿体拉底的长宽比应最好小于2,保证拉底后有足够的冒落高度和冒落体积,以减小冒落辅助工程的工作量。

(3)采场尺寸确定后,冒落高度随拉底长度的增加而增大,增长速度随拉底长度的增加而逐渐减小,最后冒落高度趋于平衡。如果是厚大矿体,矿块尺寸设计时适当增大矿块的宽度以增加冒落高度和冒落体积。