超高压位移随动式二通比例插装阀结构参数设计

2020-07-14蒋东廷薛雄伟

李 昊,蒋东廷,田 月,薛雄伟,姚 静

(1.燕山大学 车辆与能源学院,河北 秦皇岛 066004; 2.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

在液压系统中,当压力超过32 MPa时,通常就称为超高压[1]。超高压液压系统具有重量轻、体积小、功重比大等优点,是液压系统未来的发展方向之一[2-3],在要求功重比大或特殊工艺的领域有所应用,主要集中于大吨位压机、石油化工等特殊领域。目前,力士乐研制了42 MPa的插装阀,奥盖尔公司研制了50 MPa和70 MPa两个系列阀产品,成功应用于各类超高压系统,包括压机、注塑机等。国内也重视超高压控制元件的研发,并列入国家强基计划,支持国内的企业与高校等研究机构展开样机的研发。

关于国外企业对超高压插装阀设计的相关资料,并未找到相关的报道。国内机构对超高压控制元件的研究与生产集中于小流量领域,包括结构设计、建模分析、密封分析等方面[4-9];对插装阀的研究主要集中于常压工况下,包括对阀口通流进行流场分析,得出对流场的影响规律和流体对阀的作用力,提出合适的阀口结构[10-12];对插装阀的建模、结构设计和结构优化等方面的问题也有研究[13-19]。但以上研究都应用于常压工况。

比例插装阀按照反馈形式可以分为4类,分别为位移-电反馈、位移-力反馈、位移-液压反馈和位移随动式。对比上述四种结构的插装阀,发现位移随动式的结构可以实现先导部分与主阀芯分离,使先导的控制效果受主阀部分的影响较小,适用于超高压大流量的结构。所以本研究选用位移随动式结构的比例插装阀进行超高压工况下的设计。

因此,将以63通径位移随动式超高压比例插装阀为研究对象。首先,根据强度理论确定主阀部分的阀套尺寸,详细分析主阀芯上三角形节流口的通流面积,确定主阀芯的外形尺寸,并根据响应时间指标确定主阀芯上的固定节流口和可变节流口尺寸;然后对先导部分进行受力和运动状态分析,确定先导活塞的结构尺寸及内部导油孔尺寸,并给出先导阀选取原则。研究结果可以为同类结构阀的设计提供一些理论参考。

1 超高压二通插装阀简介

1.1 位移随动插装阀结构

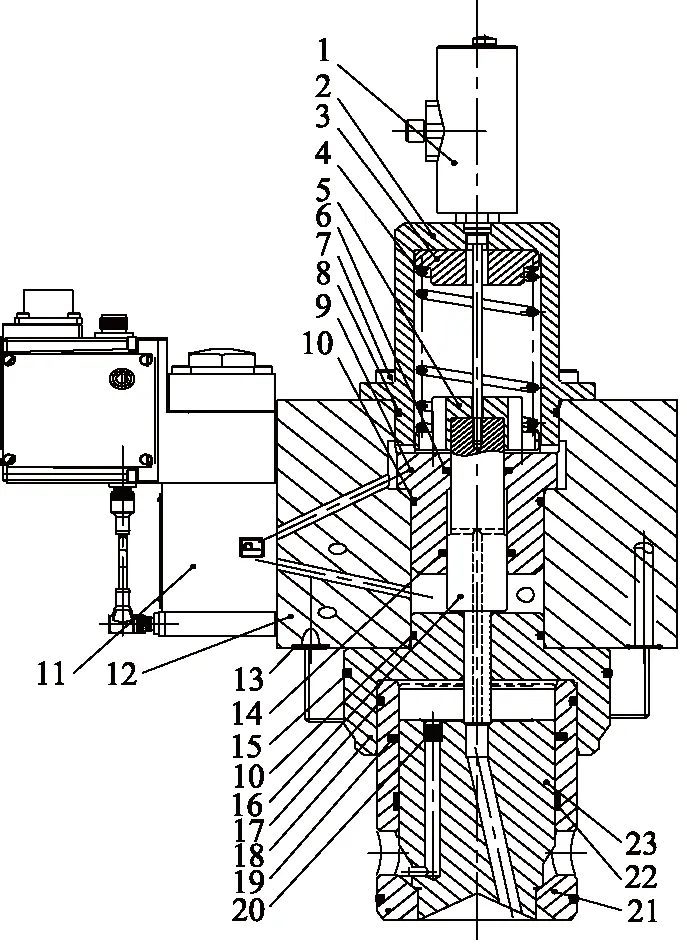

以位移随动式结构的比例插装阀为设计对象,插装阀结构如图1所示。

主要零部件包括位移传感器、上盖、上弹簧座、弹簧、下弹簧座、导套、先导伺服阀、盖板、先导活塞、过渡套、阻尼塞、阀套、导向环、主阀芯等。先导部分由伺服阀控制,上侧加位移传感器与先导阀形成闭环,控制导杆的精确位移。主阀则是由导杆与主阀芯构成的B形半桥液压回路。主阀芯上包括1个固定液阻,主阀与导杆之间形成1个可变液阻。通过导杆的移动破坏液阻的平衡实现主阀芯的跟随移动。先导部分与主阀部分结构通过间隙密封实现了高低压的分离,可以实现低压源对高压的控制。

1.位移传感器 2.上盖 3.上弹簧座 4.弹簧 5.下弹簧座 6、8、10、13、14、15、17、19.密封圈 7.上盖螺钉 9.导套 11.先导伺服阀 12.盖板 16.先导活塞 18.过渡套 20.阻尼塞 21.阀套 22.导向环 23.主阀芯图1 插装阀结构图

1.2 工作原理

根据液压的桥路理论,位移随动式插装阀先导部分为典型的阀控缸结构,主阀部分的油路实质为B形半桥结构,其原理如图2所示。

图2 位移随动式插装阀原理图

主阀芯的运动是靠控制先导活塞移动改变B形半桥中的可变液阻而实现的。给定先导活塞向上的位移,可变液阻R2阻力值变小,通流能力增强,控制腔压力pC变小,主阀芯受到向上的合外力开始向上运动。随主阀向上运动,可变液阻的阻力值再次变增大,控制腔压力pC升高,主阀芯受力达到新的平衡并停止运动,实现主阀芯的开启与位移控制。同样,先导活塞向下运动使可变液阻R2阻力值变小,控制腔压力pC升高,主阀芯受到向上的合外力开始向上运动,实现主阀芯的关闭动作。此外,关闭过程中,当先导活塞运动较快,且先导活塞与主阀芯之间的距离较小时,会出现先导活塞位移小于主阀芯位移的趋势,由于机械结构的限制,先导活塞的位移不能小于主阀芯,所以会出现先导活塞推动主阀芯一起运动的工况,此时可变节流口会完全关闭。

1.3 性能指标要求

本阀应用于70 MPa超高压的系统控制中,阀的控制部分为普通比例阀,所以需要低压的系统进行外控。同时,参考同类通径阀的通流能力与响应时间等参数,最终确定此阀的设计指标参数为:

额定压力:70 MPa

先导压力:14 MPa

公称通径:63 mm

响应时间:80 ms

通流流量:1900 L/min (0.5 MPa压降)

2 主阀结构参数确定

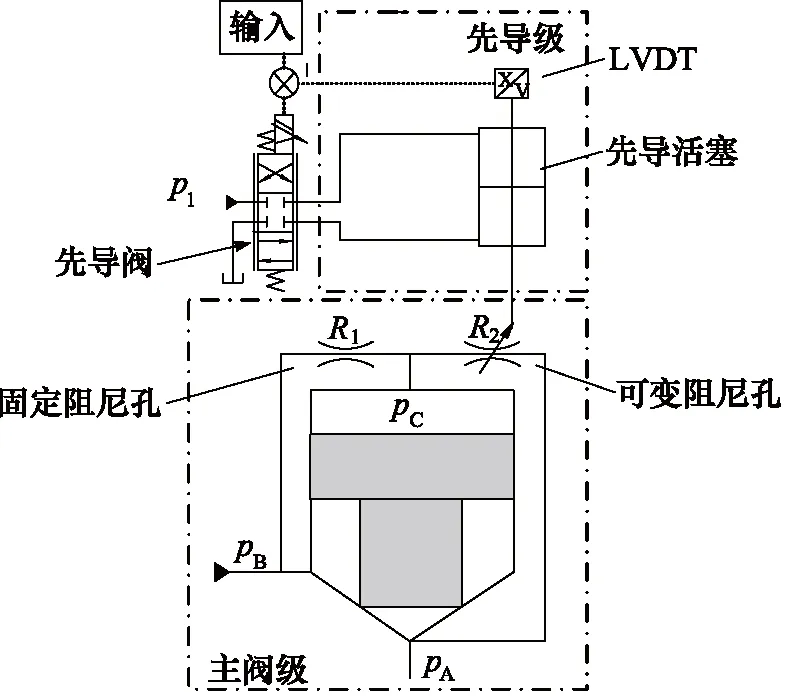

为保证主阀小开口条件下的稳定性与小流量的可控性,主阀芯上选用大三角口的开口形式。主阀部分的装配图,如图3所示。主要确定尺寸包括过渡套外径d1、阀套外径d2、阀套内径d3、阀套小径d4、阀芯上固定节流孔d5和可变节流孔d6。

图3 主阀芯部分装配图

2.1 阀套结构参数

本阀安装符合标准GB/T 2877,因此,为保证阀的通用性,导套与过渡套的外形尺寸d1,d2可以由阀块插装孔的结构确定。

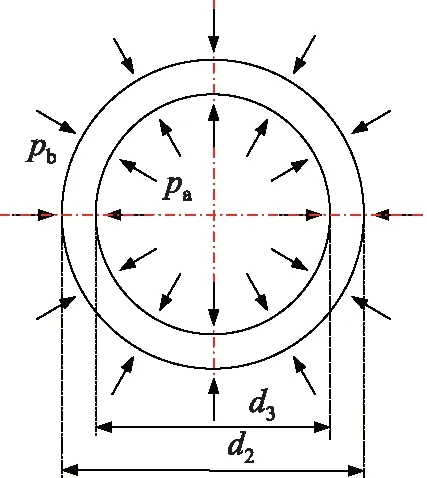

插装阀安装后与阀块的底部留有一定的间隙,阀套在轴向方向可以进行变形与移动,所以在此方向上不受力。阀套工作在最高70 MPa的压力下,阀套应力最大的工况为阀套外侧受到最高压力、内侧零压工况。阀套在薄弱位置的受力示意图如图4所示,其中pb=70 MPa,pa=0。

图4 阀套受力示意图

根据材料力学知识,当阀套受到外侧压力时,阀套上任意位置的轴向应力与切向应力分别为:

(1)

(2)

式中,a—— 阀套内径(d3/2)

b—— 阀套外径(d2/2)

r—— 阀套上任意位置半径

qb—— 阀套外侧压力

根据材料力学中的第四强度理论可得最大应力为:

(3)

可以看出当r=a时,阀套上的应力达到最大,此时的最大应力值为:

(4)

将材料的许用应力、阀套内外压力和阀套外径等已知条件带入式(1)~式(4),可得阀套内径尺寸d3。

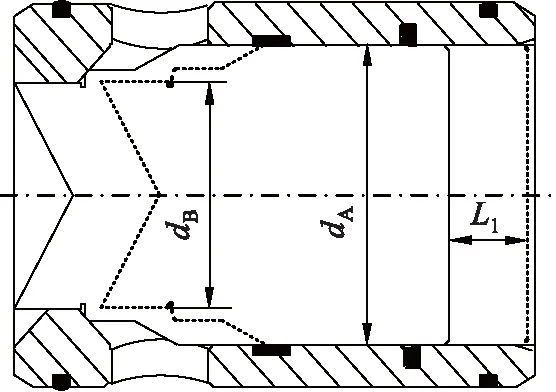

2.2 主阀外形结构参数及行程尺寸

本小结将确定阀芯行程L2、大径dA和小径dB尺寸。主阀芯运动的上下极限位置距离为主阀芯的行程,其运动位置与外形尺寸如图5所示。

图5 阀芯阀套图

主阀芯与阀套为间隙配合,两者主尺寸大小相同,即主阀芯的大径与阀套的内径大小相同:

dA=d3

(5)

插装阀主阀口的通流方程为:

(6)

式中,Cd—— 阀口通流系数

q1—— 阀口通流流量

Az—— 阀口通流面积

ρ—— 液压油密度

Δp—— 阀口压降

由上述式(6)求得插装阀理论最小通流面积。为保证阀口下侧的面积(即阀芯小径处面积)大小不影响通流,取其面积A2大于理论最小通流面积Az的1.5倍,即:

(7)

由式(5)和式(6)分别可以计算阀芯的大径dA和小径dB尺寸。

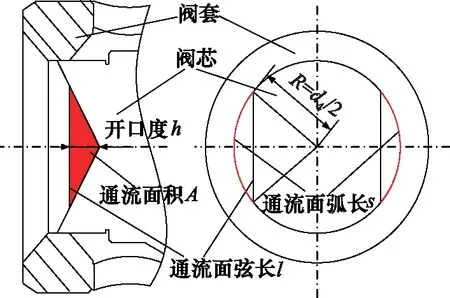

为实现小开口的可控性,减小流量突变产生冲击,同时为了保证阀芯大开口的通流能力,主阀芯上选用120°的三角形作为异形阀口。阀口的开度与阀口通流面积的关系分为两部分,分别是三角弧形开口阶段与全圆周开口阶段。主阀口通流面积示意图如图6所示。

主阀芯底端脱离阀套之前为三角弧形开口,与阀芯底端脱离阀口以后为全圆周开口,利用几何关系可以得到通流弧长s与开口度大小的关系如下式:

(8)

式中,s—— 通流弧长

R—— 阀芯小径的半径(d4/2)

h—— 阀芯开口度

图6 主阀芯通流示意图

所以通流面积变化的微元为:

dA=s×dh

(9)

通过对上述微元的积分,可得阀口通流面积变化与阀口开度关系:

(10)

式中,A为插装阀主阀芯通流面积。

把已知的数据与流量的要求带入式(8)~式(10)进行求解,可以确定阀芯最大行程L1尺寸。

2.3 固定节流孔结构参数

主阀芯上节流孔结构如图7的剖面图所示。

图7 阀芯结构图

关闭过程中,先导杆先向下运动,可变节流孔变小甚至关闭,此时可变节流口不通油。油液通过固定节流口进入控制腔,推动阀芯向下运动。加速阶段为控制腔压力最高,此时的流量最小,所以为极端条件。选用加速下降阶段,且可变节流口处于无油液通流状态为设计条件进行考虑。

(11)

式中,a1—— 阀芯加速阶段的加速度

x—— 阀芯的行程

t—— 阀芯的响应时间

此时阀芯受力公式可表示为:

paAa+pbAb-pcAc+Ff=ma

(12)

式中,pa,pb,pc—— 分别为阀口回油口压力、进油口压力和控制腔压力

Aa,Ab,Ac—— 分别为pa,pb,pc的作用面积

Ff—— 阀芯所受摩擦力

m—— 阀芯质量

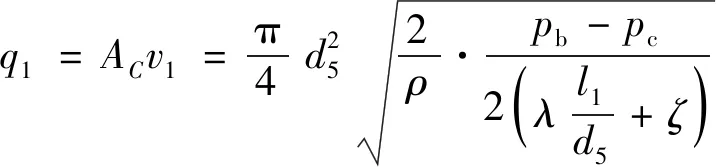

这时阀芯所需的流量与管路通流能力相同,管路通流过程中存在着局部阻力损失和沿程阻力损失两种,所以可以表示为:

(13)

式中,q1—— 节流孔R1通流流量

d5—— 节流孔R1的直径

ρ—— 油液密度

λ—— 沿程阻力系数

ζ—— 局部阻力系数

v1—— 阀芯下降的最大速度

把已知的数据与开启时间带入式(11)~式(13)进行求解,可以确定阀芯上固定节流孔d5的尺寸。

2.4 可变节流孔结构参数

开启过程中,先导杆先运动,运动速度快于主阀芯。控制腔油液通过可变节流孔排出,此时可变节流孔发挥主要作用。由此确定这部分节流孔的尺寸,开启时间80 ms,假设运动过程为先加速后减速的过程则,加减速度的加速度为恒值。阀芯的加速度与最大下降速度与上述分析一致,受力计算公式等同式(11)、式(12),不再重复写出。

此时的管路为一条直线,所以仅存在沿程能量损失,管路的通流能力为:

(14)

式中,q2—— 可变节流孔R2通流流量

d6—— 可变孔R2的直径

把已知的数据与关闭时间带入式(14)进行求解,可以确定阀芯上可变节流孔d6的尺寸。

设计计算参数和主阀结构参数分别如表1和表2所示。

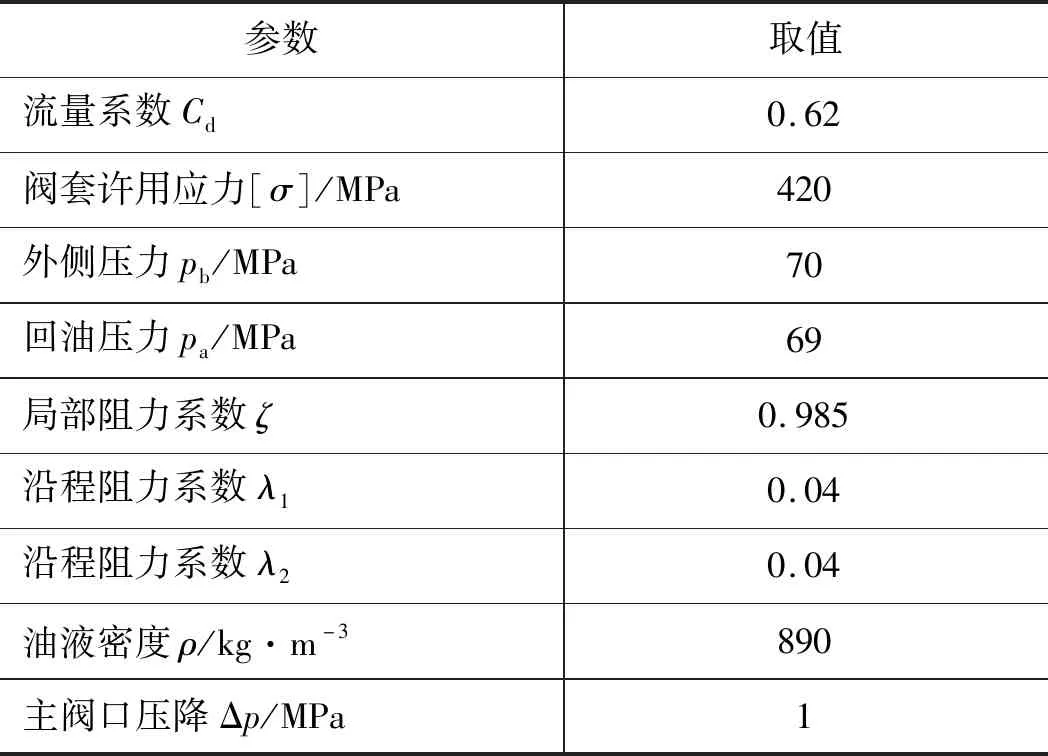

表1 设计计算参数

表2 主阀结构参数 mm

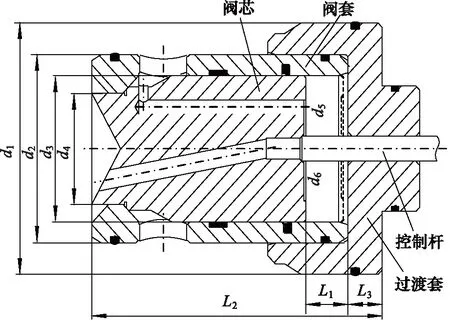

3 先导部分结构参数确定

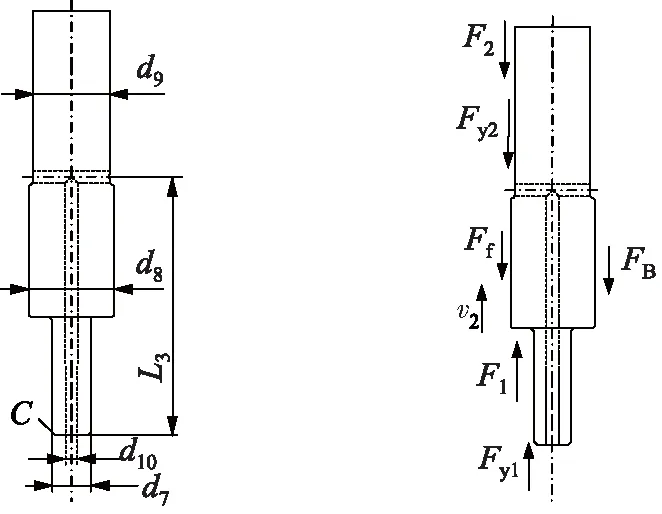

为保证先导活塞的受力较小,在先导活塞上打孔,引导高压油进入上侧,减小主阀的高压对先导活塞的作用力,结构如图8所示。先导部分主要确定先导活塞的尺寸,结构参数主要包括先导活塞小径d7、先导活塞大径d8、先导活塞中径d9、导油口直径d10与导油口长度L3。

图8 先导活塞结构图 图9 先导活塞受力图

先导杆的下端与主阀芯可变阻孔上端形成间隙,通过面密封,留出Cmm的倒角密封,可以确定先导活塞小径大小为:d7=(d6+2C) mm。

3.1 导油孔结构参数

为保证先导的响应不会影响主阀,同时不使先导频率过高而与先导阀发生冲突,故先导活塞的最大速度取主阀的1.5倍。即:

v2=1.5v1

(15)

通过导油孔的最大流量:

(16)

式中,q3—— 通过导油口的流量

d7—— 先导活塞的下端直径

为保证先导部分受负载力的影响较小,所以去先导运动过程中,两腔的压力差不大于1 MPa。同样管路通流方程为:

(17)

式中,q3—— 通过导油口的流量

d10—— 导油孔的直径

l3—— 导油孔长度

Δp—— 两侧压差(小于1 MPa)

由此,可以确定导油孔的尺寸d10。

3.2 先导活塞结构参数

虽然先导活塞受到的超高压力可以引入上端进行平衡,但由于密封过程中可能会在底端出现下侧密封,会收到很大的向上的力。此时受力大小为:

(18)

式中,Fy—— 先导活塞收到的液压力

p—— 使用工况下的压力(0~70 MPa)

先导活塞运动的动力学示意图如图9所示。可以用下式表示为:

F1-F2=Ffsign(v)+FB-Fy1+Fy2+Fy+ma

(19)

式中,F1—— 活塞下腔作用力

F2—— 活塞上腔作用力

Ff—— 摩擦力

FB—— 流体阻尼力

Fy1—— 高压对活塞下侧作用力

Fy2—— 高压对活塞上侧作用力

其中,流体阻尼力与速度成正比,可以表示为:

FB=Bpv2

(20)

控制部分对先导活塞的最大输出力为:

FL=max|F1-F2|

(21)

式中,FL为先导部分对阀芯的最大控制力。

根据负载功率最佳匹配原则,先导阀最大输出功率点有:

(22)

式中,ps—— 控制油压力

Ap—— 先导活塞受力面积

为了便于控制,设计过程中使先导活塞上下受力面积对称,所以根据面积公式可得:

(23)

将阀芯的受力与运动带入上述方程,可得先导活塞的大径d8与中径d9。

3.3 先导阀选取

由负载最佳匹配原则,可得先导阀的空载流量表达式为:

(24)

因此,有先导阀口压降Δp=7 MPa时对应的先导阀额定流量为:

(25)

式中,qe—— 额定流量

pe—— 额定压力

为补偿泄漏,改善整阀的控制性能,并为负载分析中考虑不周之处留有余地,选先导阀时取额定流量为式(25)计算流量的1.1倍。

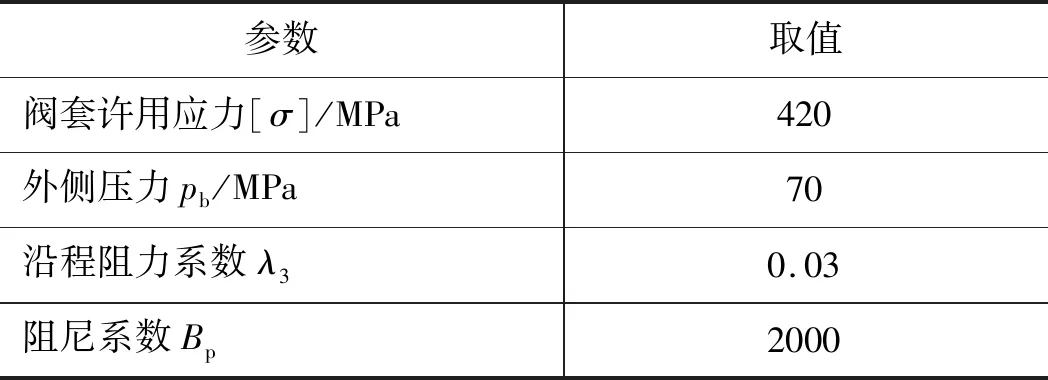

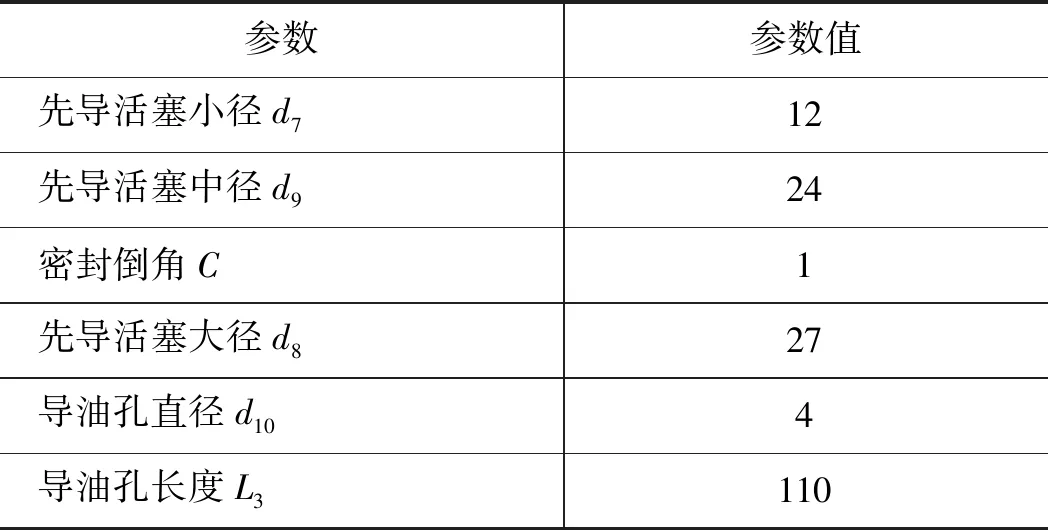

计算参数和先导活塞结构参数分别如表3和表4。

4 试验研究

为了验证设计的合理性,对阀进行超高压的耐压试验、动态响应、通流能力和稳态误差的性能试验。试验分别在超高压小流量与常压大流量试验台进行。

表3 计算参数与取值

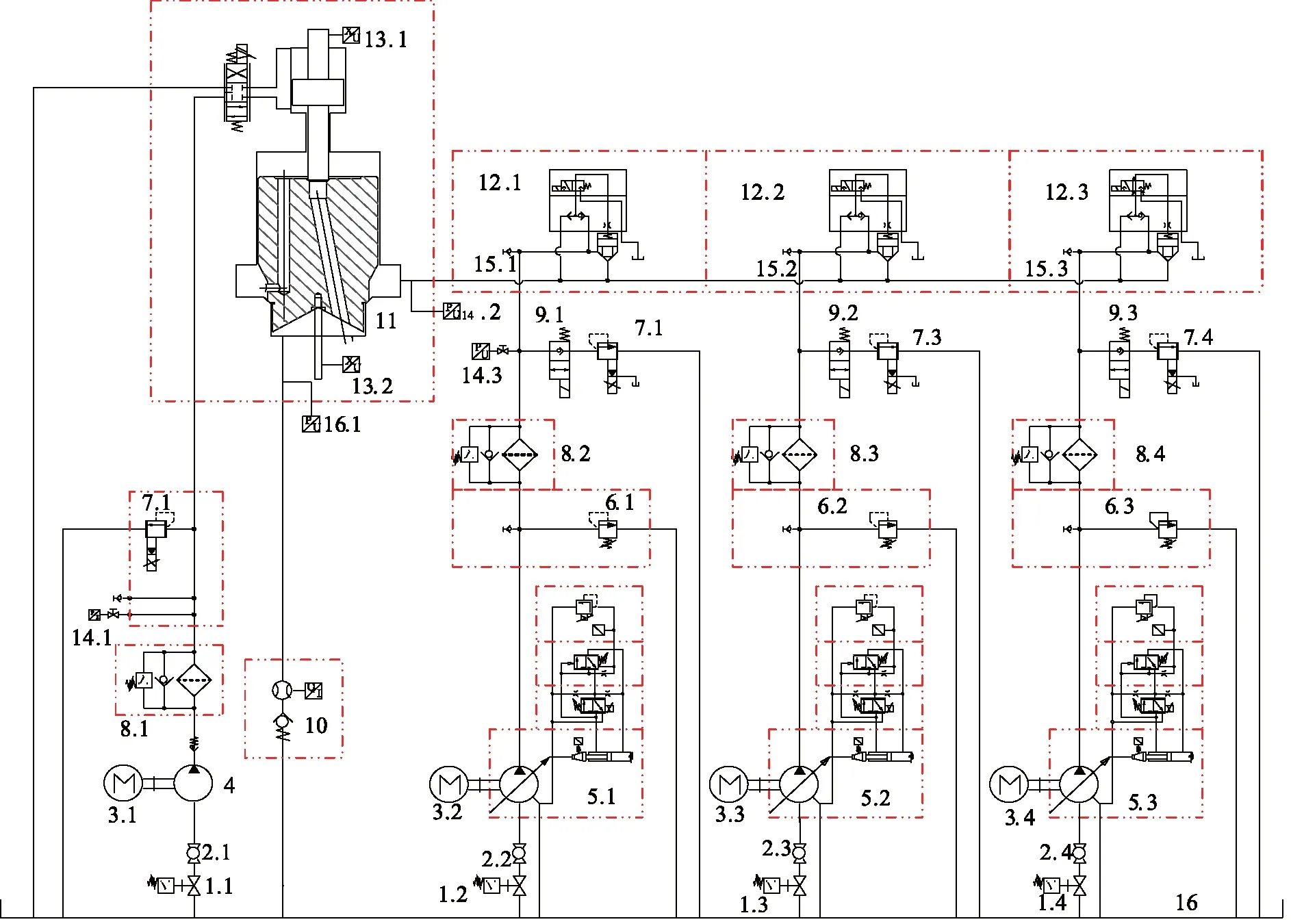

1.截止阀 2.减震喉 3.电机 4.定量泵 5.变量泵 6.安全阀 7.比例溢流阀 8.精过滤器 9.开关阀 10.流量传感器 11.被测阀 12.合流阀 13.位移传感器 14.压力传感器 15.测压接头 16.油箱图10 大流量试验台原理图

表4 先导活塞结构参数 mm

4.1 试验台简介

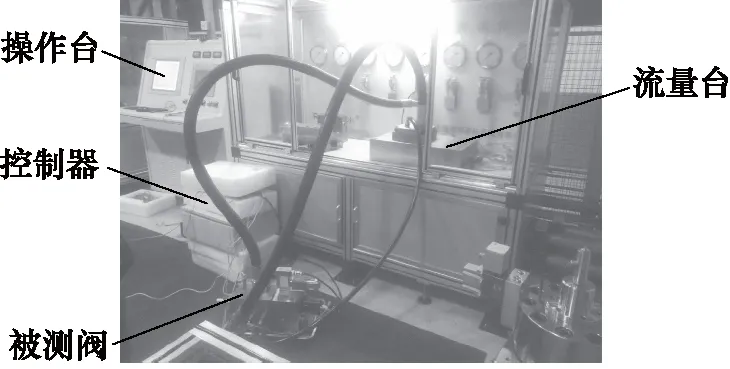

低压大流量试验台原理图和实物图分别如图10、图11所示。

测试试验台包括控制系统和主系统两部分。其中,控制系统使用定量泵,主要通过比例溢流阀调节压力,实现控制泵输出压力的控制。主系统使用3台变量泵,泵口连接比例溢流阀,可以实现流量控制与压力控制。3台主泵流量经合流阀块与合流阀把3组流量并联,通过开启不同的合流阀与调节泵的排量实现流量调节。主泵泵口压力传感器与输入信号闭环控制比例溢流阀开口度,实现主泵输出压力的控制。所用泵的出口都安装安全阀,起保护作用,防止压力过高,破坏系统与元件。被测试阀阀块的A,B口上分别安装压力传感器,用于测量记录主阀阀口的压降。阀芯下部加工螺纹孔并安装传感器延长杆,用于在主阀芯上固定传感器,测量主阀芯位移。主系统回油路加流量传感器用于记录阀口通流流量。

图11 大流量试验台实物图

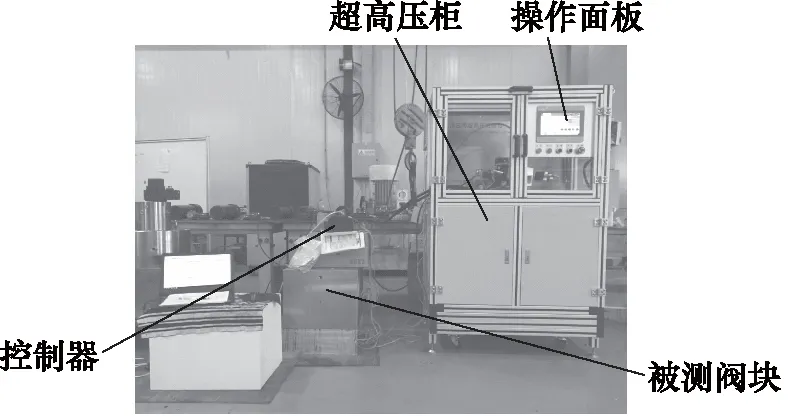

超高压试验台原理图与实物图分别如图12、图13所示。

图13 超高压试验台实物图

超高压测试试验台由两部分构成,分别由两套液压系统组成,分别为常压控制系统和高压主系统两部分。其中,控制系统使用定量泵,主要通过比例溢流阀调节压力,实现控制泵输出压力恒定。主系统输出高压通过增压缸实现。

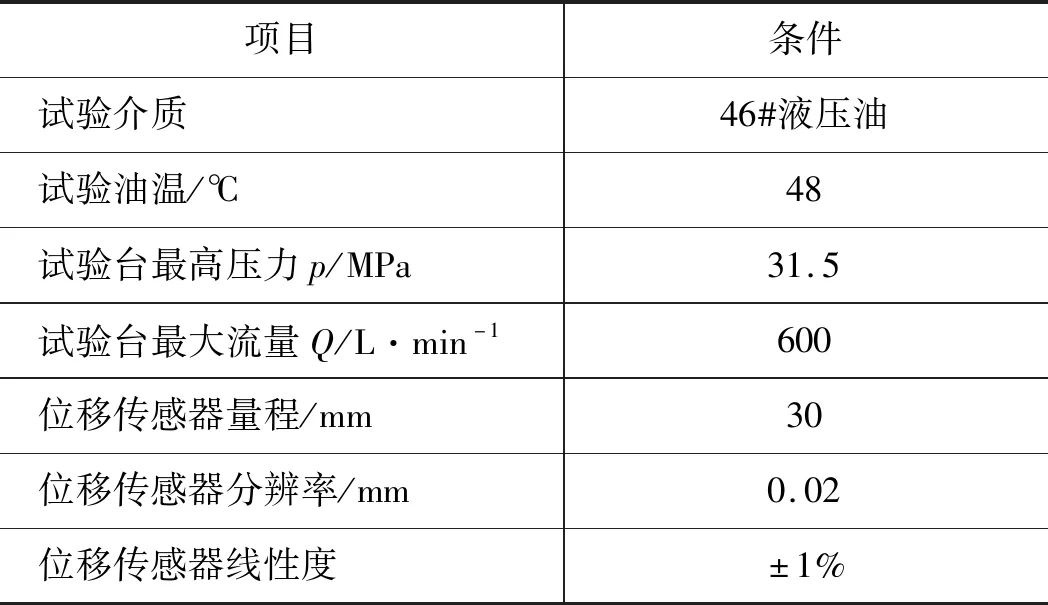

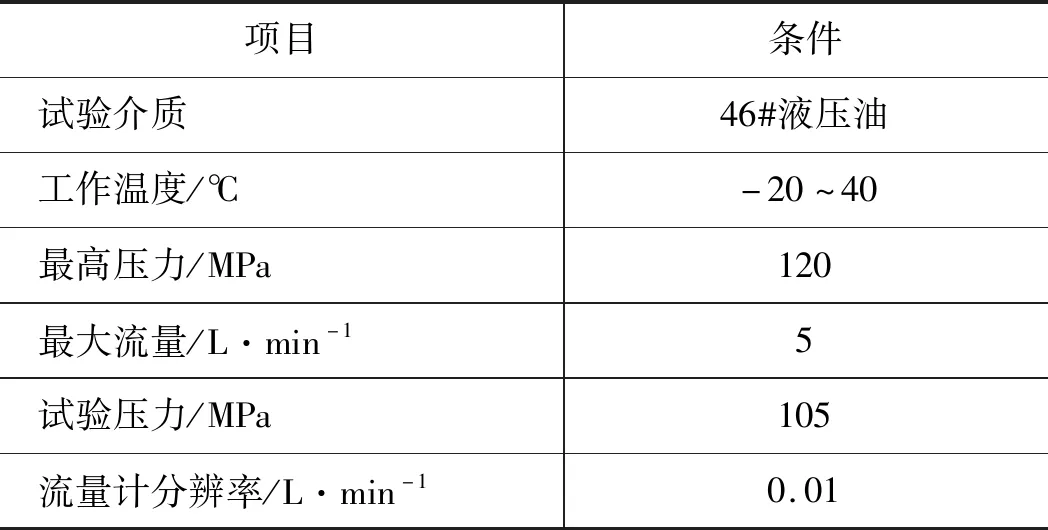

大流量试验台和超高压试验台参数分别如表5和表6所示。

表5 大流量试验台参数

表6 超高压试验台参数

4.2 耐压试验

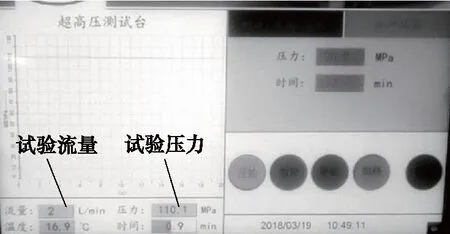

耐压试验在超高压试验台上进行,先导位移信号给定下极限位置。令主阀B口压力逐渐升高至105 MPa,观察各安装面的密封效果,有无变形、裂纹,有无油液外漏,提取主阀A口压力数据、流量传感器数据。每个压力等级保压5 min,至105 MPa时保压10 min,然后再匀速率降压,降压时长1 min。试验最高压力如图14所示。

图14 耐压试验图

试验过程中,最高压力达到110 MPa,超过使用压力的1.5倍。插装阀阀体和表面无异常情况出现,无外泄现象。B口连接的流量计示数为0,且保压成功,说明在超高压条件下可以做到完好的B→A密封。随后在大流量试验台进行主阀芯动作过程中,动作流畅,无卡滞现象,仍然可以正常使用。

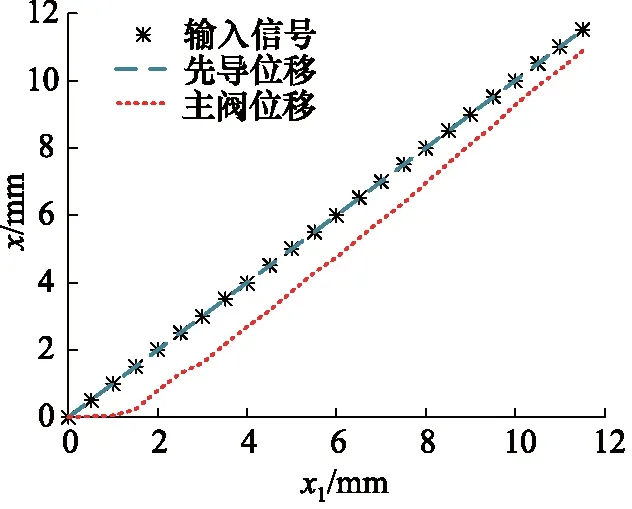

4.3 输入信号-位移试验

由于主阀芯与先导活塞是分开的,而直接控制的是先导活塞的位移,所以首先对此阀的主阀位移与给定信号之间进行试验,结果如图15所示。

由图15可以看出先导活塞位移闭环跟随良好;阀芯位移与先导活塞之间的间隙大小在起始阶段约为1.2 mm,随着开口度的增大逐渐减小,最小到0.8 mm左右。主要原因是随着阀开口度增大,主阀口射流角增大,受到向上的力增大,控制腔需要输出更大的压力;先导活塞与主阀芯之间的间隙值变化较小,为实现良好的控制特性奠定基础。

图15 输入信号-位移图

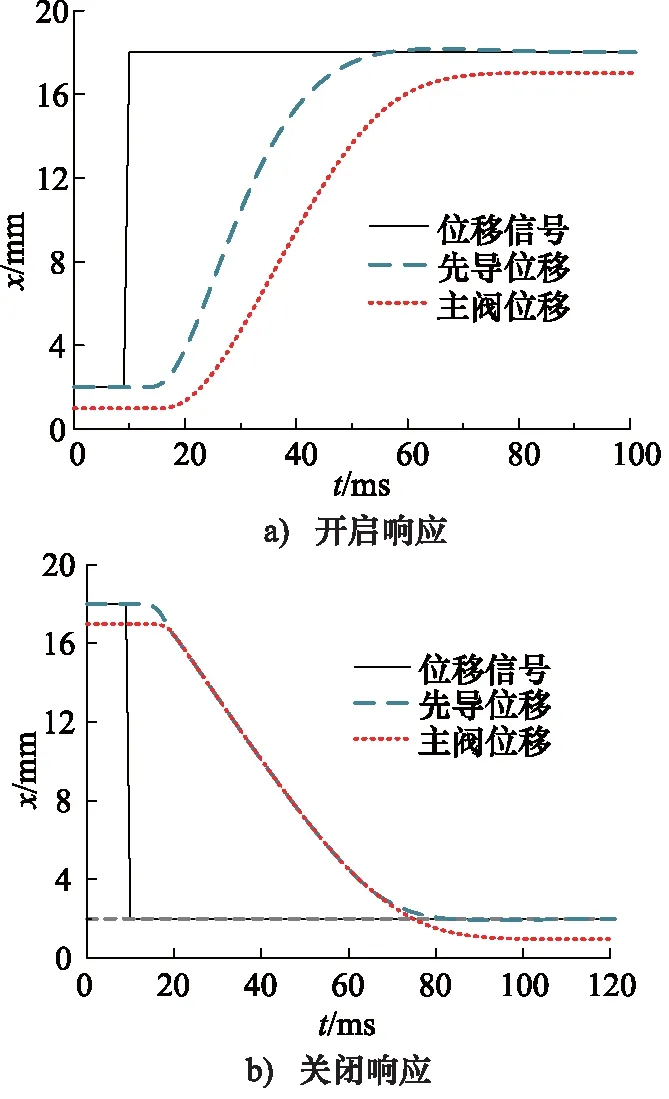

4.4 启闭试验

通过启闭实验验证阀芯的响应是否满足要求,由于试验台的限制,阀的最大流量只有600 L/min,因此试验行程选择为4~8 mm进行测试,其动态响应曲线如图16所示。

图16 启闭特性曲线

从图16可知,在4~8 mm的行程下,阀的开启时间约为42 ms,关闭时间约为39 ms,在此行程下的响应时间明显短于设计时的假设,与设计时假设的速度基本相同。目前测试行程不能满足全行程,因此利用上述数据对仿真参数进行修正,利用仿真分析全行程下的动态响应,可得响应曲线如图17所示。

从图17可知,插装阀主阀芯在1 MPa的压降条件下开启时间约为60 ms,关闭时间约为80 ms,满足设计的要求。

图17 全行程仿真曲线

4.5 流量-压差试验

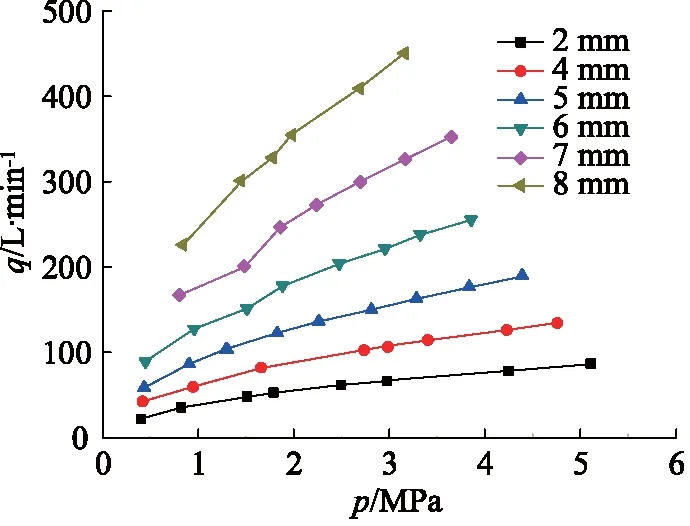

在大流量试验台流量范围内,分别调定主阀位移为2, 4, 5, 6, 7, 8 mm,其中死区1.5 mm,调节主阀进油压力不同值,待压力稳定后取进、回油口压力传感器数值之差和流量值。

图18 流量压差曲线

通过图18可以看出,在阀开口度较小的状态下,阀的通流流量与压差关系曲线基本满足抛物线形状,与滑阀的通流特性基本一致;当阀口开度较大时,阀的通流流量与压差关系曲线呈线性关系。

4.6 通流能力试验

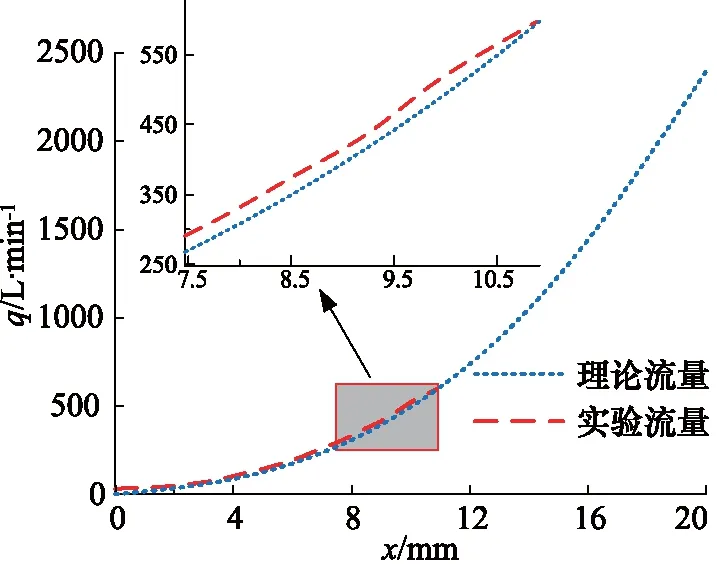

在不同大小的开口下,测试流量曲线。由于试验台的流量不能满足全行程要求,所以采用流场仿真与试验相结合的方法进行分析。首先,利用试验验证仿真模型的适用性,在此基础上使用仿真模型验证最大流量是否满足要求。

本试验台由于在0.5 MPa的压降下不能稳定,所以用1 MPa压降为试验条件。同时,以1 MPa为仿真条件进行对比分析,结果如图19所示。

图19 通流能力与仿真

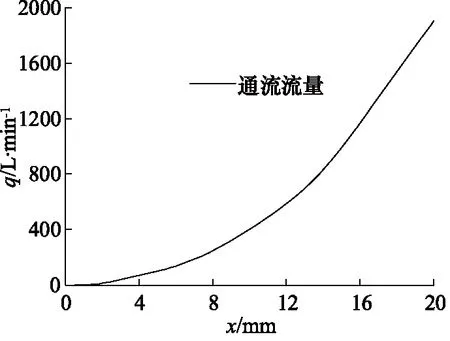

由图19可以看出,在1 MPa条件下,流量小于600 L/min的时候,试验与有限元仿真的通流曲线存在30 L/min的稳态差值,主要原因是通过阻尼孔有流量流过。因此可以利用有限元仿真的方法进行通流能力验证,在1 MPa的压降下阀通流能力达到2300 L/min。在0.5 MPa工况下的阀口通流能力结果如图20所示。

图20 0.5 MPa通流仿真

通过图20可以看出,在0.5 MPa的压差下,阀芯开口度为20 mm时,阀口的流量已大于1900 L/min,满足设计要求。

5 结论

以63通径的超高压比例插装阀为研究对象进行结构设计。通过试验与仿真相结合的方法验证设计方法的可用性与正确性,解决了超高压大流量元件的研制问题。试验结果表明使用压力、响应时间和通流能力均满足设计指标的要求。

(1) 位移随动型结构的插装阀适用于超高压的结构,且主阀芯的响应较快。本次设计阀试验压力超过100 MPa,启闭响应时间小于80 ms,1 MPa压降的通流能力达到1923 L/min;

(2) 主阀芯通油口为120°的异形阀口结构,设计过程中对三角形结构形式的阀口通流面积进行详细分析,保证设计的准确性;

(3) 设计过程中,阀芯的启闭过程的速度变化,存在假设条件。试验结果显示,阀芯的加减速过程在很短的时间内完成,主要在匀速阶段运动。假设的过程为极端恶劣工况,可以作为设计的条件;

(4) 在试验条件不能完全满足超高压大流量的情况下,分别对各项要求进行单独的试验。同时对部分无法进行的试验,使用试验数据修正仿真模型,利用仿真的方法进行验证。