双级并联齿轮泵不同转速下流动特性的研究

2020-07-14魏列江李芬芬吕庆军罗小梅

魏列江,李芬芬,项 可,吕庆军,罗小梅, 强 彦

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.兰州理工大学 甘肃省液压气动工程技术研究中心,甘肃 兰州 730050; 3.北方车辆研究所,北京 100071)

引言

外啮合齿轮泵是一种常见的容积式液压泵,具有结构简单、价格便宜、抗污染能力强等优点,被广泛使用于各种液压系统中[1]。外啮合齿轮泵利用一对啮合的齿轮在工作容腔内旋转,使吸油腔和排油腔大小周期性的变化来完成吸油、排油的工作过程,齿轮泵的这种工作原理决定了单级齿轮泵在工作中存在流量的脉动,会对系统造成液压冲击、振动、噪声等不利影响。在外啮合齿轮泵脉动产生原因及减小脉动措施方面,国内外学者进行了大量的研究,并取得了一定的成果。针对单级齿轮泵,人们通常采用优化齿轮齿形和改进侧板结构消除困油现象进而降低齿轮泵的脉动[2-7]。SEDRI F等[4]研究了一种新型减压槽,通过在齿轮齿面边缘形成一种浅槽来降低压力脉动,消除气蚀现象。丁洪鹏等[7]通过理论分析,计算了齿轮泵受到的液压力,对齿轮泵内部流场进行建模和仿真计算,选取了最佳的侧板平衡槽角度、深度和宽度,改善了齿轮泵的困油现象。针对多级并联齿轮泵,研究对象主要是行星齿轮泵(1个定子泵和多个转子泵)[8-11]。王冲[8]采用2个乃至多个液压泵的错相位并联,从根源上降低流量脉动,并利用MATLAB对液压泵流量脉动的研究进行仿真验证。李尚义等[9]介绍了二级并联齿轮泵的结构原理,通过计算机求解,得出并联泵的流量脉动率是普通齿轮泵的25%。张旭辉[10]分析3种并联齿轮泵的中心轮与行星轮啮合点位置和轨迹,运用有限体积法得到了各工作单元的瞬时流量和理论排量方程。

本研究采用PumpLinx软件,用数值仿真的方法研究不同转速及转速比对某型号并联齿轮泵流动特性的影响,结合实际工作环境,对不同转速、不同转速比条件下,齿轮泵的流量脉动、压力脉动及空化现象进行数值模拟分析。

1 双级并联外啮合齿轮泵的结构

本研究的双级并联齿轮泵具有不同于常规双联泵的独特结构,其结构原理如图1所示。该种结构的齿轮泵包括2个主动齿轮轴和2个从动齿轮轴,每个主、从动齿轮轴串联了2个结构和尺寸均相同的主、从动齿轮,有2个吸油口,1个压油口,且2个啮合齿轮的初始相位相同。与常规并联齿轮泵不同的是,2对齿轮高度集成于1个泵壳内,2个主动齿轮轴通过1对不相同的齿轮连接,可以通过改变传动比,使2个齿轮泵具有不同的转速。双级并联外啮合齿轮泵主要参数如下:齿数为10,压力角为20°,中心距为58 mm,工作压力为2.1 MPa。

图1 并联齿轮泵的结构示意图

在实际运行过程中,该种结构的并联齿轮泵存在一些问题。首先,2个并联的齿轮泵转速不同就导致2个齿轮泵内部流场分布及出口处的压力脉动存在差异,造成出口压力脉动增大,引起噪声振动增强;其次,进油腔与出油腔压力的不同,造成齿轮轴与轴承的径向力不平衡,影响齿轮轴的性能和寿命。基于以上这些问题,采用数值仿真与理论分析相结合的方法研究齿轮泵内部的流场情况,分析转速对并联齿轮泵工作过程中的压力、流量脉动现象的影响规律。

2 并联齿轮泵流量特性理论分析

设2个外啮合齿轮泵工作时的转角分别为φ1,φ2,并且φ2=φ1+φ,φ为一个外啮合齿轮泵相对于另一个泵滞后的角度。当相位角φ=0,即2个外啮合齿轮泵完全同步,并联泵与单个泵的瞬时流量的变化周期、脉动频率、波峰波谷位置完全一致,而流量和脉动量,即最大瞬时流量与最小瞬时流量之差变成了单个泵的2倍。

两齿轮泵并联时,

平均理论流量为:

(1)

实际流量为:

(2)

式中,B—— 齿宽

ω—— 角速度

R—— 齿轮齿顶圆半径

Rc—— 齿轮节圆半径

ηv—— 容积效率

瞬时流量:

齿轮泵的瞬时流量指在每一个瞬间,泵输出的油液的容积量Qt。

(3)

(4)

式中,Rj—— 齿轮基圆半径

φ1,φ2—— 分别表示啮合齿轮1,2的转角

z—— 齿轮的齿数

(5)

式中,φ为一个外啮合齿轮泵相对于另一个泵滞后的角度。

从最大瞬时流量的计算式(5)可以看出,当2个齿轮泵的转速不同时,会导致相位角在不断变化,因此流量也在不断变化[11]。

3 并联齿轮泵脉动分析

3.1 计算模型及仿真参数设置

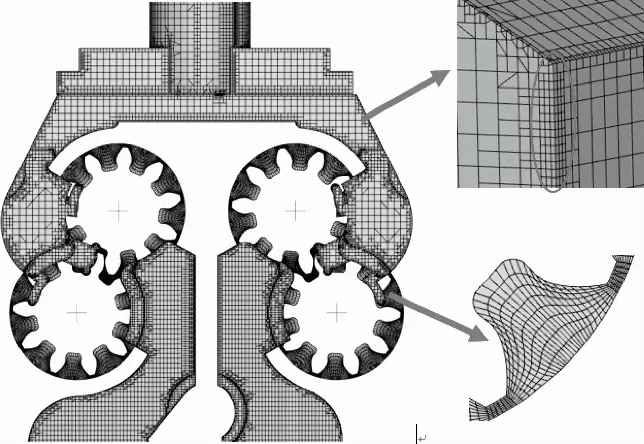

本研究借助Ansys Workbench软件建立了双级并联齿轮泵的内部流场三维模型,然后对模型划分网格并建立交互面,其中进口通道、出口通道的网格划分采用的是General Mesher网格划分方法,而齿轮部分的动网格采用PumpLinx特有的Rotor Template Mesher网格划分模板进行划分,最终的网格划分结果如图2所示[12-13]。

图2 双级并联齿轮泵网格划分结果

仿真条件设置:进出口边界条件设置为压力进口与压力出口。求解器类型定义为瞬态,湍流模型采用k-ε模型,其他参数设置根据实际工况选择和计算,具体设置如表1所示。仿真时通过设置双级并联外啮合齿轮泵的2个泵的不同转速来获得不同的仿真结果。仿真时泵1和泵2的转速分别选取以下几组工况:3118,3652 r/min;4000,4562 r/min;3118,3118 r/min;3652,3652 r/min。

表1 仿真参数设置

3.2 仿真结果分析

1) 压力分布

如图3所示为泵1、泵2转速分别为3652 r/min和3118 r/min的并联齿轮泵中心切面压力云图。从压力云图中可以清晰的看到沿齿轮转动方向,齿间工质压强逐渐升高,经过啮合区域后,又急剧降低。除了出口部分外,压力云图中的高压区集中在将要进入啮合的一对齿间。这部分齿间流体由进口侧进入啮合区,随着齿轮的转动,啮合区容积逐渐减小,因而压强逐渐升高,进而超过出口处的压强。对比图中的啮合齿轮1与啮合齿轮2的压力云图,可以看出,相比于3652 r/min时,当转速为3118 r/min时,可以明显观察到齿间存在的低压强流体增加了,以主动轮为例,除去与出口部分接触的那部分齿间流体外,其余的齿间流体压强几乎与和入口部分流体压强保持一致。

图3 中心切面压力云图

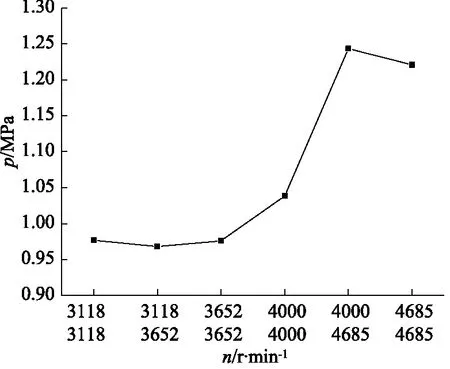

分别对不同工况下双级并联齿轮泵内流场最大压强进行分析,得到图4所示曲线。

分析图4可知,转速越大,齿轮泵内部压强越大,当转速比不等于1即2个啮合齿轮转速不同时,齿轮内部最大压力会进一步变大。

图4 不同转速下的最大压强变化

2) 流量脉动分析

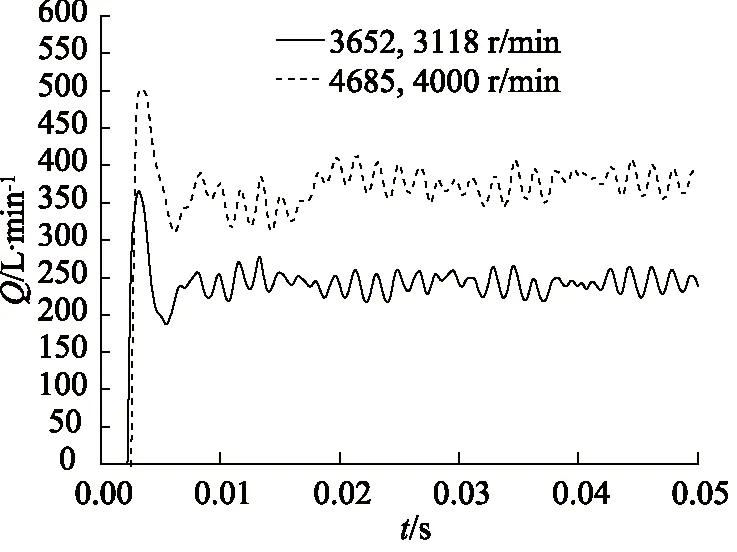

齿轮泵作为一种广泛应用的容积泵,最突出的优点在于输送高黏性流体的能力[14]。图5所示为并联齿轮泵在转速比为1、不同转速时的出口流量脉动曲线。图6所示为不同转速比、不同转速时的出口流量脉动曲线。图7所示为转速比为1.7、不同转速时的出口流量脉动曲线[15]。

图5 转速比为1

图6 转速比1与1.17的工况下对比

图7 转速比为1.17

从图5~图7可以看出,并联齿轮泵输出的瞬时流量脉动曲线是随时间变化的周期性波形图,初始时刻有较大的阶跃是由于初始时刻泵运行未达到稳定状态。当并联齿轮泵2个啮合齿轮的转速比等于1,即2个啮合齿轮转速相同时,如图5所示,波形图脉动比较规律:转速为3118 r/min时,脉动幅值为60 L/min;转速为3652 r/min时,脉动幅值为65 L/min;转速由3118 r/min增加到3652 r/min时,体积流量增加75 L/min,但脉动幅值变化不大。当并联齿轮泵2个啮合齿轮的转速比等于1.17时,如图7所示,波形图脉动不规律:转速为3118,3652 r/min时,脉动幅值为50 L/min;转速为4000,4685 r/min时,脉动幅值为60 L/min。由图5、图7可以看出,当转速比相同时,转速对体积流量的影响较大。

当并联齿轮泵2个啮合齿轮的转速比不同时,如图6所示,体积流量与脉动幅值大小介于最大转速与最小转速之间,转速比不同对体积流量的影响不大。

综上,影响并联齿轮泵体积流量脉动的主要因素是转速,与转速比关系不大。

3) 压力脉动分析

图8为达到周期性后,相邻周期内两齿轮泵出口监测点处的压强变化曲线图。

转速比为1时,如图8a所示,脉动波形比较规律:并联齿轮泵转速均为3118 r/min时,合流后的压力最高为0.76 MPa,最低为0.68 MPa,脉动幅值为0.08 MPa;当并联齿轮泵转速均为3652 r/min时,合流后的压力最高为0.77 MPa,最低为0.68 MPa,脉动幅值为0.09 MPa。当并联齿轮泵的2个齿轮泵的转速不同,分别为3118 r/min 和3652 r/min时,如图8b所示,合流后的压力最高为0.75 MPa,最低为0.66 MPa,脉动幅值为0.09 MPa。转速比为1.17时,如图8c所示,压力脉动波形与图7的流量脉动规律相对应,为不规律的脉动波形[16-19]。

图8 不同转速比对压力脉动的影响

结合图8a~8c对比分析可知,合流后压力的最高值及脉动幅值随转速的升高而增大,转速比不同对脉动幅值有一定的影响。

4 并联齿轮泵空化分析

并联齿轮泵空化研究的计算模型使用图2所示计算模型,仿真参数如表1所示。

实际工况中,并联齿轮泵2个传动轴的转速不同,所以本研究主要以实际工况3118 r/min与3652 r/min、4000 r/min与4685 r/min 为研究目标,其他工况的选取是为了对比验证。

图9所示为同一时刻齿轮部分气体体积分数的分布云图。

图9 在不同转速下形成气蚀的比较(以齿轮部分气体体积分数的分布云图表示)

由图9气体体积分数分布云图可知,空化位置主要集中在齿轮泵进油侧齿轮啮合的位置,这是因为齿轮泵的吸油腔产生真空,绝对压力低于大气压,且有部分核心位置的压力低于油液的饱和蒸汽压,因而产生大量的空泡,这就是空化产生的机理[20-23]。所以本研究以齿轮部分气体体积分数的分布云图来表示空化水平的强弱。

由图9可以看出,2对啮合齿轮在不同转速比下的气体体积分数分布存在差异,对比图9a1~9b2并联齿轮泵气体体积分数分布云图,可以看出,当2对啮合齿轮初始相位相同且转速比为1时,两齿轮泵的气体体积分数分布一致;对比图9c1~9d2可以看出,当2对啮合齿轮初始相位相同但转速比为1.17时,两齿轮泵的气体体积分数分布明显不同,即同一时刻2个啮合齿轮泵的空化程度不同。

同时从图9中可以发现以下规律:转速为3118 r/min时,空化区域只集中在啮合齿1与刚退出啮合的齿2之间的齿腔;转速为3652 r/min时,空化区域除了齿腔S1,还在向齿腔S2蔓延;当转速为4685 r/min时,如图9d2所示,齿腔S2的空化情况非常明显;依次观察图9a1→b1→d1→d2中齿腔S2的变化,可以看出,空化产生的趋势主要由齿根部分依次向外蔓延。

5 结论

通过仿真对比可以得出以下结论:

(1) 转速越大,齿轮泵内部压强越大,当转速比不等于1即2个啮合齿轮转速不同时,齿轮内部最大压力会进一步变大;

(2) 并联齿轮泵2个啮合齿轮的转速比不同时,体积流量与脉动幅值大小介于最大转速与最小转速之间,转速比不同对体积流量有影响,但影响不大;

(3) 合流后压力的最高值及脉动幅值随转速的升高而升高,转速比不同对脉动幅值有一定的影响;

(4) 并联齿轮泵的空化水平主要受转速的影响,即随着转速的升高,齿轮泵空化区域沿齿根部分依次向外蔓延并不断扩大区域;并联齿轮泵的空化水平与转速比关系不大,转速比不同时,只是2个啮合齿轮空化区域分布不同而已。