积分分离PID在强度试验中的应用与研究

2020-07-14张佳斌

张 宁,郑 瑶,张佳斌

(中国飞机强度研究所,陕西 西安 710065)

引言

在全尺寸飞行器结构强度静力/疲劳试验中,多采用液压作动缸的加载方式,主要实现对飞机结构的载荷加载。由于加载对象的多样性,如机身、机翼、盒段、垂尾,包含了非线性环节,各个控制对象差异性较大,增加了整个系统统一参数控制的复杂性[1-2]。

现阶段,强度试验中的液压加载控制大多数采用传统PID(Proportional, Integral and Derivative)控制,在载荷大幅变化的瞬间,会导致反馈的超调,影响液压加载的精确性,且在强度试验中,加重了载荷加载的不协调性,严重的情况会导致飞行器失稳[3-4],造成试验件破坏等损失。积分分离PID算法是在一定情况下减小积分环节的作用,减小因积分过度积累而导致的系统超调,同时在误差进入一定阶段后,再引入积分环节的作用,从而消除静差,提高控制精度[5-6]。

采用MTALAB的Simulink仿真平台,建立传统PID与积分分离PID的仿真模型,并搭建液压加载系统进行验证。仿真与试验结果表明,积分分离PID算法有效地减小了载荷超调,并保证了系统加载的控制性能。

1 积分分离PID及仿真

1.1 积分分离PID

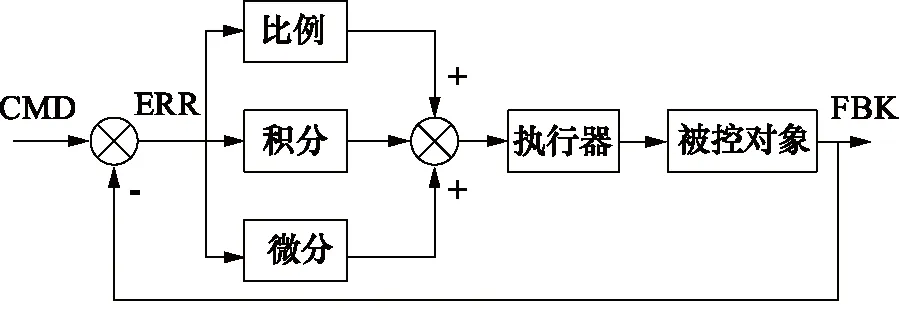

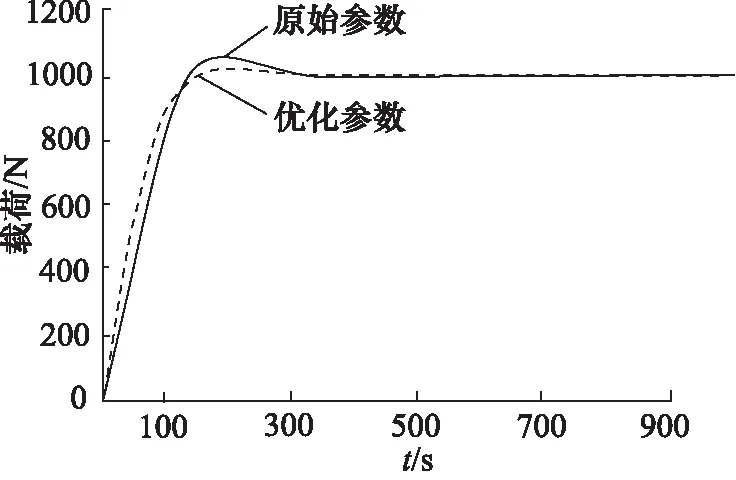

PID控制算法在工业控制中得到普遍使用,是利用命令与反馈之间的误差通过运算形成控制量,即误差的比例(P)、积分(I)以及微分(D)通过线性组合构成控制量[7]。PID控制系统原理如图1所示。

图1 控制原理图

比例环节保证当误差产生时,控制器立即作用来减少误差。积分环节用于消除静差,提高系统控制精度。微分环节引入前期修正信号,减小控制的积分分离PID即根据误差的大小,改变积分部分的作用,当ERR大于某个特定值,去掉积分环节,避免过度积分引起较大的超调,当ERR小于特定值时,加入积分环节,消除系统的静差。积分分离PID算法避免了系统过度超调,同时还可以有效地消除系统静差[8],其控制规律为:

(1)

其中,KP为比例常数,KI为积分常数,KD为微分常数。对GC(s)进行离散化处理,可得:

(2)

1.2 仿真

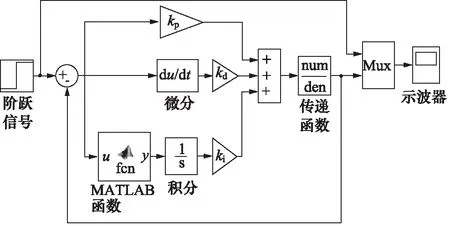

积分分离PID控制算法仿真通过MATLAB中的Simulink来进行的,其仿真模型如图2所示。其中,MATLAB Function函数根据输入误差的大小,来决定是否启动积分项,进而引入积分分离PID控制算法的概念。

液压加载控制系统中,由于中间环节较多,以及被控对象的多样性,故其数学模型较为复杂,故在考虑被控对象的传递函数时,仅参考试验加载装置已拉紧的状态。本研究仿真选用G(s)作为控制对象[9-10],同时再考虑其他具有代表性的传递函数作为控制对象时,所表现出来的现象一致。

图2 积分分离PID仿真图

(3)

按照积分分离PID算法控制思想,设计仿真参数,主要按照以下四步:

(1) 搭建传统PID控制仿真模型,设置仿真模型中比例、积分以及微分参数;

(2) 根据传统PID仿真所得数据,设置合理的阀值,作为积分环节是否起作用的判据;

(3) 更改仿真模型,引入MATLAB Function模块,完成积分分离PID仿真模型的建立;

(4) 完成积分分离PID算法的仿真,并与传统PID控制算法进行对比。

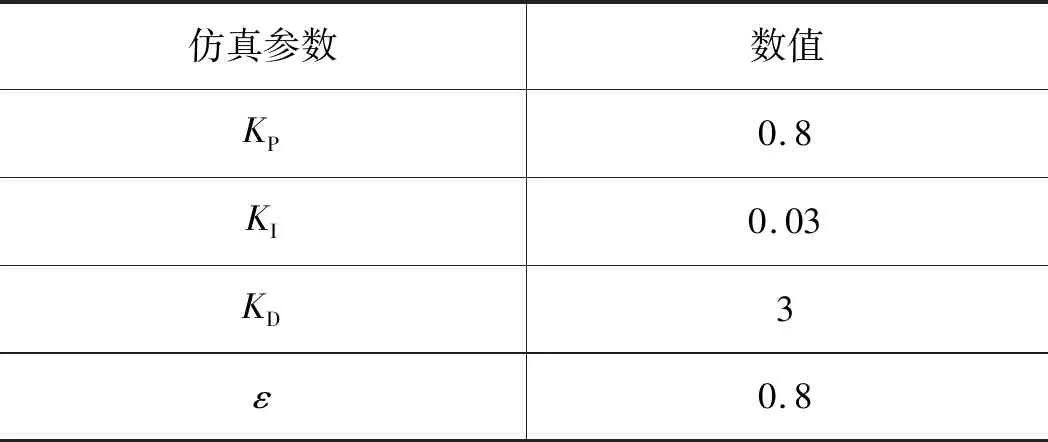

仿真参数如表1所示。

表1 仿真参数

仿真模型建立后,得到传统PID控制算法与积分分离PID控制算法的仿真曲线,如图3所示。

由图3可知,针对阶跃响应,积分分离PID控制算法在超调以及稳定性要优于传统PID控制算法,但在调整时间方面,会有一定的劣势。通过仿真曲线结果,经分析发现:

(1) 积分分离PID算法比传统PID算法最大超调量小;

(2) 积分分离PID算法比传统PID算法峰值时间长;

(3) 传统PID算法比积分分离PID算法调整时间短。

图3 仿真曲线

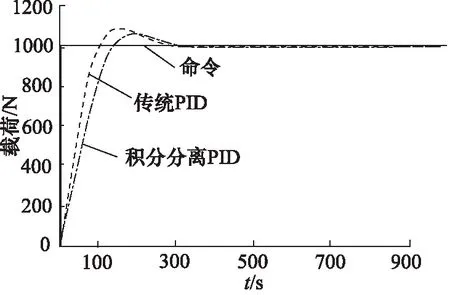

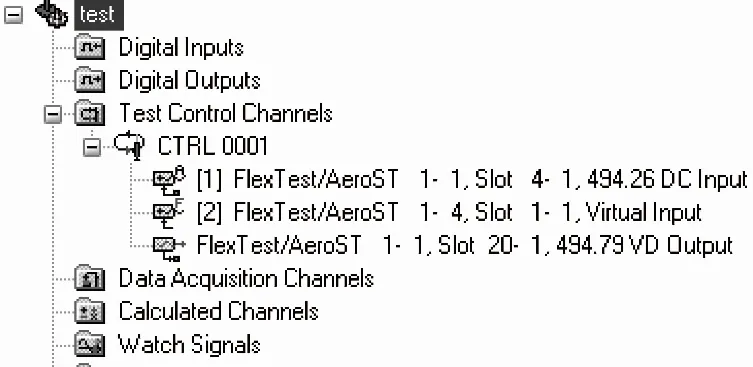

因此,在实际实验过程中,可以通过优化参数,改变控制参数值,达到进一步优化控制效果,如图4所示。

图4 优化控制对比

当控制器参数优化后,积分分离PID控制器在最大超调量、峰值时间以及调整时间三个方面均优于传统PID控制器的控制效果。

2 液压加载控制系统

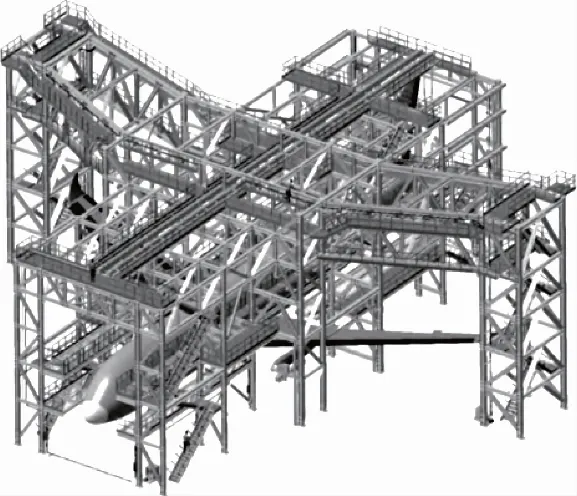

全机静力/疲劳试验涉及多项技术的支持,静强度试验的目的是鉴定飞机结构的设计强度,并为以后的设计优化提供数据和资料。比如C919飞机全机静力试验[11],其加载平台如图5所示。

在加载平台中,完成对飞机结构的载荷施加,通过液压作动缸完成,加载系统结构如图6所示。

试验加载系统主要包括动力环节,执行环节、反馈环节以及控制环节。

动力环节由液压油源、液压子站、分配器、电源组成,油源是加载系统的能源单元,是整个系统的动力源。液压子站具有过滤、保护等功能,液压油经过液压子站分配器后,输送至各个加载点液压作动缸。

图5 C919飞机综合加载平台

图6 加载系统结构图

执行环节主要是指液压作动缸,包含电磁阀、伺服阀、油缸,通过伺服阀控制进入油缸的液压油,从而控制载荷的施加[12]。

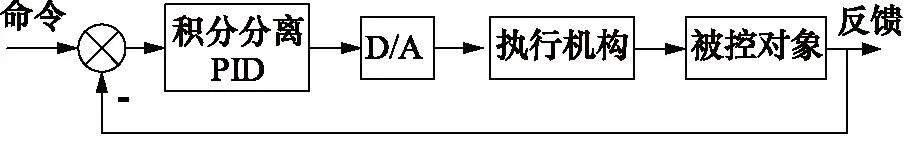

控制环节包括上位机、控制器以及传感器,通过上位机与控制器进行交互,载荷传感器或者位移传感器的反馈信号传输至控制器中,与命令值运算形成误差信号,通过PID控制算法器计算,输出相应控制信号完成载荷的加载。积分分离PID控制系统如图7所示。

图7 积分分离PID控制器

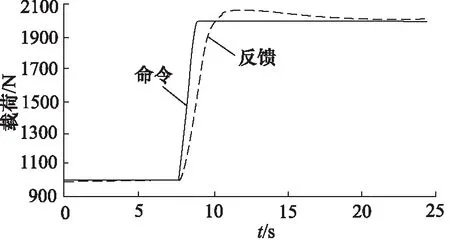

控制器采用Flextest200控制器,由于原控制器中已集成了常规PID控制算法,且该设备高度集成,无法对其PID算法进行改变,故需在力载荷通道配置中,将原有的PID参数置零,引入虚拟通道,对系统载荷加载的控制算法进行重新编写,在虚拟通道中编程实现积分分离PID控制算法。

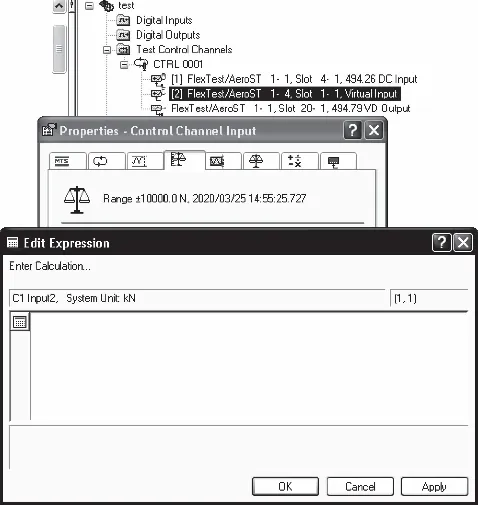

MTS设备实现积分分离PID控制算法的通道配置如图8所示,引入虚拟通道,并将虚拟通道作为反馈控制通道。在虚拟通道中的编程区域完成积分分离PID编程[13],如图9所示。

图8 通道配置

图9 积分分离PID编程界面

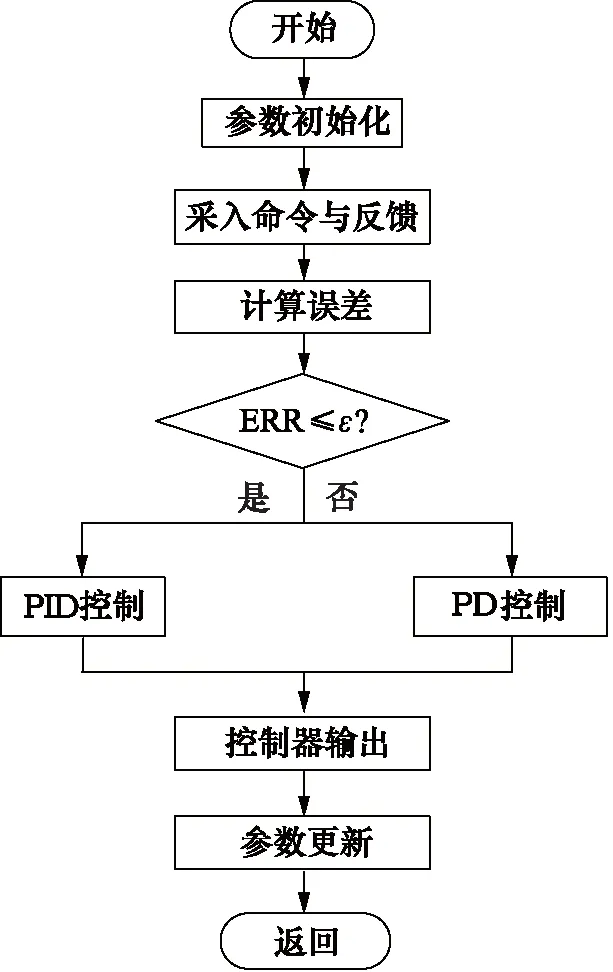

积分分离PID控制算法其核心思想为:根据当前误差判断是否引入积分环节,其流程如图10所示。控制器采入命令值与反馈值,并计算误差值,判断误差与所设阀值的大小,选择PID控制或者PD控制,进而输出。

图10 积分分离PID控制流程图

3 实验验证

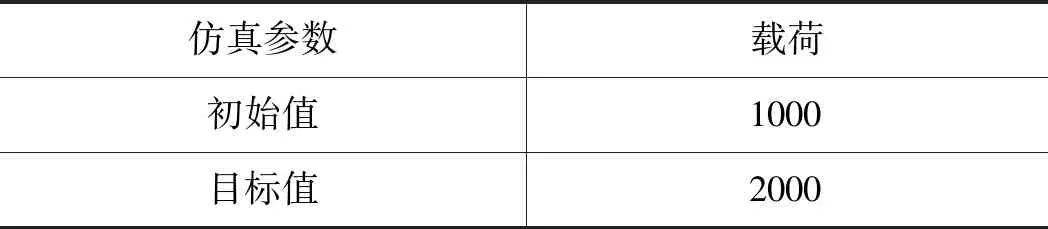

为了验证积分分离PID控制方法的有效性,搭建了液压加载控制系统。按照表2中参数设置液压作动缸的加载值,加载时间为1 s,验证传统PID算法与积分分离PID算法在液压加载中的差异性。

表2 实验设置参数 N

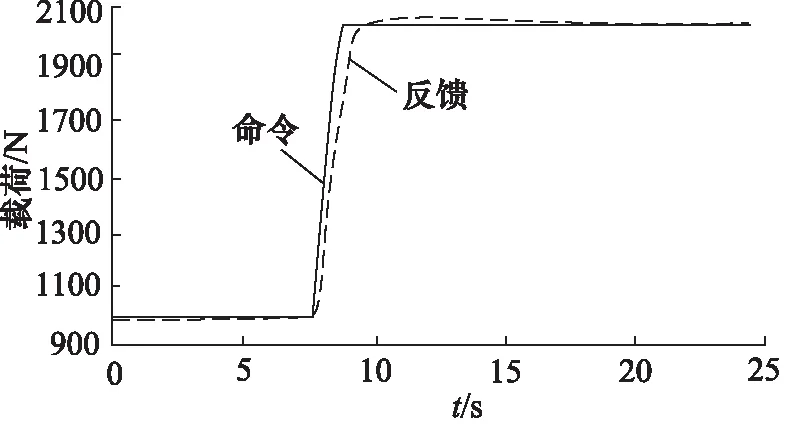

传统PID控制器控制曲线如图11所示,积分分离PID控制器控制曲线如图12所示。

图11 传统PID控制曲线

图12 积分分离PID控制曲线

从实验结果波形图可知,积分分离PID算法的超调量以及调节时间明显优于传统PID算法,超调量由原来的3.41%降至1.04%。结果表明,在相同的实验条件下,积分分离PID算法的控制效果得到了明显提升,能很好地满足飞机结构强度试验的要求。

4 结论

针对结构强度试验中液压加载超调问题,通过仿真分析验证积分分离PID算法相比于传统PID算法的优越性,并搭建了液压加载系统,将积分分离PID算法应用于结构强度试验中,且首次将积分分离PID算法引入Flextest 200控制器中。实验结果表明,采用积分分离PID后,超调量由原来的3.41%降至1.04%,因此,该控制方法能有效提升液压加载控制的性能,对强度试验中其他控制对象的控制性能改善有一定的借鉴意义。