双态组织高Nb-TiAl合金的缺口敏感性

2020-07-14许正芳徐向俊林均品

许正芳,徐向俊,林均品

(1.宝山钢铁股份有限公司研究院,上海 200940)(2.中原工学院,河南 郑州 450007)(3.北京科技大学 新金属材料国家重点实验室,北京 100083)

在设计工程结构件时,难免会存在一些几何不连续处,如连接孔、结构沟槽或弯角等,从材料力学角度来看,可将这些几何不连续处视为缺口。在工件服役过程中,应力通常会集中在这些缺口根部并容易诱发裂纹,导致结构件提前失效。高Nb-TiAl合金因具有优越的高温抗氧化性能以及瞬时高温强度,已成为高温高性能金属间化合物的重要发展方向之一,被认为是一种理想的航空航天用高温结构材料,主要用作航天飞机蒙皮、结构件和涡轮发动机叶片等[1-4]。Kim等[5]研究认为,大量难熔Nb元素的加入和Al含量的降低会使TiAl合金的缺口敏感性升高。从保证航空材料应用时的安全性角度考虑,研究高Nb-TiAl合金的缺口敏感性具有重要的现实意义。

1 实 验

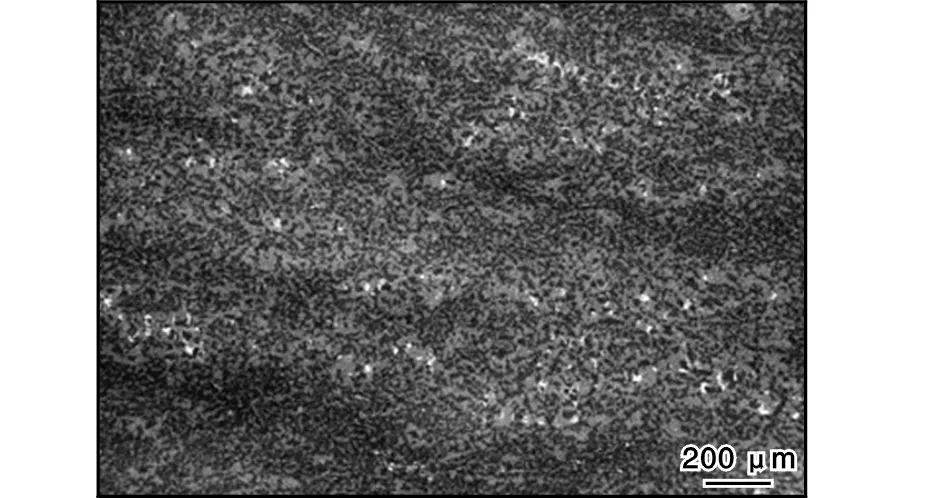

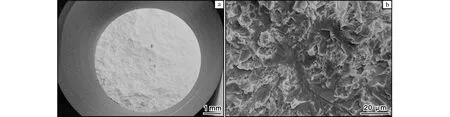

采用真空自耗+真空自耗凝壳复合熔炼工艺制备高Nb-TiAl合金铸锭,其名义化学成分为Ti-45Al-(8~9)Nb-(W、B、Y)(原子分数,x/%)。铸锭经1 250 ℃/140 MPa/4 h热等静压处理,再经3次等温锻造热加工获得锻态高Nb-TiAl合金坯料,其组织为细小均匀的双态组织,如图1所示。

图1 锻态高Nb-TiAl合金坯料的显微组织Fig.1 Microstructure of as-forged high Nb containing TiAl alloy billet

以锻态高Nb-TiAl合金坯料为研究对象进行拉伸试验,结合ANSYS有限元模拟,分析其缺口强化机理。从缺口类型和缺口根部半径两方面讨论合金对缺口的敏感性。金属材料对缺口敏感性的指标[6]以缺口试样的抗拉强度RmN与无缺口光滑试样的抗拉强度Rm的比值来衡量,称为缺口敏感度,并用NSR(notch sensitivity ratio)表示,如式(1)所示:

NSR=RmN/Rm

(1)

NSR越大,缺口敏感性越小。当NSR≥1时,表明材料对缺口不敏感;当NSR<1时,表明材料对缺口敏感。

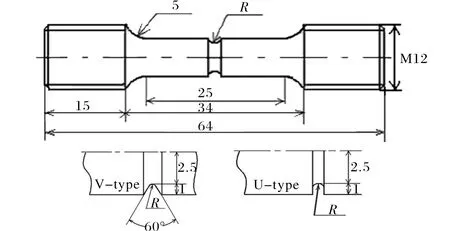

采用机械加工制备V型和U型2种形状的圆棒状试样,如图2所示。试样缺口根部半径R分别为

图2 缺口拉伸试样的几何尺寸Fig.2 Geometrical dimensions of notch tensile specimens

2、1、0.5 mm,缺口处直径为5 mm,缺口外平直部分直径为7 mm。用金相干磨砂纸进行打磨以消除加工试样表面的加工缺陷。无缺口试样和图2所示缺口试样几何外形相似,不同之处在于拉伸变形段为直径7 mm的光滑区域。按照HB5214—1996标准在室温下进行缺口拉伸测试,拉伸设备为MTS-809型材料试验机,应变速率为10-3s-1。采用扫描电镜观察拉伸试样的断口形貌。

2 结果与分析

2.1 拉伸性能

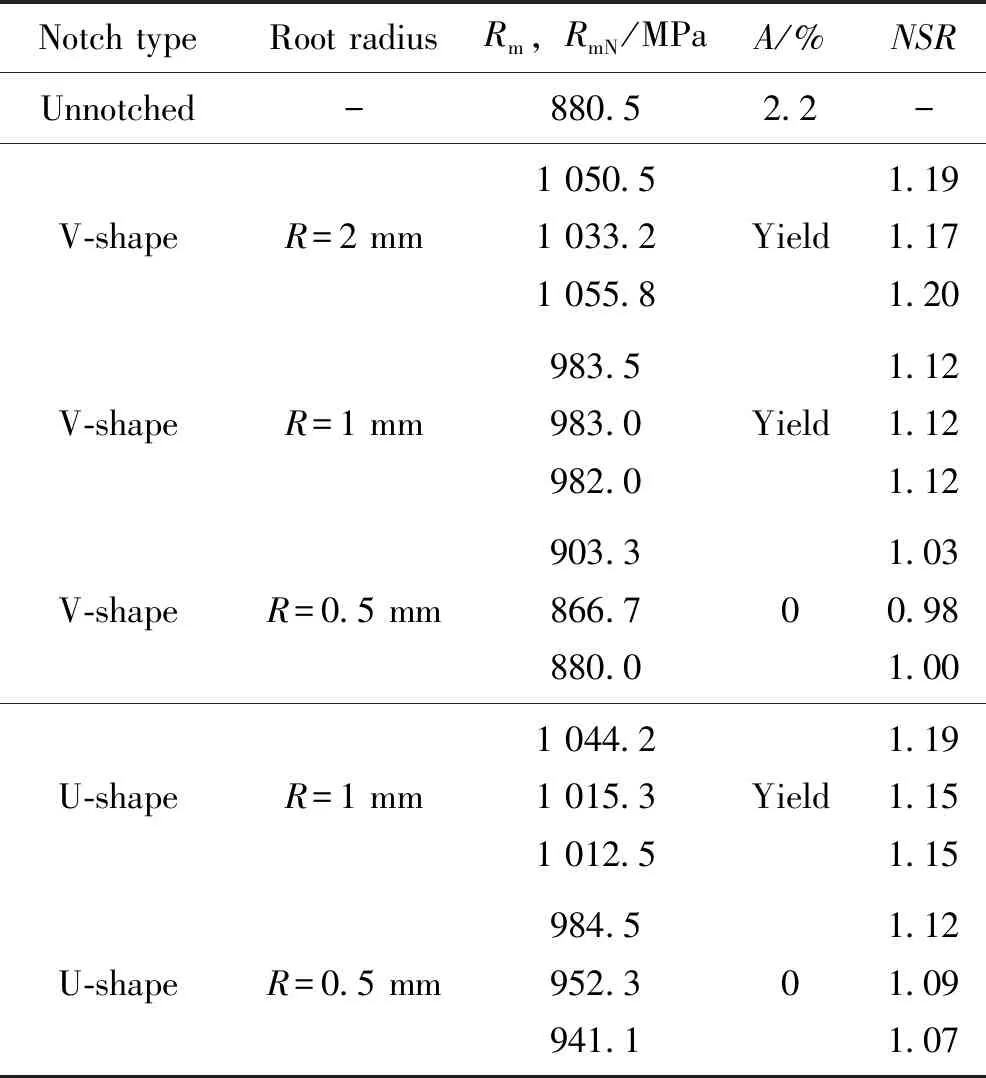

表1为高Nb-TiAl合金光滑试样和缺口试样的拉伸强度、延伸率以及缺口敏感度。从表1来看,对于V型缺口试样,当缺口角度为60°、半径R≥1 mm时,其抗拉强度RmN大于光滑试样的抗拉强度Rm,缺口敏感度NSR大于1,对缺口不敏感;R=0.5 mm时,V型缺口试样的抗拉强度RmN在光滑试样的抗拉强度Rm附近浮动,NSR=0.98~1.03,可见高Nb-TiAl合金V型缺口试样在R=0.5 mm时产生缺口敏感性。U型缺口试样在半径R≥0.5 mm时,NSR均大于1,对缺口不敏感。U型缺口试样在R=1 mm时,其NSR已与R=2 mm的V型缺口试样相当,因此未对R=2 mm的U型缺口试样进行拉伸测试。

表1 高Nb-TiAl合金的拉伸试验结果

Table 1 Tensile test results of high Nb containing TiAl alloy

从表1可见,当缺口类型相同时,随缺口根部半径的减小缺口敏感性增大;在相同的缺口半径条件下,V型缺口试样的抗拉强度低于U型缺口试样,其缺口敏感性相对较大。V型缺口试样在R=0.5 mm时可产生缺口敏感。

2.2 断口形貌

图3和图4分别为高Nb-TiAl合金无缺口试样和缺口试样拉伸后的断口形貌。对比分析缺口试样和光滑试样的断口形貌,发现缺口的存在并没有改变合金的断裂模式,仍然以穿晶解理为主要断裂模式。不同之处在于光滑试样裂纹从边上某一部位萌生然后向其他地方扩展,整个断裂面光滑平整;缺口试样裂纹从四周萌生,然后向中间扩展,四周断口呈阶梯状,整个断裂面凹凸起伏较大,裂纹萌生之处均为穿晶解理断裂。从缺口试样的断口形貌(图4c)可以看出,有缺口存在时拉伸断口更容易萌生二次微裂纹。

图3 高Nb-TiAl合金无缺口试样的断口形貌Fig.3 Fracture morphologies of unnotched specimen of high Nb containing TiAl alloy:(a)macromorphology; (b)micromorphology

图4 高Nb-TiAl合金缺口试样的典型断口形貌Fig.4 Typical fracture morphologies of notched specimen of high Nb containing TiAl alloy:(a)macromorphology; (b,c)micromorphologies

2.3 ANSYS有限元模拟

采用ANSYS有限元分析软件计算了高Nb-TiAl合金U型试样和V型试样缺口根部的应力集中系数Kt。计算结果显示,对于V型缺口试样,根部半径为2 mm时,应力集中系数很小,为1.066;根部半径为1 mm时,应力集中系数为1.50,缺口根部存在较大的应力集中;根部半径为0.5 mm时,应力集中系数为1.96,应力集中十分明显。显然,随着缺口根部半径的减小,应力集中系数增大,则缺口敏感度NSR减小,缺口敏感性增大,试样易于断裂,当R=0.5 mm时应力集中已很大,可能会出现缺口敏感。结合表1数据可知,在R=0.5 mm时,V型缺口试样出现了对缺口敏感的情况,因此在设计缺口零部件时要考虑到缺口尺寸对使用安全性的影响,在设计含有V型缺口的零部件时缺口根部半径要满足R≥1 mm的条件。对于U型缺口零部件,在R≥0.5 mm时,其缺口敏感度NSR均大于1,对缺口不敏感。

2.4 分析与讨论

对于脆性材料或低塑性材料进行缺口试样拉伸时,很难通过缺口根部极为有限的塑性变形使应力重新分布,往往由弹性变形直接过渡到断裂。本实验中双态组织高Nb-TiAl合金室温拉伸延伸率约为2.2%,属于半脆性材料的范畴,所以应该对缺口敏感,而实验结果却并非如此。V型缺口试样在R≥1 mm时,缺口敏感度NSR均大于1,对缺口不敏感,R=0.5 mm为产生缺口敏感的临界值;U型缺口试样在R=0.5 mm时已对缺口不敏感。对于这样的实验结果即高Nb-TiAl合金试样对缺口不敏感,其机理可从缺口试样断口形貌进行分析。高Nb-TiAl合金的断裂机制是解理断裂,而解理断裂形成裂纹前材料要产生一定的塑性变形,可以推断缺口试样根部发生了一定程度的塑性变形,而塑性变形强化了晶粒,使应力重新分布,在进一步变形时引起解理应力的提高,从而使缺口敏感度NSR大于1。已有研究表明[7],在TiAl合金中只要产生0.8%的塑性变形就足以使应力集中系数为2.4的缺口试样应力重新分布,而本实验中合金室温塑性延伸率达到了2.2%,根据有限元模拟结果,半径R=0.5 mm时缺口根部应力集中系数才达到2%,所以晶粒协调变形的能力变强,从而导致合金对缺口不敏感。

正如Milke等人[8]对TiAl合金的缺口敏感性研究结果一样,在双态组织高Nb-TiAl合金中,有相当数量的γ晶粒,由于材料化学成分、相分布和晶粒间取向的不同,造成合金应力分布不均匀,局部产生了应力集中,从而导致各个晶粒的塑性应变和名义应力存在很大的差别,这些承受大应力和大应变的晶粒就像材料中的缺陷一样,裂纹将首先从这些地方开始萌生,从而大大降低合金宏观解理所需的应力和应变,导致材料过早失效。对于相同的宏观应变,在一个小体积变形区域内所包含的这种承受大变形和大应力的晶粒一般比一个大体积变形区域内的少,因此所测量的小体积的强度比大体积的强度高。由于缺口试样变形主要集中在缺口根部区域,而光滑试样在整个标距范围均为变形区域,所以缺口试样的变形体积较光滑试样的小,所测得的缺口试样的名义应力高于光滑试样,从而使合金表现为对缺口不敏感。

金属材料的缺口敏感性除与材料本身性能、应力状态(加载方式)有关外,还与缺口形状、尺寸和实验温度有关。缺口根部半径越小、缺口越深,材料对缺口的敏感性越大。缺口的存在主要是增加了缺口前端或裂纹尖端的应力,使其提前达到晶粒开裂所需的应力,导致裂纹提前开裂扩展,但是并没有改变其断裂模式。对于高Nb-TiAl合金,在进行缺口试样拉伸时,很难通过缺口根部极为有限的塑性变形使应力重新分布,往往直接由弹性变形过渡到断裂。

3 结 论

(1)双态组织高Nb-TiAl合金V型缺口试样在缺口角度为60°、缺口根部半径R≥1 mm时和U型缺口试样在R≥0.5 mm时,对缺口不敏感。

(2)当缺口类型相同时,随着缺口根部半径的减小,缺口敏感性增大;在相同的缺口根部半径条件下,V型缺口比U型缺口敏感性大,V型缺口试样在R=0.5 mm时,NSR在0.98~1.03之间,易于出现缺口敏感。

(3)缺口的存在并没有改变高Nb-TiAl合金试样的断裂模式,但对于缺口试样,裂纹是从四周萌生,然后向中间扩展,四周断口呈阶梯状,整个断裂面凹凸起伏较大。