多元多尺度增强钛基复合材料复合设计与先进加工技术研究进展

2020-07-14来晓君李劭鹏韩远飞1邱培坤方旻翰吕维洁1

来晓君,李劭鹏,韩远飞1,,邱培坤,方旻翰,吕维洁1,

(1.浙江嘉钛金属科技有限公司,浙江 平湖 314200)(2.上海交通大学 金属基复合材料国家重点实验室,上海 200240)(3.上海钛尤金属科技有限公司,上海 200240)

随着我国航天航空技术的发展,对结构材料在严苛服役环境下的强韧性等要求日益提高[1-3]。在众多材料中,非连续增强钛基复合材料以其密度低、强度高、刚度大、比模量高、耐高温性能好等优势,逐渐成为研究者关注的热点[4]。经过30多年的研究与优化,已经开发出许多成熟的钛基复合材料体系[5,6],材料的综合性能取得了巨大突破。与钛合金基体相比,通过合理的设计与加工可将钛基复合材料的使用温度提高100~150 ℃,同温度下强度提高100 MPa以上,有望在高温服役环境下替代传统高温金属材料从而达到减重效果[7]。

近年来,多元多尺度强化、仿生结构强化等新型材料设计理论的提出,为进一步优化钛基复合材料的性能提供了新的研究思路,目前应用较为成熟的多元多尺度增强钛基复合材料的制备方法主要有原位自生与粉末冶金2种[8,9]。原位自生技术可使微/纳增强体在基体中均匀分布,并获得优良的界面结构和界面性能[10];粉末冶金技术可以通过混粉、铺粉等前期设计,使增强体在基体中以一定结构不均匀分布,增加了材料的可设计性[11]。因此,这2种工艺在钛基复合材料制备领域取得了广泛的应用。

本文将从多元多尺度增强钛基复合材料的复合设计思路、先进加工技术、力学性能及工程应用等方面,综述钛基复合材料的研究及应用现状,并提出该材料潜在的研究方向,以期进一步提高钛基复合材料的综合性能,解决钛基复合材料的加工问题,从而推动钛基复合材料“设计—制备—成形—应用”的一体化发展。

1 复合强化设计思想

1.1 多元多尺度增强体的选择

非连续增强钛基复合材料主要通过在基体中引入高强、高模的陶瓷颗粒实现强化效果,并提高材料的应用潜力。1997年上海交通大学率先提出了通过原位反应在钛基体中引入增强相的思想,并成功制备出不同增强体系的非连续颗粒增强钛基复合材料[12],并在此基础上提出了多元多尺度强化的材料设计思想。在钛基复合材料设计中,增强体的设计至关重要。

在多元多尺度设计方面,根据增强体尺度的大小可分为微米尺度与纳米尺度两类,其中TiB、TiC是应用最广泛的微米尺度增强体,其弹性模量(550 GPa)为钛基体的4~5倍,且物理化学性质与基体相近,无不良的界面反应,具有优异的增强效果,是理想的非连续颗粒增强钛基复合材料增强体[8,13]。La2O3、Nd2O3、Ti5Si3、Y2O3等作为纳米尺度增强体,也被广泛应用于合成钛基复合材料[14,15],其中,稀土元素的加入不仅可以净化基体(降低氧含量),纳米颗粒还能够起到弥散强化的作用,从而明显提高材料的高温瞬时强度和持久强度。TixSiy以纳米和微米尺度存在于基体中[16],Si元素的固溶度对温度较为敏感,可以通过热处理调整Ti5Si3在基体中的存在形式、尺寸及分布,在强化材料的同时提高蠕变性能。除此之外,在某些特定的钛合金中引入(TiZr)6Si3(纳米尺度)、Ti3SiC2(微米尺度)等新型增强相(MAX相)均取得了不错的强化效果[17,18],为多元多尺度增强体设计提供了新的选择。

1.2 多元多尺度增强体的微观形貌及强化机理

图1为原位自生钛基复合材料多元多尺度增强体的微观形貌[19]。由于增强相均由液相析出,因而具有理想的界面结构,能够明显降低对材料性能恶化的影响。其中,TiB主要有晶须、针状、片状、管状等形态[20,21],在形核与长大过程中优先沿[010]方向生长,形成短纤维状增强体。TiC为有序的面心立方结构[22,23],在形核长大过程不存在优先生长方向,因而多以等轴状或近等轴状存在,但在过冷情况下形成树枝状晶。稀土氧化物一般以球状形式存在,但稀土含量的提高会造成颗粒粗化或呈枝晶状存在[24]。Ti5Si3为复杂六方结构的金属间化合物,其存在形式主要受含量与热处理工艺的影响,一般在晶内呈离散颗粒状分布或在晶界处呈连续网状分布[16]。(TiZr)5Si3或(TiZr)6Si3则只存在于特定的Ti-Zr-Si体系的基体合金中,经时效处理后在晶内以球状颗粒形式析出。

由于多元多尺度增强体在反应机理、存在形式、微观形貌及尺度等方面存在明显差异,因而具有不同的增强效果,其强化机理主要有以下5方面[25]:①细晶强化,增强相可以有效抑制在凝固、高温热处理与高温服役时的晶粒长大,并可以在热加工过程中促使基体组织发生动态/静态再结晶,细化晶粒;②弥散强化,微纳多尺度增强相颗粒均匀分布在基体中可有效阻碍位错运动,起到弥散强化的作用;③承载强化,增强相与基体界面结合力较强,可以有效强化晶界,传递载荷并有效抑制高温晶界弱化效果;④固溶强化,添加物元素在基体中的固溶度极低,但C、Si元素在基体中的固溶度较高,微量添加时以固溶原子形式存在于基体中,起到固溶强化的效果;⑤净化基体,稀土元素可吸收基体中的氧元素,有效降低基体中的氧含量,起到增强增韧的效果。综上分析可知,增强体的加入虽能够大幅提高材料的强度,但同时以牺牲材料的塑性为代价,因此增强体并不是越多越好,设计时需要根据服役情况与性能需求选择合理的设计方案[26]。

图1 原位自生复合材料多元多尺度增强体的微观形貌Fig.1 Micro morphologies of multi-phase and multi-scale reinforcements for in-situ composite: (a)TiB;(b)TiC; (c)La2O3; (d)Ti5Si3; (e)(TiZr)6Si3

1.3 多元多尺度复合设计思想

为充分发挥增强体的尺寸效应与功能效应,达到更好的增强效果,提出了多元多尺度协同强化的设计思想:即通过改变增强体类型及尺度大小,并调控各增强体的体积分数,以充分发挥各增强体的优势,达到协同强化效果。在多元多尺度强化设计思路的基础上,进行的研究工作主要有:①根据高温服役条件的需求,选择合适的基体,现已成功研制出以Ti6242、Ti1100、IMI834等高温钛合金为基体的多元多尺度复合强化体系[27-31];②设计与调控不同增强体的组合及配比,以实现力学性能的调控,现已开发出(TiBw+TiCp)、(TiBw+La2O3)、(TiBw+Ti5Si3)、(TiC2+Ti5Si3)等二元体系以及(TiBw+TiCp+La2O3)、(TiBw+TiCp+Nd2O3)、(TiBw+TiCp+Y2O3)、(TiCp+Ti5Si3+Ti3SiC2)[32-34]等多元多尺度混杂强化体系;③通过热加工和热处理工艺调控增强体与基体组织,现已开发出适用于不同体系钛基复合材料的超塑性加工、锻造、挤压、轧制、等通道转角挤压(ECAP)等加工工艺及后续热处理工艺。

此外,受自然界中多元物质结构的启发,在多元多尺度设计思路的基础上,仿生结构设计逐渐成为研究的热点。传统的多尺度设计思想力求增强体在基体中均匀分布,以获得稳定的性能,但是各增强体的强化作用均存在一定的限度且无法解决材料强度-塑性倒置的问题。而性能相对较高的材料大多是因为具有多级多尺度微观结构才表现出优异的性能,不但具有超高的强度,也表现出优异的塑性,因此在多元多尺度的基础上,通过对增强体的仿生结构设计,从而发挥结构强韧化作用的设计思想,逐渐被广泛应用于钛基复合材料的开发中。在此设计思想的指导下,制备出了多级多尺度的钛基复合材料并取得了优异的强化效果。韩远飞等人[35,36]以纯Ti粉和LaB6粉末为原料,采用粉末冶金法和热轧制法,原位自生制备出(TiBw+La2O3)/Ti-Ti层状复合材料(图2a),与同样增强体含量的(TiBw+La2O3)/Ti复合材料相比,其抗拉强度下降幅度不大,但延伸率提升1倍以上,表现出优异的综合力学性能。哈尔滨工业大学黄陆军等人[37-40]通过低能球磨将小尺寸增强体均匀包覆在大尺寸基体合金周围,并通过反应热压烧结技术制备出了增强体呈三维连续网状分布的TiBw/Ti复合材料(图2b)[37],并在此基础上通过调控增强体种类、体积分数、网状尺寸等参数相继制备出了多级多尺度准连续网状增强[38,39]以及层状网状复合增强的钛基复合材料(图2c)[40]。综上分析,多级多尺度设计思想不仅能够大幅提升材料的屈服强度和抗拉强度,而且能够提高材料的塑性。

图2 仿生结构强化钛基复合材料的微观组织Fig.2 Microstructures of bionic structure strengthened titanium matrix composites:(a)layered; (b)network; (c)layered-network

2 先进成形技术及应用

高强高模增强体的加入会大大降低复合材料的热加工性能,因而难以用传统成形技术实现大型构件的制备及批量化生产。以等温精密锻造技术、精密铸造技术与激光增材制造技术为代表的先进成形技术,可分别从不同角度解决钛基复合材料大尺寸复杂构件的成形问题,受到了研究者的广泛关注。

2.1 等温精密锻造成形

等温精密锻造可以有效地降低材料的变形阻力,引起动态再结晶,消除粗大组织,使组织均匀化,有效提高材料利用率,从而降低加工成本[41]。因此,等温精密锻造被认为是钛基复合材料大尺寸构件制备最具应用前景的热加工技术。早期的研究中已有学者通过热压缩实验获得了(TiBw+La2O3)/IMI834复合材料的等温热加工最佳工艺窗口[42],为多尺度增强钛基复合材料的等温精密锻造加工提供了理论指导。为进一步优化多尺度钛基复合材料的等温锻造工艺,研究人员对不同初始组织材料的热加工性能与超塑变形机理进行了更深入的研究。

2.1.1 材料的热加工成形性

材料的热变形性能是影响等温锻造工艺的重要因素。马凤仓等人[43]研究了5 vol%TiC/Ti-1100复合材料的热变形行为,发现TiC颗粒以及α/β相体积比的变化会引起活化能的变化,从而导致复合材料具有不同的变形机制。Zheng等人[44]研究了(TiB+TiC)/Ti的热压缩性能,发现与基体合金相比,复合材料的峰值流变应力更高。尽管许多工作都集中在含TiB和TiC的钛基复合材料上,但这些增强体均为微米尺度。在多尺度方面,邱培坤等人[26,45]研究了具有微米TiB和纳米La2O3的近α-Ti合金的微观组织、力学性能及热稳定性,发现多尺度增强体的存在会促进动态再结晶行为,利于基体晶粒的细化。该研究工作主要集中在铸态材料,对不同初始组织材料的压缩行为及组织演变机理的研究较少。B.Poorganji等人[46,47]通过改变β固溶温度的冷却速率得到具有不同初始结构的Ti-1.5Fe合金,研究了热变形过程中组织的演变机理,发现钛合金在β相区淬火可以细化层状间距和晶粒尺寸,同时也能够促进晶粒的动态再结晶。这种影响规律的揭示为复合材料新加工技术的发展做出了贡献。在此基础上,对具有不同初始结构的多尺度(TiBw+La2O3)/IMI834复合材料的热变形行为与组织演变机理进行了研究[48]。研究发现,复合材料的峰值流变应力对初始组织较为敏感,在920 ℃变形时,与淬火再加热材料相比炉冷材料的流动阻力大幅降低,因此通过炉冷处理获得的片层尺寸较大的初始组织可以在较低的加工温度下保持良好的加工性能。

2.1.2 材料的超塑性变形机理

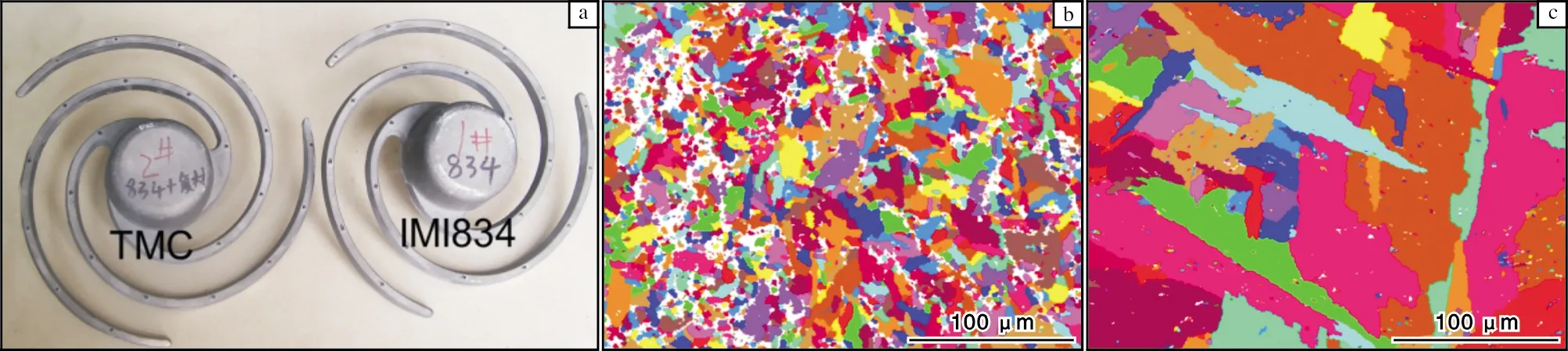

近年来,国内外相继开展了非连续增强钛基复合材料超塑性成形技术的研究。在单元增强体中,V.Sinha等人[49]研究了Ti-6Al-4V-0.1B体系的超塑性变形,发现TiB分布在晶界和相界,改变了超塑性变形的机制,使得含TiB的钛合金在超塑性变形时的流变应力较未添加B的钛合金低。英国牛津大学E.Alabort等人[50]通过合金设计制备出B元素改性的钛合金,该合金具有优异的低温超塑性,在550~600 ℃仍表现出良好的超塑性性能。上海交通大学王敏敏等人[51,52]对二元TiB、TiC复合增强的Ti-1100复合材料超塑性变形进行了系统性研究,在800 ℃、0.001 s-1变形条件下获得了优异的超塑性,延伸率达到659%。并在此基础上研究了不同初始组织7715D系钛基复合材料的超塑性,发现等轴组织的复合材料最大延伸率可达802%,网篮组织的复合材料最大延伸率可达625%。为解决多元多尺度体系钛基复合材料的超塑性变形问题,对(TiB+La2O3)/IMI834的超塑性变形机理进行了研究。研究发现,超塑性变形的最佳条件为900 ℃、0.001 s-1,在该条件下延伸率可达501%。复合材料在900 ℃下的超塑性变形机制主要为晶粒转动、晶界滑动与动态再结晶。其中,多尺度增强体可以在变形中阻碍位错运动,在附近积累较高的位错密度,为再结晶形核提供驱动力,在改善材料超塑性、调控基体组织方面发挥了重要的作用。因此,变形机理的确立与变形参数的优化,为多元多尺度钛基复合材料等温超塑性成形和组织调控提供了重要的理论依据。

2.2 精密铸造成形

精密铸造技术是制备复杂形状构件的一种低成本、高成材率的成形工艺。

金属的流动性是影响铸造成形的重要指标,主要取决于材料的成分、凝固机制、表面张力、粘度、过热度、铸模材料和表面特性等冶金和铸造因素[53,54]。钛基复合材料的流动性与传统钛合金存在较大差异。大量基础研究表明[55,56],增强相的添加会增加熔体的粘度,在凝固过程中增强体的析出会阻碍熔体流动,降低复合材料熔体的流动性,造成不完全充型的结果。为解决这一问题,上海交通大学[57,58]对复合材料的凝固过程进行了深入的研究,发现B4C的添加虽然改变了复合材料的凝固结晶路径,降低了熔体的流动性,但流动性并非单调减小,当增强体含量接近共晶点时,从熔液中析出的TiB颗粒可以抑制枝晶的扩散和生长,获得球形组织,降低流体流动阻力,反而可以提高熔体的填充能力。为更直观的反映各因素对熔体流动性能的影响,结合材料的特性修订了复合材料熔体的流动方程,并通过实体浇铸实验,获得了充型完整的复合材料铸件,如图3a所示。图3b、c分别为复合材料铸件和基体合金的显微组织。可以看出,复合材料铸态晶粒尺寸较基体合金大幅细化。退火后铸件的450 ℃高温强度达到575 MPa,较基体合金提高了25%以上。

图3 精密铸造钛基复合材料构件及复合材料与基体合金的铸态组织Fig.3 Precision casting titanium matrix composites: (a)demonstration components;(b)microstructure of as-cast composites; (c)microstructure of as-cast matrix alloy

目前,上海交通大学成功解决了耐热钛基复合材料大型铸件的精密铸造问题,为精密铸造技术的大规模应用奠定了基础。为进一步推动精密铸造工艺的应用,后续研究方向可能主要集中在细化增强体种类、含量对复合材料流动性的影响,建立完善的流动停止机制,优化不同尺寸不同结构构件的浇铸工艺参数,提高钛基复合材料的充型性等方面。

2.3 激光增材制造智能加工成形

近年来,金属激光增材制造(3D打印)技术的发展使钛基复合材料“设计—制备—成形”一体化变为可能,在制备小型复杂结构件方面展现出巨大的应用潜力[60]。目前增材制造技术在钛合金构件的制备与应用上已经取得了巨大突破[61],其中北京航空航天大学王华明教授团队[62]采用激光熔化沉积技术制备出的TA15钛合金飞机角盒、TC4钛合金飞机座椅支座等钛合金次承力结构件已经得到装机应用。

早期的研究中,研究者采用喷粉或混粉的方式通过合金与增强体在熔融状态下的反应使二者结合。其中E.Fereiduni 等人[63]以B4C为原料通过选区激光熔化技术制备出TiC+TiB增强的钛基复合材料,使钛基体的综合性能得到了显著提升。蔡超等人[64]以TiB2为原料,利用SLM技术制备出了TiB增强的TC4复合材料,在基体中获得了细小的TiB增强相。Hu等人[65]也得到了类似的结果,并发现TiB的连续网状分布改善了材料的强韧性。

但由于增材制造工艺的特殊性,制备过程中在较短的激光扫描时间与较低的激光功率下,TiB2无法与基体充分反应,仅能在TiB2表面优先反应,因此在增强体与基体界面观察到了未反应的颗粒。为从根本解决增材制造钛基复合材料的制备问题,研究人员对生产工艺进行了改进,提出了原位自生技术与气雾化制粉技术相结合的工艺,解决了反应物残留的问题。气雾化制粉工艺可制备出增强体分布均匀的球形粉体,能够解决因混粉造成的增强体分布不均匀的问题。增材制造技术的发展使钛基复合材料“制备—成形”一体化成为了可能,但目前关于钛基复合材料增材制造技术的研究还不完善。多体系钛基复合材料的制备、增强体析出及强化机制的研究、通过工艺参数优化实现对缺陷及组织的精准调控、热处理工艺对组织演变机理的探究、高端组件的稳定化制备等,对于利用增材制造技术制备钛基复合材料复杂构架的发展具有重要意义。

3 工程应用实例

上海交通大学研究团队经过20多年的研究与积累,已经建立了成熟的多元多尺度钛基复合材料成分设计、稳定制备、成形加工及热处理改性生产及加工体系。成功开发出了TC4基高韧性系列钛基复合材料与IMI834基耐高温系列钛基复合材料,并可以通过原位自生技术实现钛基复合材料铸锭的大批量制备。开发出了成熟的等温锻造、精密铸造等成形工艺,实现了钛基复合材料的近净成形,可根据需求制备不同体系、不同尺寸、不同结构的钛基复合材料。

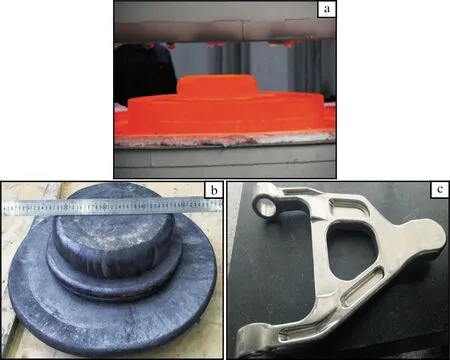

为降低钛基复合材料的生产成本,上海交通大学利用工业化真空自耗熔炼炉成功实现了吨级钛基复合铸锭(质量1.2 t)的批量化生产。图4为等温精密锻造制备的钛基复合材料坯锭与等温精密锻件。在优化后的等温锻造工艺下,锻件能够获得均匀的组织与稳定的力学性能。制备的微纳增强钛基复合材料等温锻件已通过航天科工集团新材料鉴定,在航天科工集团和中船重工获得应用,其力学性能全面超越国标TC4钛合金锻件,原材料利用率提高70%以上,单件成本降低66%。现已建成拥有3 000 t等温压机与全套耐高温模具的等温精密锻造生产线,可实现不同变形量坯锭、板材与复杂构件的精密锻造。

图4 钛基复合材料等温精密锻造构件Fig.4 Demonstration components of isothermal precision forging of titanium matrix composites: (a)component in forging; (b)forging blanks with different deformation; (c)iso-thermal precision forging

图5为通过精密铸造技术制备的多元多尺度钛基复合材料壳体构件与叶轮。在精密铸造成形后辅以机械加工可以获得表面光洁无缩孔、内部组织完好无缺陷、力学性能均匀的壳体构件,大大减少了机加工的难度与成本。现已建成拥有150 kg凝壳炉浇铸设备的钛基复合材料精密铸造生产线,可实现最大外径1 200 mm、高度500 mm钛基复合材料构件的浇铸成形,单件质量最大可达100 kg。对于5 vol%(TiB+TiC)/TC4复合材料铸件,室温强度和延伸率分别为1 030 MPa、2.5%,相比铸态基体合金大幅提升。

图5 钛基复合材料精密铸造成形构件Fig.5 Demonstration components of precision casting of titanium matrix composites:(a)thin-walled shell; (b)impeller

4 结 语

我国钛基复合材料经过了长期的研究和发展,已经拥有了成熟的材料体系和制备技术,材料综合性能得到了大幅提升。为进一步提高钛基复合材料的综合性能,解决钛基复合材料的加工问题,从而实现钛基复合材料“设计—制备—成形—应用”一体化,今后研究方向和发展趋势应集中在以下几点。

(1)“微纳+构型”强韧化设计:通过对钛基复合材料增强体种类、尺寸、分布及结构的设计,实现增强体有序非均匀分布,发挥增强体尺度及构型协同强韧化的作用,突破复合材料强度-塑韧性倒置的局限,提高材料性能的稳定性,开发出新型高强高韧钛基复合材料。

(2)实现智能热加工技术精密成形与组织的精准调控:深化对钛基复合材料热加工工艺及机理的研究,探究增强体、初始组织、内部构型等因素对钛基复合材料热变形机制的影响规律,建立完备的热加工体系,实现对复合材料组织的精准调控,推动等温锻造技术在制备大尺寸结构材料方面的应用。

(3)钛基复合材料高端高性能构件的稳定化制备:发挥制备工艺及先进加工手段的优势,采用原位自生技术、激光熔覆技术、增材制造技术(3D打印)相结合的方法,开发复合材料精密微小构件、结构复杂构件等高端组件的制备与后处理工艺,使钛基复合材料在性能和精度方面满足尖端领域的需求。

(4)开发低成本高性能钛基复合材料的制备及加工工艺,提高成材率,降低钛基复合材料的使用门槛,实现钛基复合材料从军事工业领域到民用工业领域的应用。