复合硬厚煤层顶煤破碎技术在我公司的应用

2020-07-13杨德存

杨德存

(窑街煤电集团驻天矿安监处,甘肃 窑街 730000)

1 3200S1工作面概况

3200S1工作面是为了回收原三号井工业广场保护煤柱资源而布置的第一块工作面,沿煤层倾斜方向布置在2435水平和2240水平之间。埋深90~150m,工作面采用倾斜长壁一次采全高开采,工作面长150m,倾斜长度 712m,倾角 12°~26°,开采面积 112956m2。

该工作面煤层为复合结构,硬度系数f=2~4,煤层坚硬,裂隙不发育,加之上、中层煤之间“八寸石”(油二层,约1m)的存在,以及工作面煤层埋藏浅,地应力低,顶煤自然冒放性较差,在工作面已经开采的32m范围内,顶煤自然垮落高度只有2~3m,平均回收率仅为23%。

工作面进回风巷道均沿中层煤底板布置,采用锚网索支护。工作面将上层煤和中层煤合并开采,煤层平均厚度13.5m,可采煤量114万t。工作面采用综采放顶煤工艺,采放比1∶3.8(采高2.8m、放顶煤高度10.7m)。

2 技术原理

采用工作面脉冲水力压裂破碎技术为主体,深孔爆破为辅的超前顶煤弱化技术,确定综放工作面注水煤岩软化关键层,以水力压裂和深孔爆破预裂相结合的顶煤弱化工艺方式,协调综放工作面的超前支承压力的破煤作用,从时空控制综放开采顶煤的块度和裂隙演化规律,实现工作面顶煤的及时垮落,随采随冒的目的。

将爆破和水力压裂两种方式结合起来,超前于工作面在煤岩体中实施预裂,在预裂软化煤岩体的基础上,再实施浅部爆破。该工艺实施的整个过程是注水致裂与软化效果和爆破致裂作用的叠加,是长期和短期效应的叠加,也是孔隙水压和爆破应力波及爆生气体压力的叠加,这样可进一步增加裂纹的数量及密度,加大了爆破的致裂效果。改善顶煤的破碎性,提高顶煤的采出率。

3 超前预裂工艺

根据天祝煤业3200S1工作面煤层赋存条件、构造特征,煤岩物理力学性质、综放工艺和开采技术条件等因素。综合分析,3200S1煤层超前预裂实施方案采取第一步高压脉冲预裂法,第二步高水压致裂法,第三步深孔爆破预裂与综放工艺协调时相配套的综合预裂技术工艺方案。如图1~3所示。

图1 前预裂钻孔布置平面图

图2 超前预裂爆破孔布置Ⅰ-Ⅰ剖面图

图3 超前预裂压裂孔布置Ⅰ-Ⅰ剖面立面图

工艺参数:钻孔列表说明见表1-4。

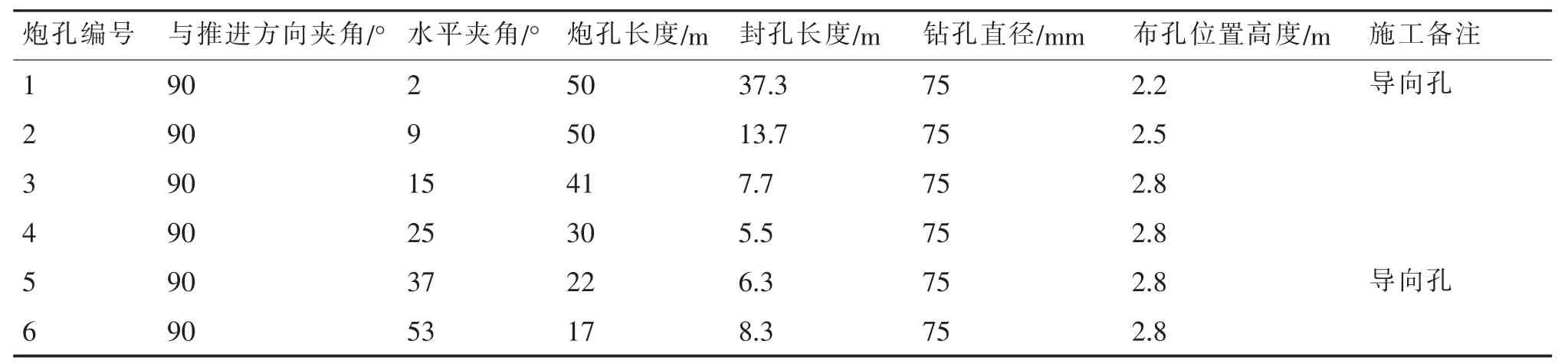

表1 回风巷超前爆破孔参数表

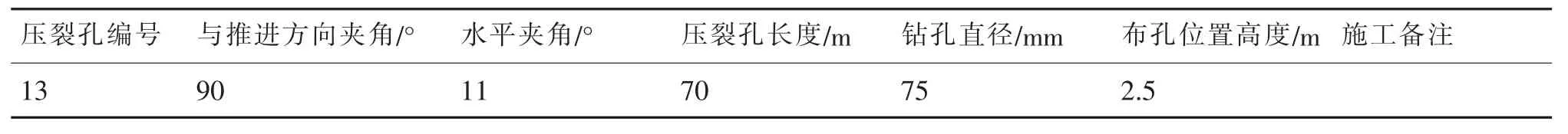

表2 回风巷超前压裂孔参数表

表3 进风巷超前爆破孔参数表

表4 一阶段进风巷超前压裂孔参数表

4 预裂爆破、压裂钻孔布置参数

在超前工作面15m的进回风巷分别布置工作点,从进回风巷直接往煤层打预裂爆破、压裂钻孔,沿平行工作面方向布置一组钻孔 (包含一排爆破孔,一排压裂孔,间距为2.5m)。根据工程需要与施工条件,爆破孔底排孔与巷道底间距为2.2m,中间孔与巷道底间距为2.5m,顶排孔与巷道底间距为2.8m,爆破孔间距为5m;一排压裂孔与巷道底间距为2.5m,两排压裂孔与巷道底间距分别为2.2m、2.5m。在进回风巷两边各预留5m的保护线,沿煤层走向布孔。

钻孔布置参数如下:

1)工作面布孔方式:进回风巷双巷布置;

2)工作面布孔间距:每组钻孔间距为5.0m;

3)预裂孔长度:预裂爆破钻孔最长50m,压裂钻孔最长130m,钻孔底部均位于巷道顶部2m之上,煤层顶板1m之下;

4)钻孔直径:75mm;

5)钻孔方位角:进风、回风巷方位角均垂直巷道壁;

6)钻孔角度:2~53°。

5 超前预裂技术参数

5.1 高压脉冲预裂技术参数

1)预裂方式:根据工作面煤层赋存条件,通过高压预裂冲击波破岩工艺方式,在超前工作面15米,实施预裂;

2)预裂压力:预裂出口压力设计压力为270MPa,可以自行控制;

3)预裂半径:2.5m;

4)预裂时间:高压预裂预裂器运行速度2m/min,预裂时间30min;

5)巷道保护煤柱:5m。

5.2 水力压裂技术参数

1)预裂方式:根据工作面煤层赋存条件,通过高压预裂软化工艺方式,在超前工作面15m处实施高压预裂;

2)预裂压力:预裂压力控制在8~10MPa;

3)预裂渗透半径:2.5m;

4)单孔预裂时间:0.5~1h;

5)单孔压裂时间:不少于预裂时间2/3;

6)单孔预裂量:水平长轴5m,垂直短轴1m;

7)煤岩活性水的比例根据现场煤层软化系数实际而定;

8)预裂量:单孔 0.7m3,累计 1m3;

9)预裂流量:根据经验,动压预裂时应为0.7~2.0m3/h;

10)预裂超前工作面开采位置的距离:15m;

11)封孔长度:20m。

5.3 爆破压裂技术参数

1)预裂方式:实施完成高压脉冲预裂和水力压裂之后,在超前工作面15m处实施爆破预裂;

2)炸药型号:煤矿许用安全炸药,Φ50×500mm;

3)装药方式:用径向空气柱不耦合轴向连续正向装药方式;工作面巷道向上0~2.0m(法线距离)范围确定为爆破裂隙区,此范围钻孔不允许装药爆破;工作面巷道向上2.0~9.7m(法线距离)范围确定为爆破区,只允许在此范围的钻孔内装药爆破;

4)装药密度:2.4kg/m;

5)封孔长度:不得小于设计封孔长度;

6)爆破方式:采用进风巷、回风巷间隔爆破方式;

7)引爆方式:采用电雷管引爆。

6 实施过程

6.1 水源及实施流程

利用煤矿井下防尘水管路进行供水,经过滤水箱过滤后进入注液泵加压,在泵出水端安装高压分路控制系统,分路控制系统压力和流量变化。

实施流程如下:钻孔→连接控制系统设备→连接割缝喷头→开始低压注液→高压水定向切槽→连接封孔器→封孔

6.2 辅助设备

1)液压钻机。根据煤层的硬度,施工钻孔长度、钻孔角度和现场实际情况选择ZDY-150型坑道钻机,其钻机具扭矩大,钻孔方向能在0-360度范围内方便地调整,解体性好、体积小、重量轻,适合作业环境复杂的煤矿、巷下工作;

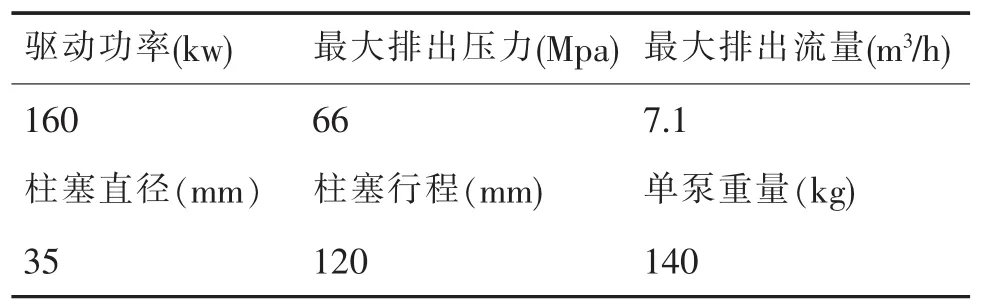

2)预裂设备。XK-RFS-Ⅱ-1型煤岩预裂,其特点为超高压力、大流量。主要技术参数,见表5。

表5 预裂泵主要技术参数

3)水箱。水箱规格2m×1m×1m,由不锈钢材料焊接而成。与预裂泵直接相连,内有水质过滤装置,可保证水质。

4)超高压软管。超高压软管规格16×6S-80(内径钢丝层数-压力),每根长度可根据需求定做。

5)液压卷管器。液压卷管器对预裂深度、速度进行控制,起到给进后撤作用。

6)封孔器。采用FKS-80/15型号系列超高压煤层注水封孔器,封孔器外径88mm,封孔长度最大2.2m,承压40MPa;或者采用煤炭科学研究总院重庆分院生产的KFB型矿用封孔泵,封孔长度8m,封孔距离20m。

7)管路附属装置。配套材料包括配套法兰、阀门、连接胶管及螺栓、胶垫等。

7 劳动组织

由专职队伍实施,打钻工作实行三八作业制,每班4人。注液工作实行四六交叉作业,每班配备2名操作工。一名兼任工长,负责检查管路和看泵;一名技术负责,负责观察记录,连续观察压力和流量变化,并作详细记录,每周汇总一次记录结果。并配备专职瓦检员,负责检查钻场及打钻过程中瓦斯涌出情况,严禁瓦斯超限作业。

1)实际中确保预先软化范围能够超前工作面开采线位置15m以上;

2)加强测量工作,提高测量精度,钻孔前应由地测人员复测煤层变化情况,准确定位,认真钻孔,确保钻孔质量。

8 取得的效果及存在问题

8.1 取得的效果

本公司通过实施脉冲水力压裂破碎技术为主体,深孔爆破为辅的超前顶煤弱化技术,共打设爆破钻孔598个,压裂钻孔123个,实施深孔松动爆破50次,消耗炸药6000kg,工作面共推进500m,顶煤回收率从以前的23%提高到了85%,顶煤块度全部降低到40cm×40cm×40cm以下,割煤及放顶煤时粉尘浓度大幅度降低,取得了良好的经济技术效益。

8.2 存在的问题

一是预裂泵工作压力高,不容易封孔,易跑孔;二是预裂泵工作压力高,人员工作危险性较大;三是钻孔施工数量多,工作量大;四是深孔松动爆破不易控制装药量,有时造成回采时顶板破碎,支护难度加大。