Ti-Al-N复合膜力学及高温抗氧化性能研究

2020-07-13陆昆

陆 昆

(滁州城市职业学院,安徽 滁州 239000)

随着材料表面技术和制造业的高速发展,传统涂层的某些性能已经不能完全适应现代高端切削等行业的需要,如在高温服役条件下,TiN薄膜非常容易被氧化.在TiN基础上,具有高硬度、高温抗氧化性能、优异的耐磨性等特性的Ti-Al-N薄膜应运而生[1-4].近些年以来,Ti-Al-N薄膜在高温、高速切削、模具加工等众多行业中得到了广泛的应用.

一直以来,Ti-Al-N薄膜的力学性能都是涂层研究的热点,如廖凤娟等人[5]使用非平衡磁控溅射离子镀技术在合金表面沉积了Ti-Al-N薄膜,研究发现膜层中存在Ti3AlN相,并且沿(220)晶面择优生长,随Al靶功率的提高,膜层晶粒结构的致密性更高.彭继华等人[6]在研究薄膜结构对Ti-Al-N薄膜的高温抗氧化性能影响时,薄膜中Al的含量对Ti-Al-N薄膜的抗氧化性有影响,TiN/Ti-Al-N多层膜的高温抗氧化性也要优于Ti-Al-N薄膜.胡志华等人[7]采用多弧离子镀研究Ti-Al-N薄膜和TiN薄膜性能,发现无论是结合力还是耐腐蚀性方面,Ti-Al-N薄膜都要明显优于TiN薄膜.

本文拟采用真空磁控溅射的方法在单晶Si片沉积不同Al含量的Ti-Al-N薄膜,研究Al含量的变化对Ti-Al-N薄膜力学性能的影响,并在优化了最佳工艺参数的基础上,研究复合膜的高温抗氧化性性能.

1 实验材料和方法

使用由中科院沈科仪制造的JGP-450多靶磁控溅射设备在单晶Si基片上沉积Ti-Al-N薄膜.将纯度都为99.99%Ti靶和Al靶同时安装在射频阴极上来制备复合膜,其中靶材直径为75 mm,厚度大小5 mm,基片架到靶材中间的距离为11 cm.先在丙酮超声波清洗单晶Si片15 min,而后再用无水乙醇超声波清洗20 min,随即用热空气吹干后并立即装入真空室里的基片架上.利用分子泵以及机械泵抽掉真空室中的空气,直至真空度小于6.0×10-4Pa后,然后向真空室中通入Ar气起弧,其中Ar气纯度达到了99.999%.在正式沉积复合膜之前,先通过挡板将基片与离子区隔离开,对靶材进行预溅射10 min,目的是消除靶材表面的杂质氧化物.然后在基片上沉积10 min的Ti原子以提高薄膜与单晶Si片的结合力.最后通入纯度高达99.999%的N2作为反应气体进行薄膜沉积,薄膜沉积时间4.0 h,期间保持工作气压0.3 Pa、基片温度为200 ℃.固定Ti靶功率为250 W,设置不同功率的Al靶,制备出不同含量的Ti-Al-N复合膜.

采用岛津XRD-6000型X射线衍射仪(XRD)分析薄膜的微结构;采用的是德国Leitz公司生产的MM6型显微硬度测试仪测试薄膜进硬度;薄膜的高温抗氧化性试验在型号为SX-4-10的箱式炉中并选择在空气环境中高温退火,温度升高速率为18 ℃/s,最高温度可升高到1200 ℃;采用JSM-6480型扫描电子显微镜观察高温抗氧化试验后薄膜的表面形貌.

2 结果与讨论

2.1 不同Al靶功率下的Ti-Al-N复合膜中Al原子的百分含量

图1 Al靶功率与Ti-Al-N复合膜中Al含量关系示意图.从图1中可以看出,复合膜中 Al的含量和Al靶的溅射功率成正比关系.当调节Al靶的溅射功率分别为0 W增加到180 W时,测得Al原子百分含量从0.00at.%升高到57.92at.%.我们知道原子溅射的产率和入射离子Ar+能量的大小有关,只有Ar+的能量大于一定的阈值时候,才能把靶材上的原子溅射出来.在其他反应条件不变的情况下,单方面增加Al靶的溅射功率,与之对应的薄膜中的Al原子含量随之上升,因而图中的变化曲线也是是合理的.

图1 Al靶功率与Ti-Al-N复合膜中Al含量关系示意图Fig1 Relationship between Al target power and Al content in Ti-Al-N composite film

图2 不同Al含量时Ti-Al-N薄膜的XRD衍射图Fig 2 XRD patterns of Ti-Al-N films with different Al contents

2.2 Ti-Al-N复合膜微结构随Al含量变化的影响

图2为不同Al含量时Ti-Al-N薄膜的XRD图.从图2中可见,薄膜的微结构随着Al原子百分含量的增加出现了很大的变化.薄膜一直呈c-TiN(111)面择优取向生长,但随着Al原子含量的递增,该衍射峰的信号强度却越来越弱.还可以看到,在Al含量达到57.92at.%时,Ti-Al-N复合膜发现了h-Ti-Al-N(100)衍射峰的微弱信号.此外,Al原子百分含量从0.00at.%升高到49.97at.%,(111)面衍射峰的位置逐渐向大角度偏移,而当Al原子百分含量达到57.92at.%时,该衍射峰的位置反而向小角度偏移了.

Ti-Al-N复合膜取面心立方结构择优生长时,薄膜中Al含量的升高,晶面间距的变化规律是先变小后增大,和A.Santana[8]等人的研究相吻合.复合膜取Ti-Al-N(111)面,晶面间距随着Al含量的变化如图3所示.从图3中可见,Al含量从0.00at.%升高至39.51at.%时,对应的晶面间距从0.2422 nm逐渐降低到0.2414 nm,变化并不明显,而升高Al含量至49.97at.%时,此时晶面间距锐减到0.2395 nm,继续升高Al含量至57.92at.%时,晶面间距的大小却增大到0.2401 nm.

图3 Ti-Al-N薄膜的晶面间距随Al含量的变化示意图Fig The Lattice distance of Ti-Al-N films with various Al content

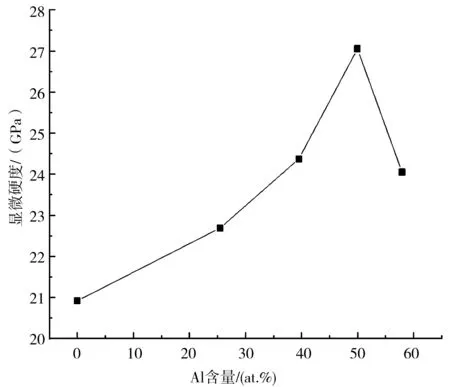

图4 Ti-Al-N薄膜的显微硬度随Al含量变化关系示意图Fig 4 Diagram of the relationship between the microhardness of ti-al-n thin films and the content of Al

2.3 Ti-Al-N复合膜显微硬度随Al含量变化的影响

图4为不同Al 含量的Ti-Al-N复合膜的显微硬度.从图4中可见,薄膜中Al含量的增加,复合膜显微硬度的变化规律是先增大后减小,并在Al含量达到49.97at.%时,复合膜的显微硬度最大,为27.05 GPa.

对于Ti-Al-N薄膜显微硬度的变化,分析认为Al含量从0.00at.%增加到49.97at.%,复合膜显微硬度逐渐升高的主要原因是由于半价较小的Al原子取代了Ti原子,导致晶格畸变,增加了部分应力.此外,Al元素的加入还起到了细晶强化[9]的作用,也会使复合膜的显微硬度升高.当继续增加Al原子百分含量至57.92at.%时,复合膜的显微硬度反而减小,分析认为是Al原子并没有100%溶入到Ti-Al-N复合膜中,而是生成了了AlN相,减小了晶格畸变的程度.可借用自由能的理论给予解释:在 Ti-Al-N结构中继续融入Al 元素需要的更高的能量[10],而生成AlN相的所需能量相对小些.

另外,单位晶胞价电子浓度也会影响复合膜的显微硬度,在复合膜中引入Al 元素, 结果是三价Al替代了更多的四价Ti, 导致价电子浓度降低, 结果增加了复合膜的显微硬度[11].

2.4 Ti-Al-N复合膜的高温抗氧化性能

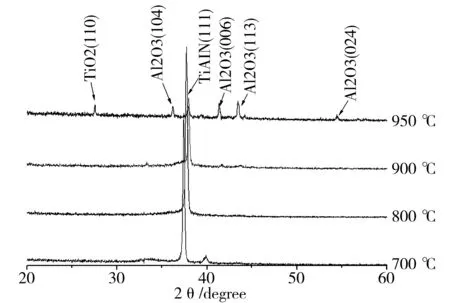

图5 不同退火温度后的Ti-Al-N薄膜的XRD图谱Fig5 XRD patterns of Ti-Al-N films at different annealing temperatures

依据前期的工作,优化了Ti-Al-N复合膜的制备工艺参数,固定Ti靶功率为250 W,Al靶功率为140 W, 工作气压0.3 Pa,保持Ar气和N2气流量分别为10 sccm和3 sccm,基底温度200 ℃,制取Ti-Al-N复合膜,研究Al含量为49.97at.%时复合膜的高温抗氧化性能.

对复合膜进行了不同温度的退火试验,图5为不同退火温度试验后的XRD图谱.从发现Al氧化物衍射峰信号或者Ti的,可以反推出复合膜开始氧化时的温度.从图5中可见,退火试验温度从700 ℃增加到900 ℃时,薄膜的XRD图谱保持基本不变,而继续升高退火温度至950 ℃时,发现了多个Al2O3的衍射峰信号和单个TiO2的衍射峰信号.

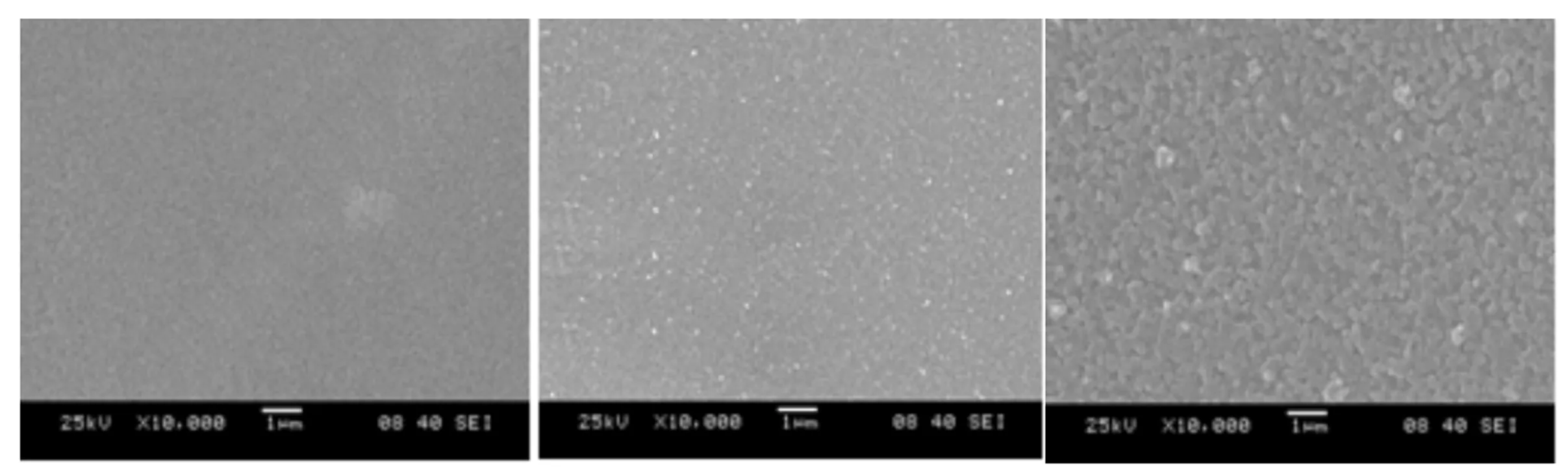

为了进一步研究Ti-Al-N复合膜高温抗氧化性能,本文做了高温退火处理后的薄膜SEM表面形貌图,如图6所示.从图6中可见,温度升高到800 ℃时,薄膜表面稳定,没有氧化的迹象;退火温度升高至900 ℃时,发现薄膜表面有了轻微的氧化,此时在表面能看到少量的白色晶体,但薄膜的总体形貌变化不大,分析认为薄膜在900 ℃依然保持稳定;继续升高温度到950 ℃时,薄膜表面析出了大量的白色氧化物,分析认为此时薄膜氧化程度较为严重.可以判定Ti-Al-N复合膜的温度达到了950 ℃左右,具有优异的高温抗氧化性能.

(1)800 ℃ (2)900 ℃ (3)950 ℃图6 不同温度退火处理后Ti-Al-N薄膜的SEM表面形貌图Fig6 SEM surface morphology of Ti-Al-N films after annealing at different temperatures

3 结 论

Al元素对Ti-Al-N复合膜的力学性能和高温抗氧化性能有着重要的影响.研究发现不同Al含量的Ti-Al-N复合膜呈c-TiN(111)面择优取向生长,Al含量为49.97at.%时薄膜的硬度最高,达到了27.05 GPa,力学性能最优,分析认为晶格畸变和细晶强化共同作用的结果.在此基础上,固定Al含量为49.97at.%,研究了不同温度下薄膜的高温抗氧化性能,发现在高温900 ℃时,薄膜依然保持稳定,继续升高温度到950 ℃时,薄膜被氧化较为严重,分析认为薄膜抗氧化温度达到了900-950 ℃之间.