高塔硝基肥装置改造生产高塔尿基肥总结

2020-07-13沈金忠

沈金忠

(贵州开磷息烽合成氨有限责任公司,贵州 贵阳 551109)

贵州开磷集团息烽合成氨有限责任公司2008年建厂,合成氨公司为了调整企业产品结构,充分利用开磷集团磷酸一铵优势资源,因此决定建设硝酸、硝酸铵及硝硫基复合肥项目(即“三硝项目”),以便更好地平衡合成氨产能、调整产品结构、扩大生产规模,实现新的经济增长点,为企业创造更好的效益。

合成氨公司“三硝项目”于20011年4月6日开工,于 2012年8月5日顺利投入化工试生产。硝基复合肥系统于2012年9月1日生产出合格硝基复合肥。合成氨公司“三硝项目”硝酸装置生产规模为27万t/a、硝铵溶液装置生产规模为2×20万t/a、熔体法高塔硝硫基复合肥装置为2×20万t/a。

熔体法高塔硝硫基复合肥生产装置主要由固体原料处理、计量、粉体输送,熔融料浆制备和料浆造粒,成品冷却、筛分、包膜处理和包装等工序组成。

来自磷铵混料上塔斗提机的物料被提升至塔顶后,送入1#混合槽;与来自硝铵溶液装置的硝铵熔融液在1#混合槽中充分混合成氮磷料浆后,流入2#混合槽,与来自钾盐混料上塔斗提机的物料在2#混合槽充分混合形成氮磷钾料浆。最后经乳化机,流入造粒机,从塔顶喷淋成液滴,在塔内下落过程中与上升的空气流热交换后凝结、冷却成颗粒,落至塔底集料漏斗上。复合肥物料通过塔底输送带、成品斗提机、冷却机、筛分机后进入成品处理和包装工段。

1 高塔硝基肥改产尿基复肥的必要性

2016年由于国际国内经济不景气,化肥产能过剩,导致复合肥市场竞争更趋激烈。同时“十三·五”期间国内化肥要调控,实现化肥“零”增长,去产能调结构成为经济发展新常态。

因此,为搞好供给侧改革、降本增效,满足市场对尿基高氮高钾复合肥的需求,2016年3月决定将A#造粒塔生产线进行改造,实现既能生产硝基复合肥(原流程配置保持不变),又能实现尿基复合肥的生产;在既不新增复肥产能的同时,实现对化肥产品结构的调整,以更好地满足市场需求,提高公司化肥产品的市场适应性和竞争力。

2 技术改造方案

A#造粒塔生产线要实现既能生产硝基复合肥,又能实现尿基复合肥的生产,需要在A#造粒塔东侧新建一套小颗粒尿素熔融装置及熔融尿液输送装置,以满足20万t/a产能规模的尿液需求。新增主要设备有:尿素计量秤、尿素皮带输送机、尿素提升机、钾肥计量秤、尿素熔融槽、尿素熔融液缓冲槽、尿素熔融液上塔泵、蒸汽减温减压装置等。

根据现场情况,新建尿素投料地坑(地坪以下-4.00 m)、斗提机地坑-5.50 m,便于利用位差输送物料。地坑内布置二台计量秤、尿素皮带和斗提机基座。尿素熔融槽钢筋砼框架7.0 m×4.5 m×3.60 m(地坪标高作为±0.00 m)。

配套新建尿素熔融装置厂房22.5 m×12 m,轻钢结构。屋面瓦为玻璃钢材质。

原0.6 MPa蒸汽作为熔融槽加热蒸汽,新增一台减温减压器将0.6 MPa蒸汽减温减压成0.25 MPa蒸汽,作为尿素上塔管道、熔融槽、缓冲槽、塔上一二级混合槽的保温用蒸汽,减少缩二脲的生成。

2.1 流程简述及流程方框图

外购小颗粒尿素解包倒入料仓,计量后进入熔融槽;为了降低尿素熔融温度,可以加入部分经计量的氯化钾形成低熔点共熔物。熔融槽在搅拌器和0.6 MPa加热蒸汽作用下,加热到137℃(夏季:132~135℃;冬季:134~137℃)呈尿素熔融液,溢流流入尿液缓冲槽。熔融槽及缓冲槽设置液位指示、高低报警;尿液温度采用自动控制、设置高低报警。

尿液缓冲槽尿液,通过料浆泵(上塔泵)加压到1.5~1.8 MPa、通过原有预留的夹套管送入造粒塔一级混合槽。造粒塔原有磷铵混料提升机计量后送来的磷铵加入一级混合槽,一级混合槽料浆温度:夏季:115~125℃;冬季:125~132℃,料浆温度采用自动控制、设置高低报警。

一级混合槽料浆液位升高后,溢流进入二级混合槽。造粒塔原有钾肥混料提升机计量后送来的钾肥混料加入二级混合槽,二级混合槽料浆温度:夏季:105~115℃;冬季:115~120℃,料浆温度采用自动控制、设置高低报警。

二级混合槽料浆液位升高后,溢流进入乳化机再到差动式造粒机去喷浆造粒。后续生产过程与硝基复肥相同。

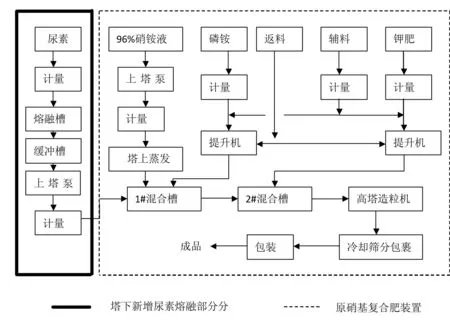

A#造粒塔生产线既能生产硝基复合肥,又能实现尿基复合肥生产,改造后的流程方框图如图1。

图1 高塔改产尿基复肥方框图

2.2 新增设备

本改造需新增设备如表1。

表1 高塔改产尿基复肥新增主要设备表

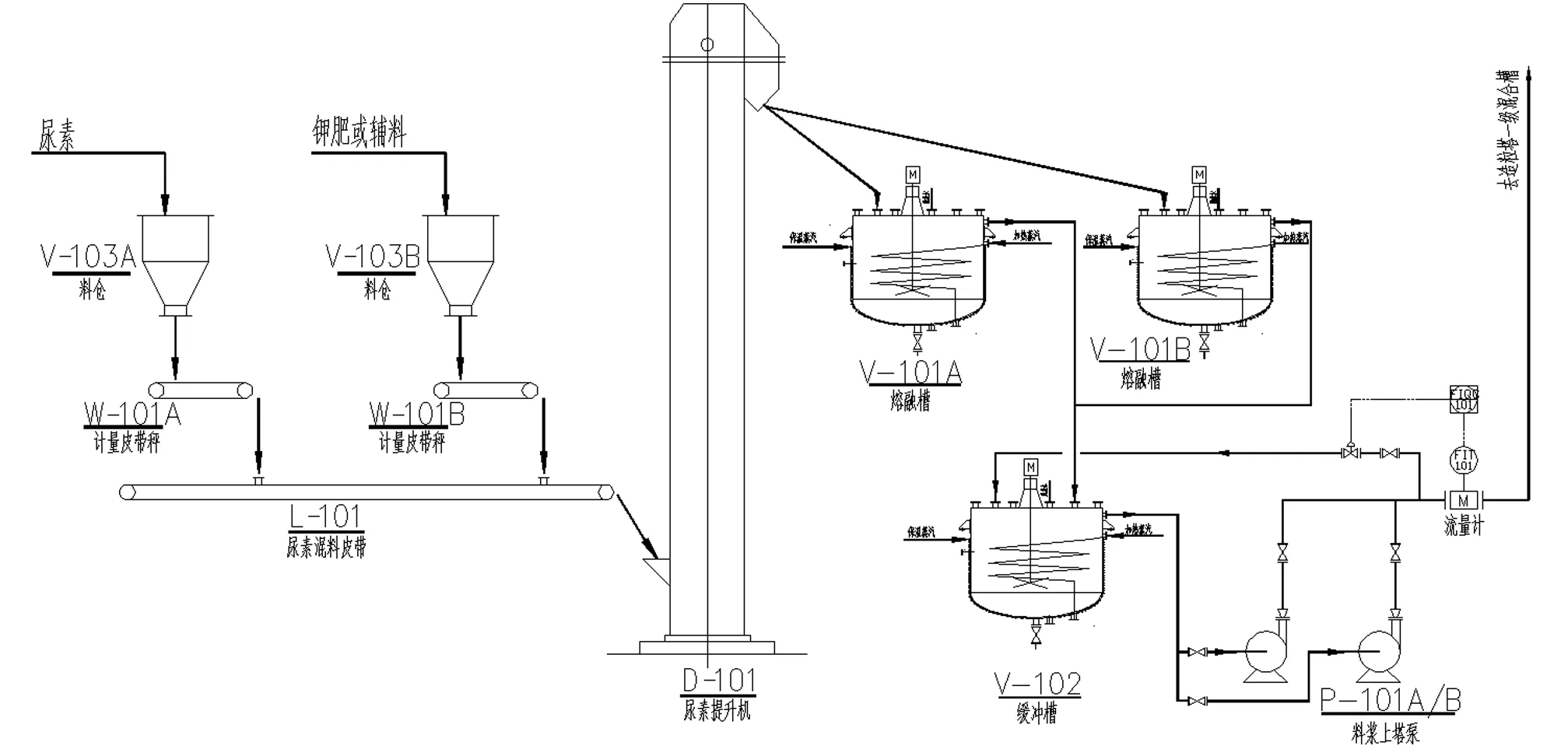

2.3 新增熔融尿素装置流程图

图2 高铁改造尿基复肥项目流程图

3 化工投料试车

2016年5月完成设备公开招标。7月土建施工,7月底设备到厂;2016年8月开始设备、电气、仪表安装。新建装置设备、管道清洗吹扫、试压工作以及设备单体试车和联动试车于2016年 9 月25日完成。

2016年10月21日至10月29日对高塔尿基复合肥改造项目进行化工投料试车。试车期间我们生产出了尿基复肥N∶P∶K=23∶15∶7配方的产品,合计67.60 t;尿基复肥N∶P∶K=18∶18∶18配方的产品,合计996.60 t,全部产品质量合格。

针对化工试车期间暴露出的问题进行了整改:

(1)上塔溶液管塔上90 m处加远传热电偶温度计,上塔溶液泵出口总管处增加一个贴片温度计,信号均远传到DCS控制系统。

(2)熔融槽粉料下料口槽内加下料挡板;槽内溢流管口加过滤网,下料底阀处加过滤网,减少异物杂质堵塞料浆溢流管。

(3)上塔尿素料浆夹套管塔内垂直段夹套分段保温、增加加疏水阀组,确保保温效果减少料浆低温结晶堵管。

(4)熔融槽平台下导淋总阀处增加一个材质为304的敞口型接液盘,便于开停车收集残存的料浆。

(5)熔融槽、缓冲槽放空管延伸到硝铵A套框架顶,并加遮雨罩,减少尿素熔融厂房内飘散的氨气味。

(6)塔上一二级混合槽排风管改为直排到塔顶,不再经过除尘室,增强抽风效果,减少氨气味。上塔溶液循环回流管上流量自调阀,容易结晶卡塞阀杆,自调不能使用,导致上塔尿素溶液流量不稳定,复肥养分有波动。

(7)上塔循环回流管将倾斜度加大,单独接入夹套保温蒸汽;上塔料浆流量自调阀移到靠近垂直段,单独对阀体夹套接入保温蒸汽。

上述整改措施,于11月上旬全部整改完成。2016年11月29日中午开车。

表2为11月30日~12月9日尿基复肥生产产量和质量汇总表。

表2 产品质量汇总表(11月30日~12月9日)

4 结语

(1)塔上二级混合槽原料浆溢流口高度要适当降低,一般下移350~500 mm,减少料浆停留时间。最大限度保留原硝基复肥装置,具备根据市场需求及时调整,是生产尿基复合肥还是硝基复合肥。

(2)高塔生产硝基复合肥时,塔上混合槽加热盘管蒸汽为1.3 MPa,保温盘管蒸汽为0.6 MPa。改造后生产尿基复合肥时0.6 MPa蒸汽要减温减压到0.25 MPa蒸汽,作为尿素熔融液上塔夹套管、混合槽保温盘管用蒸汽,减少缩二脲生成。

(3)尿素熔融槽溢流口与缓冲槽进口标高差宜控制在1.5 m以上,并保证一定倾斜度,避免熔融槽溢流管产生气阻,排液不畅。

(4)生产中熔融槽、缓冲槽溶液温度控制在指标下限;临时停车要及时将熔融槽、缓冲槽、塔上混合槽内溶液处理干净,严禁长时间保温搅拌下储存,减少尿素溶液在槽中的加热停留时间,减少缩二脲生成。

(5)原料地坑和尿素地坑,投料过程中应尽量避免划包带入编织袋碎物、碎石等杂物,可考虑在原料收料仓增设筛网、混料皮带增设吸铁器等措施。如条件具备,建议采用汽运散装磷酸一铵、散装尿素来组织生产,可以节省大量人工费用。减少编织袋碎物进入生产系统,延长造粒机运行周期。